Der Einsatz von Nasschemie zur Vorbehandlung von Aluminiumoberflächen vor dem Verkleben zählt in der Industrie noch immer zu den häufigsten Anwendungsmethoden. Dabei gibt es längst Alternativen. Eine besonders kosteneffiziente, energieeinsparende und umweltfreundliche Methode ist die ortsselektive Vorbehandlung von Kleb- und Dichtungsflächen mit Atmosphärendruckplasma.

Durch den Einsatz der Plasma-Düsentechnologien können konventionelle Vorbehandlungen vor dem Verkleben von Aluminiumoberflächen in vielen Fertigungsprozessen komplett entfallen. Im Gegensatz zu nasschemischen Vorbehandlungsmethoden brauchen weder Trocknungsprozesse, noch Zwischenlagerungen berücksichtigt werden. Die Bauteile können nach ihrer Reinigung, Aktivierung und Beschichtung mit Plasma sofort weiterverarbeitet werden. Damit werden Arbeitsschritte, Energieverbrauch und Betriebskosten eingespart sowie Produktqualität und Durchsatz erhöht. Anwender profitieren außerdem von der hohen Prozesssicherheit und genauen Reproduzierbarkeit der Plasmaverfahren, wie am Beispiel des Einsatzes für Aluminiumprofile, für den Flugzeugbau sowie die Elektronik aufgezeigt wird.

Right on target and eco-safe – Corrosion protection with atmospheric pressure plasma

Plasma jet technologies allow conventional pretreatments prior to bonding aluminum surfaces to be dispensed with entirely in many production processes. Unlike wet-chemical pretreatment methods, this approach makes drying and interim storage unnecessary, so components can be processed downstream immediately after plasma cleaning, activation and coating. This eliminates process steps, reduces energy consumption and operating costs and increases throughput and product quality. Users also benefit from the high process reliability and accurate reproducibility of the plasma processes, as demonstrated by their use in aluminum profiles, aircraft manufacturing and electronics.

Ob per Hand, Tauchbad oder durch andere nasschemische Prozesse aufgebracht - der Wunsch, Lösemittel, toxische Substanzen und zu viel Energie bei der Vorbehandlung von Werkstoffoberflächen zu vermeiden oder wenigstens zu minimieren, wächst ständig. Mit der Entwicklung einer Inline-Atmosphärendruckplasma (AD-Plasma)-Düsentechnik machte der Anlagenbauer Plasmatreat aus dem westfälischen Steinhagen bereits vor über 20 Jahren aus diesem Wunsch Realität. Mit der heute weltweit in nahezu allen Industriebereichen eingesetzten Openair-Plasmatechnologie gelang dem Unternehmen eines der wirkungsvollsten und gleichzeitig umweltfreundlichsten Verfahren zur ortsselektiven Feinreinigung und Aktivierung von Materialoberflächen (Abb. 1). Atmosphärendruckplasma kann umweltschädigende oder gesundheitsgefährdende Vorbehandlungsprozesse vollständig ersetzen sowie Energieverbrauch und Betriebskosten drastisch senken.

Abb. 1: Atmosphärendruckplasma gehört zu den wirkungsvollsten und gleichzeitig umweltfreundlichsten Verfahren zur ortsselektiven Feinreinigung und Aktivierung von Materialoberflächen (Bild: Plasmatreat)

Übliche Reinigungsmethoden

Die einwandfreie Verklebung von Aluminium fordert eine absolut reine Oberfläche. Eine solche ist in der Praxis jedoch selten gegeben. Stattdessen finden sich auf dem Metall häufig undefinierte Oxidschichten, hauchdünne Schichten von Staub oder Restspuren aus dem Produktionsprozess wie Trenn- und Gleitmittel, Schneidöle oder Ziehfette. Die Verunreinigungen verhindern, dass die im Aluminium vorhandene und für die Haftfestigkeit eines Klebstoffes maßgeblich mitverantwortliche Oberflächenenergie zur Wirkung kommen kann. Eine Feinreinigung des Substrats ist somit zwingend erforderlich.

Die manuelle Reinigung von Aluminiumbauteilen vor der Verklebung ist selbst in der modernen Industrie noch gang und gäbe. Oft säubert dabei ein Arbeiter in einer separaten Vorbehandlungskammer täglich über viele Stunden per Hand hunderte von Teilen mit einem Lappen an den vorgesehenen Klebstellen, häufig unter Einsatz von riskanten Lösungsmitteln, wie zum Beispiel Isopropylalkohol. Die Methode ist unbeständig und möglicherweise für den Bediener sogar gesundheitsschädigend. Sie ist zudem erstaunlich vor dem Wissen, dass ein manueller Reinigungsprozess niemals konstant sein und zu sicheren Ergebnissen führen kann.

Beim Auftrag von Haftvermittler oder Korrosionsschutz für diese Klebflächen wird mit der Nasschemie oft noch weit großzügiger umgegangen: Bauteile werden im Ganzen in lösemittelhaltige Medien getaucht, obwohl meist nur ein minimaler Anteil ihrer Oberfläche zur Verklebung überhaupt einer solchen Vorbehandlung bedürfte. Tauchverfahren sind nicht nur mit hohen Einrichtungs- und Entsorgungskosten sowie aufwendigen Schutzmaßnahmen verbunden, auch können sie im Fall einer Wärmetrocknung die Vorbehandlung eines Bauteils zu einem äußerst energieintensiven Prozess machen.

Nachhaltige Alternative

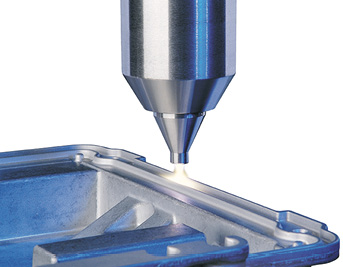

Für die gesamte vorgenannte Problematik kann AD-Plasma Abhilfe schaffen. Die Wirkungsweise beruht, vereinfacht gesagt, auf der oxidierenden Eigenschaft des Plasmas. Der Prozess ist trocken, umweltverträglich und schnell. Die Düsen werden einzig mit Druckluft, gegebenenfalls auch mit einem gewünschten Prozessgas sowie mit Hochspannung betrieben. Der mit auf die Oberfläche auftreffende Plasmastrahl reinigt das Metall von allen organischen Verunreinigungen (Abb. 2). Dabei werden auch lose anhaftende Staubpartikel durch die hohe Ausströmungsgeschwindigkeit des Plasma vollständig entfernt. Die Vorbehandlung erfolgt berührungslos und ortsselektiv, also gezielt nur dort, wo sie auch tatsächlich erforderlich ist. In nur einem Arbeitsschritt wird die Oberfläche mikrofein gereinigt und simultan aktiviert.

Abb. 2: Der mit hoher Geschwindigkeit auf die Oberfläche auftreffende Openair-Plasma-Strahl reinigt das Metall von allen organischen Verunreinigungen und legt seine Oberflächenenergie wieder frei (Bild: Plasmatreat)

Bei Aluminium und anderen Metallen wird die im Substrat vorhandene Oberflächenenergie durch die intensive Plasmareinigung wieder freigelegt, so dass eine vollflächige und homogene Benetzbarkeit der Oberfläche mit dem Klebstoff, Lack oder der Drucktinte an der behandelten Stelle gewährleistet ist. Hat das Aluminium eine bereits zu stark anhaftende Oxidschicht gebildet, so kann bei der Openair-Plasma-Technik das Plasma mit einem Laserstrahl zur gezielten Abtragung der Schicht als Hybridtechnologie kombiniert werden. Die für den voll automatisierten, kontinuierlichen Produktionsprozess konzipierten Plasmatreat-Systeme sind computergesteuert, monitorüberwacht und uneingeschränkt roboterkompatibel. Die Prozesse selbst sind robust und reproduzierbar.

Ortsselektive Plasmabeschichtung

Um im Klebprozess von Aluminium eine Unterwanderung der Klebnähte mit Feuchtigkeit oder anderen korrosiven Medien auszuschließen, müssen bei vielen Bauteilen die zu verklebenden Flächen nicht nur zusätzlich eine haftvermittelnde Schicht erhalten, sondern auch gegen Korrosion geschützt werden. Übliche Chromatierungsverfahren beschichten dabei das gesamte Teil. Nicht zu beschichtende Stellen müssen hier durch Masken abgedeckt oder die Schicht muss in einem folgenden Arbeitsschritt wieder entfernt werden. Da meist nur ein kleiner Bereich des Bauteils überhaupt mit dem Klebstoff in Verbindung kommt, hätte eine lokal gezielte und zudem nachhaltige Vorbehandlung somit für diese Aluminiumverarbeiter große Vorteile.

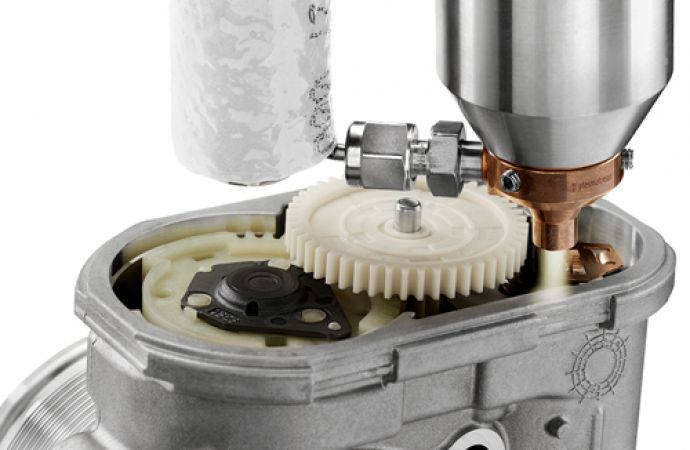

Mit Entwicklung der PlasmaPlus-Technologie gelang den Steinhagener Plasmaspezialisten in enger Zusammenarbeit mit dem Fraunhofer IFAM bereits im Jahr 2006, Plasma-Beschichtungsprozesse, die bislang dem Niederdruckplasma (Vakuumkammer) vorbehalten waren, erstmals unter Atmosphärendruck, also unter normalen Produktionsbedingungen, für die Industrie nutzbar zu machen und in Serienprozessen zu integrieren. Besonders bei Aluminiumlegierungen bietet die Schicht nicht nur einen exzellenten Haftgrund, sondern aufgrund ihrer guten Barrierewirkung gegen korrosive Elektrolyte gleichzeitig auch einen besonders hohen Korrosionsschutz (Abb. 3). Das Inline-Verfahren, das die punktgenaue Abscheidung plasmapolymerer Nanoschichten im kontinuierlichen Produktionsprozess erlaubt, wird heute vor allem in der Elektronik, Solartechnik und im Fahrzeugbau eingesetzt. Mit ihm lassen sich produktspezifische multifunktionale Schichten generieren und sekundenschnell an genau definierter Stelle abscheiden, wo sie sich stoffschlüssig mit dem Substratmaterial verbinden (Abb. 4).

Abb. 3: Die plasmapolymere Beschichtung bietet nicht nur einen exzellenten Haftgrund, sondern aufgrund ihrer guten Barrierewirkung gegen korrosive Elektrolyte gleichzeitig auch einen besonders hohen Korrosionsschutz (Bild: Plasmatreat)

Abb. 4: PlasmaPlus-Beschichtung eines Aluminium-Druckgussgehäuses vor dem Verkleben: Mit der Inline-Technik lassen sich produktspezifische multifunktionale Schichten generieren und sekundenschnell an genau definierter Stelle abscheiden (Bild: Plasmatreat)

Atmosphärendruckplasma in der Anwendung

Haupteinsatzfeld für die Vorbehandlung von Aluminiumteilen mit den hier beschriebenen Plasmatechnologien ist die Fahrzeugindustrie, beispielsweise beim Bau von Automotoren, in der Herstellung von Batterien oder zur Reinigung und anschließenden Antikorrosionsbeschichtung bei Aluminiumdruckguss-Elektronikgehäusen. Die Solarindustrie nutzt das PlasmaPlus-Verfahren für einen stabilen Korrosionsschutz der Aluminumprofile von Solarmodulen. Und auch in anderen Industriezweigen ist die westfälische Plasmatechnik im Einsatz.

Ummantelte Aluminiumprofile

Aluminiumleisten und -profile wie Fensterbänke und Zaunpfosten erhalten häufig eine Folienummantelung. Die hierfür erforderlichen Verklebungen auf dem Aluminium sind jedoch aufgrund der Neigung des Werkstoffs zur Bildung von Oxiden an der Oberfläche recht anspruchvoll. Die Oxide unterwandern die Verklebung und führen unter Bewitterungseinflüssen und Temperaturwechsel langfristig zur Ablösung der Folie. Aus diesem Grund ist das Aufbringen einer haftvermittelnden und gegebenenfalls auch korrosionsschützenden Grundierung vor der Verklebung erforderlich. Der industrielle Standardprozess basiert auf bis zu zehn Arbeitsschritten im Tauchverfahren, unter anderem in chromhaltigen wässrigen Lösungen, und hinterlässt belastete Abwässer, die aufwendig nachbearbeitet werden müssen.

Mithilfe der beiden Plasmatechnologien kann die gesamte Vorbehandlung dagegen nicht nur in einem Bruchteil der Zeit, sondern auch umweltfreundlich und weit kosteneffizienter erfolgen (Abb. 5). Reinigung und Aktivierung der Aluminiumoberfläche können dank der einfachen Integrationsmöglichkeit der Plasmadüsen direkt in der Ummantelungsmaschine stattfinden. Dabei werden die Düsen an den zu ummantelnden Flächen überlappend positioniert und stellen die hochwirksame Vorbehandlung, insbesondere für im Innenbereich angewandte Profile, sicher. Sind darüber hinaus größere Anforderungen hinsichtlich der Umwelt- und Temperatureinflüsse erforderlich, so würde im direkten Anschluss der Auftrag der atmosphärischen plasmapolymeren Schicht erfolgen, die nicht nur einen optimalen Haftgrund für die Ummantelungsklebstoffe bietet, sondern die Fläche gleichzeitig vor Korrosion schützt.

Abb. 5: Ummantelung von Aluminiumleisten: Gegenüber Tauchbadverfahren kann die Vorbehandlung mithilfe der AD-Plasmadüsentechnik nicht nur viel schneller, sondern auch umweltfreundlich und weit kosteneffizienter erfolgen (Bild: Plasmatreat)

Flugzeugbau

Einschränkende Verordnungen für die Verwendung von besonders Besorgnis erregenden Stoffen (Substances of Very High Concern, SVHC) bei der Flugzeuglackierung sind bereits in Kraft, doch laufen noch intensive Forschungen für umweltfreundliche Lösungen auf Hochtouren. Die Rede ist von chromhaltigen Lacksystemen, die selbst bei modernsten Flugzeugen noch unverzichtbar sind. Zur Sicherung der extrem hohen Anforderungen im Flugzeugbau werden korrosionsschützende chromhaltige Grundierungen vor dem Lackieren auf die Innenflächen von Flugzeugrümpfen, auf Flügelkonstruktionen mit Versteifungen und auf Befestigungsteile aufgebracht. Mit dem PlasmaPlus-Verfahren können nach Angaben des Herstellers diese Primer bei diversen Bauteilen ungiftig durch eine trockenchemische Plasmapolymerisation ersetzt werden.

Fügeelementen bringt die Plasmadüsentechnik ebenfalls Vorteile. An Nieten aus Titan oder Aluminiumlegierungen werden infolge hoher Luftfeuchtigkeit und großer Temperaturwechsel enorme Anforderungen bezüglich des Korrosionsschutzes gestellt. Versenkt genietete Bleche sind häufig schwer zu reinigen und vorzubehandeln. Die Kanten der Nieten sind anfällig für Beschädigungen und bilden den besten Angriffspunkt für Korrosion. Da das Plasma berührungslos diese sehr kleinen Bereiche erreicht, kann an diesen korrosionsanfälligen Flächen eine zuverlässige Beschichtungshaftung ohne Beschädigungen erzielt werden (Abb. 6).

Abb. 6: Flugzeugbau: Die Kanten der kleinen Nieten sind anfällig für Beschädigungen und Korrosion; das berührungslos arbeitende Plasma ermöglicht die Vorbehandlung, ohne sie zu beschädigen (Bild: Plasmatreat)

Elektronikbauteile

Wo immer Elektronik und Feuchtigkeit zusammentreffen, müssen die elektronischen Komponenten besonders geschützt werden. Bei modernen Personenkraftwagen ist fast die Hälfte aller Defekte auf klimatisch bedingte Alterungs- und Korrosionsschäden an Elektronikkomponenten zurückzuführen. Mit dem PlasmaPlus-Verfahren können hauchdünne, transparente und isolierende plasmapolymere Alterungsschutzschichten abgeschieden werden, um elektronische Bauelemente, insbesondere Leiterplatten, an gezielter Stelle vor korrosiven Einflüssen und extremen klimatischen Belastungen zu schützen. Durch die hohe Sperrwirkung der dünnen Schichten kann neben einer Steigerung der Lebenszeit und Produktsicherheit des elekronischen Bauteils auch eine deutliche Kostensenkung im Vergleich zu herkömmlichen Beschichtungsmethoden erreicht werden.

Zusammenfassung

Mit der Anwendung der hier beschriebenen Plasma-Düsentechnologien können konventionelle Vorbehandlungen vor dem Verkleben von Aluminiumoberflächen in vielen Fertigungsprozessen komplett entfallen. Da im Gegensatz zu nasschemischen Vorbehandlungsmethoden weder Trocknungsprozesse, noch Zwischenlagerungen zu berücksichtigen sind, können Bauteile nach ihrer Reinigung, Aktivierung und Beschichtung mit Plasma sofort weiterverarbeitet werden. Es werden nicht nur Arbeitsschritte, Energieverbrauch und Betriebskosten eingespart sondern auch Produktqualität und Durchsatz erhöht. Anwender profitieren außerdem von der hohen Prozesssicherheit und genauen Reproduzierbarkeit der Plasmaverfahren. Und dies im völligen Einklang mit der Umwelt.Inès A. Melamies,

Kontakt:

Plasmatreat GmbH

- www.plasmatreat.de