Bericht über die ZVO-Oberflächentage in Leipzig - Teil 4

Bisher deckten galvanische abgeschiedene Chromschichten einen großen Teil der Anwendungen für hochbelastete Beschichtungen ab. In zunehmendem Maße werden aufgrund der Erschwernisse durch REACh zukünftig vor allem Nickellegierungsschichten zum Einsatz kommen. Bei der Umsetzung der REACh-Verordnung liegen inzwischen umfangreiche Erfahrungswerte vor, die zur Ausmerzung von Schwachstellen dienen. Der Wandel von der klassischen Antriebstechnik auf elektrisch betriebene Fahrzeuge wird in der klassischen Oberflächentechnik zu deutlichen Veränderungen führen, wobei vor allem unterschiedliche Möglichkeiten zur Herstellung von Elektroden für Batterien oder Komponenten für Brennstoffzellen in Betracht kommen. Stets von großem Interesse sind im Bereich der Nasschemie das Vermeiden von Abfällen beispielsweise durch die Oxidation von Schadstoffen oder die Entfernung von Metallen durch Verdampfertechnologien. Verstärkt werden im Bereich der Grundlagenentwicklungen die Einsatzmöglichkeiten von ionischen Flüssigkeiten untersucht, mit denen die Zahl der relevanten Beschichtungen gegenüber dem derzeitigen Stand deutlich erweitert werden kann. Schließlich boten die ZVO-Oberflächentage Einblicke in die benötigten Anlagen- und Gerätetechniken, um die Effektivität der Oberflächenbehandlung zu erhöhen und für neue Anwendungen zugänglich zu machen.

Fortsetzung aus WOMag 12/2018

Funktionsschichten

Chemisch abscheidende Nickelsysteme in der Kunststoffbeschichtung

In der konventionellen Kunststoffbeschichtung wird außenstromlos abgeschiedenes Nickel seit vielen Jahren als erstes des mehrlagigen Aufbaus der metallischen Schicht eingesetzt. Aktuell kommen dafür nach Aussage von Cornelia Werner Verfahren zum Einsatz, die auf Ammonium basieren, da sich diese Prozesse als sehr stabil und mit hoher Standzeit beziehungsweise Lebensdauer erwiesen haben und zudem homogene gleichmäßig ausgebildete Schichten abscheiden, welche die weiteren Prozessschritte in positiver Weise beeinflussen. Allerdings gilt vor allem die Abwasserbehandlung im Hinblick auf die bestehenden Grenzwerte als nicht mehr zeitgemäß. Verfügbare ammoniumfreie Verfahren müssen jedoch gewährleisten, dass keiner der gesamten erforderlichen Prozessschritte nachteilig beeinflusst wird.

Relevante Kenngrößen eines entsprechenden Elektrolytsystems sind insbesondere die Abscheiderate (mit den Parametern Zeit, pH-Wert und Temperatur), Schichtwiderstand, Phosphoranteil der Schicht, Haftfestigkeit auf dem Kunststoff, innere Spannungen der Schichten sowie die Stabilität des Elektrolyten. Ergänzend kommt die Einsparung durch eine vereinfachte Abwasserbehandlung der Spülwässer zum Tragen. Bei den von Cornelia Werner verglichenen Systemen waren kaum Unterschiede zwischen den ammoniumhaltigen und den ammoniumfreien Verfahren festzustellen. Es ist allerdings zu beachten, dass bei einem Wechsel auf das ammoniumfreie Verfahren Anpassungen der Arbeitsweise möglich sein können.

Beispiel aus der vergleichenden Untersuchung: Verlauf der Schichtdicke (blau, Skala links) für das ammoniumhaltige (oben) und das ammoniumfreie Elektrolytsystem (Bild: C. Werner)

Neue Generation mittelphosphorhaltiger, chemisch abscheidender Nickelprozesse

Iulia Bejan befasst sich mit der Weiterentwicklung von Stabilisatoren in chemisch abscheidenden Nickelelektrolyten mit mittlerem Phosphorgehalt. Hintergrund ist insbesondere der geforderte Ersatz der toxischen Stabilisatoren auf Basis von Blei und Kadmium. Zu den neueren Varianten zählen nichtmetallische Stabilisatoren, die in deutlich höheren Konzentrationen im Elektrolyten vorliegen.

Die sauren Verfahren mit den neuen Stabilisatoren unterscheiden sich kaum von denen der bisherigen Zusammensetzung und den erzielbaren Ergebnissen. Die Ortophosphitkonzentration als unerwünschtes Abbauprodukt kann über die gesamte Lebensdauer in etwa konstant bei etwa 3 g/l gehalten werden. Weitere Kenngrößen des Vergleichs sind Anspringverhalte auf Stahl und Buntmetall, Glanz der Schichten oder die Haftfestigkeit der Schichten.

Die Härten der Schichten aus den verglichenen Elektrolyttypen liegen bei etwa 660 HV bis 750 HV im Abscheidezustand und etwa 1100 HV nach einer Wärmebehandlung. Die geringfügigen Unterschiede der Schichten im Abscheidezustand spiegeln sich im Verschleißverhalten wider. In Bezug auf die Korrosionsbeständigkeit sind die Schichten ähnlich gut und erfüllen die Anforderungen.

Zum Einsatz kommen die Elektrolyte vor allem bei der Aluminiumbeschichtung. Hierbei ist vor allem auf die Einschleppung von Zink aus der Zinkatbehandlung zu achten. Bei den beiden Typen tritt ein erkennbarer Unterschied im Hinblick auf dessen Empfindlichkeit auf. Zusammenfassend ist festzustellen, dass sich die Elektrolyte in geringem Umfang beispielsweise beim Glanz, der Abscheidehärte, der Korrosionsbeständigkeit oder der Empfindlichkeit gegenüber Zink unterscheiden.

Vorteile der Dreistofflegierung Nickel-Phosphor-Wolfram

Chemisch abgeschiedene Nickel-Phosphor-Legierungsschichten – mit oder ohne Einbau von Feststoffpartikeln – werden in verschiedenen technischen Bereichen zur Erhöhung der Korrosions- und Verschleißbeständigkeit angewendet, wie Corinna Harnisch einleitend feststellte. Das Tempern der Nickel-Phosphor-Legierungsschichten erhöht, je nach Temperatur und Verweilzeit, die Härte bis auf etwa 1000 HV0,1, wodurch allerdings die ursprünglichen Schichteigenschaften beeinflusst werden. Speziell die nicht magnetischen, hochphosphorhaltigen Schichten zeichnen sich durch eine extrem hohe Säure- und Korrosionsbeständigkeit aus, die durch die Wärmebehandlung nachteilig verändert werden.

Unterschiede zwischen chemisch abgeschiedenem Nickel mit hohem Phosphorgehalt ohne Wolfram (links) und mit Wolfram in REM-Aufsicht (Bild: C. Harnisch)

Daraus resultiert das Bestreben, durch das Herstellen einer Dreistofflegierung, beispielsweise mit Wolfram, die Eigenschaften zu verbessern. Ein neu entwickeltes chemisch abscheidendes System für eine hochphosphorhaltige Nickel-Phosphor-Schicht mit maximal 0,5 % Wolfram wurde auf die verschiedenen Eigenschaften hin untersucht. Die Abscheiderate des Verfahrens liegt bei etwa 10 µm/h und erreicht eine Abscheidehärte von etwa 500 HV. Die maximale erzielbare Härte durch eine Wärmebehandlung wird durch das enthaltene Wolfram nicht messbar gesteigert. Die Korrosionsbeständigkeit bleibt ebenfalls unverändert, ebenso wie der hohe Glanzgrad aufgrund des feinkristallinen Schichtaufbaus. Zusammenfassend werden also keine markanten Vorteile durch den Einbau von Wolfram erzielt; allerdings steigen die Kosten aufgrund des teuren Legierungsmetalls Wolfram deutlich.

10 Jahre REACh

Rechtliche Relevanz der ECHA-Guideline zur Nickel-Beschränkung

Die Europäische Chemikalienagentur (ECHA) tritt bei der Umsetzung des europäisch harmonisierten Chemikalienrechts zunehmend als Nebengesetzgeber auf. Diese Entwicklung ist nach Aussage von Dr. Arun Kapoor problematisch, weil die ECHA als europäische Behörde über keinerlei Gesetzgebungskompetenzen verfügt. Sie ist demokratisch auch nicht dazu legitimiert, Verkehrshindernisse für Produkte zu schaffen, die sich aus den existierenden Rechtsvorschriften bisher nicht ergeben.

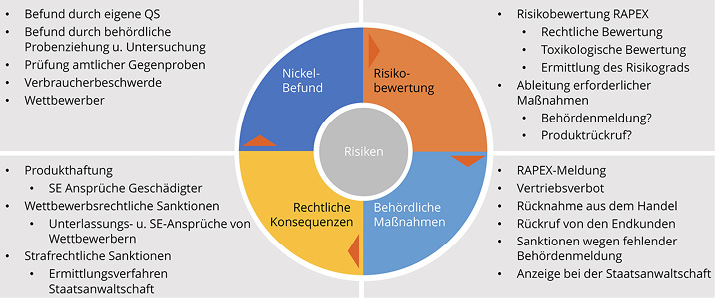

Übersicht zur Risikobeurteilung für Unternehmen (Bild: Dr. A. Kapoor)

Am Beispiel der sogenannten Nickel-Guideline (Draft guideline on articles intended to come into direct and prolonged contact with the skin in relation with restriction entry 27 of Annex XVII to REACh on: Nickel and nickel compounds) zeigt sich, wie die ECHA den Anwendungsbereich gesetzlicher Vorgaben in einem Ausmaß zu erweitern versucht, was sich mit dem Wortlaut des Gesetzestextes kaum noch in Einklang bringen lässt. Mit der extensiven Interpretation des Begriffs direct and prolonged contact with the skin erweitert die ECHA den Anwendungsbereich der stofflichen Beschränkung für Nickel auf Produktgruppen, die deutlich abseits der vom Gesetzgeber im Rechtstext der REACh-Verordnung genannten Regelbeispiele liegen. Die ECHA zwingt damit einer Vielzahl von nationalen Behörden eine vergleichbar extensive Vollzugspraxis auf, weil die für die Wirtschaftsakteure relevanten nationalen Überwachungsbehörden mangels vergleichbarer eigener Expertise auf dem Gebiet des Chemikalienrechts den entsprechenden Ausführungen der ECHA inhaltlich meist wenig entgegenzusetzen haben.

Da Verstöße gegen die stofflichen Beschränkungen des europäischen Chemikalienrechts in Deutschland unter Strafe stehen, führt die ECHA mit entsprechenden Guidelines somit in der Praxis neue strafrechtliche Risiken für ganze Branchen ein, ohne hierzu in irgendeiner Weise demokratisch legitimiert zu sein. Dieser Risiken müssen sich die betroffenen Branchenvertreter bewusst sein, zumal die Anzahl der strafrechtlichen Ermittlungsverfahren wegen Verstößen gegen die stofflichen Beschränkungen aus Artikel 67 in Verbindung mit Annex XVII der REACh-Verordnung in Deutschland beständig zunehmen.

10 Jahre REACh - Erfahrungen

Prof. Dr. H. J. Bender äußerte die Ansicht, dass bei REACh jetzt die schwierige Phase der Pubertät kommt, nachdem die Verordnung seit etwa zwölf Jahren besteht. Zu den wichtigen Punkten zählt das Kriterium der Stoffmengen pro Jahr für die Notwendigkeit zur Registrierung; hier ist eine Mittlung der Menge aus drei Jahren Produktion von Relevanz. Ein weiterer Punkt richtet sich darauf, dass in Betracht kommende Anforderungen aus REACh eigentlich in deutscher Sprache in Deutschland vorliegen müssten. Und schließlich stellen die Darstellungen der Expositionsszenarien - ein weiteres wichtiges Kriterium - einen hohen Aufwand dar, bei dem tunlichst keine Szenarien für Gemische gefordert werden sollten. Rechtsverbindlich ist für die Registrierung der Arbeitsgrenzwert. Bezüglich der Expositionsszenarien ist zu empfehlen, eine eigene Gefährdungsbeurteilung vorzunehmen.

Kostenvergleich für die Registrierung in Abhängigkeit von der zu betrachtenden Stoffmenge pro Jahr (Bild: Prof. Dr. Bender)

Dr. Bender wies darauf hin, dass der Antrag zur Zulassung für viele Stoffe mit einem enorm hohen Aufwand verbunden ist. Dieser wird nur deshalb betrieben, um die erforderliche Planungssicherheit für die betroffenen Betriebe aufrechtzuerhalten.

Interessant ist der erste Ergebnisbericht zu REACh der ECHA sowie der EU-Kommission. Hier werden unter anderem der Verbesserungsbedarf des Bewertungsverfahrens, der Praktikabilität oder der Beschränkungsverfahren und weiterer derzeitiger Situationen aufgeführt. Die Industrie dagegen sieht die Notwendigkeit der Verbesserungen bei der Datenerhebung oder bei der Aktualisierung der Stoffdossiers. Das erweiterte Sicherheitsdatenblatt hat sich nicht bewährt und auf jeden Fall ist die Wettbewerbsfähigkeit durch REACh eingeschränkt.

Vorschläge zur Verbesserung des REACh-Beschränkungsverfahrens

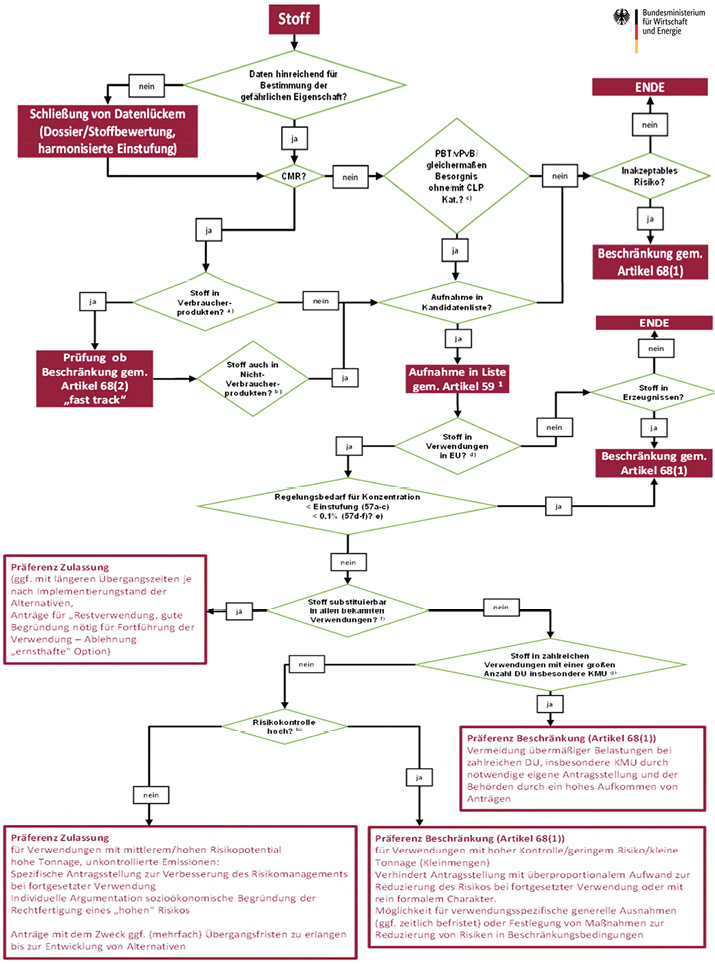

Den letzten Beitrag zum Thema REACh bot Constanze Doll vom Bundesministerium für Wirtschaft und Energie (BMWi). Sie fasste die Ergebnisse einer Studie über die Wirkung von REACh auf die deutsche Wirtschaft zusammen. Demnach haben die Behörden Schwierigkeiten, auf der Grundlage der verfügbaren Informationen Beschränkungsvorschläge zu erarbeiten. Das Zulassungsverfahren ist für die Industrie nachteilig bezüglich der Planungssicherheit, aufwendig in der Bearbeitung und kostenintensiv.

Zur Erstellung der Bewertung wurde eine Projektarbeit in Auftrag gegeben, deren Ergebnisse jetzt vorliegen. Im Hinblick auf die Möglichkeiten zur Risikominimierung werden demzufolge vor allem die Registrierungsdossiers als Informationsquelle für die Behörden herangezogen und im Bedarfsfall wird auf weitere Unterlagen zu Exposition und Verwendung zurückgegriffen. Hierbei müssen aber vor allem das Engagement der Industrie deutlich verstärkt und die Zusammenarbeit mit den Behörden intensiviert werden. Details zur Projektarbeit sowie den weiteren Handlungsempfehlungen sollten inzwischen auf der Homepage des BMWi verfügbar sein.

Flussdiagramm zum RMOA-Entscheidungsprozess (RMOA = Regulatory Management Option Analysis) (Bild: C. Doll)

Elektromobilität

Anforderungen an die Oberflächentechnik durch Elektromobilität

Rainer Venz richtete in seinen Ausführungen zunächst den Blick auf die inzwischen mehr als 120-jährige Entwicklungsgeschichte des Elektroantriebs für Fahrzeuge. Bereits 1911 wurde in der New York Times erklärt, dass das Elektroauto sauberer, leiser und wirtschaftlicher ist, als benzinbetriebene Autos. Der gesteigerte Umweltgedanke war auch Motivation für das von der Bundesregierung ausgegebene Ziel, im Jahr 2020 eine Million Elektrofahrzeuge auf deutschen Straßen zu haben. Die aktuellen Diskussionen um den Kohlenstoffdioxidausstoß von Fahrzeugen mit Verbrennungsmotoren treiben die Elektromobilität zusätzlich an.

Prognose zur Entwicklung bei elektrischen Antrieben für Fahrzeuge (Bild: R. Venz)

Als Alternativen zu den reinen Verbrennungsmotoren richten sich die Entwicklungen derzeit auf rein elektrisch betriebene Fahrzeuge und Hybride. Entsprechend der globalen Verteilung des derzeitigen Fahrzeugweltmarkts mit steigender Verlagerung nach Asien, ist Asien auch Vorreiter bei der Entwicklung und dem Einsatz von elektrisch betriebenen Fahrzeugen beziehungsweise auch Hybridantrieben. Die Prognosen sprechen für 2024 von einem Anteil von etwa 20 % an Fahrzeugen ohne den klassischen Verbrennungsmotor.

Insbesondere alle Elektrofahrzeuge mit einer Batterie haben ein gemeinsames Problem: zusätzliches Gewicht. Gewichtseinsparungen können auf verschiedene Arten umgesetzt werden. Eine Möglichkeit ist derverstärkte Einsatz von Leichtmetallen wie Aluminium oder Magnesium. Diese stellen für die Oberflächentechnik eine besondere Herausforderung dar, da sie nicht nur vor Eigenkorrosion geschützt werden müssen, sondern aufgrund ihres negativen Potenzials auch galvanische Korrosion verursachen können, sobald sie mit einem Material mit anderem Potenzial verbaut werden. Ein weiterer Ansatz für den Leichtbau ist die Verwendung von hoch- oder höchstfesten Stahlwerkstoffen, da vergleichbare mechanische Eigenschaften mit geringeren Dimensionen – und damit weniger Masse – erreicht werden können. Für solche Werkstoffe sind Vorbehandlung und Oberflächenschutzsysteme so zu wählen, dass die Gefahr der Wasserstoffversprödung minimiert wird.

Elektrofahrzeuge und Hybride werden naturgemäß mehr elektrische und elektronische Komponenten benötigen. Hierfür werden vermehrt Leiterplatten und Steckverbinder benötigt, aber auch eine zuverlässige Masseanbindung oder eine zuverlässige elektrische Isolierung sind in bestimmten Bereichen gefragt. Bauteile mit einem Oberflächenschutz müssen hier einen möglichst langfristigen Verschleiß- und Korrosionsschutz bieten. Andernfalls besteht die Gefahr, dass sich über den Nutzungszeitraum die elektrischen Eigenschaften verändern. Um einen möglichst langfristigen Verschleiß- und Korrosionsschutz zu erreichen, müssen die Eigenschaften von vorhandenen und bisher eingesetzten Schichtsystemen genau charakterisiert und bei Bedarf neue Entwicklungen angestoßen werden.

Trends beim Einsatz von Werkstoffen für Elektrofahrzeuge (Bild: R. Venz)

Funktionelle galvanische Schichten für Mikro-Brennstoffzellen

Um ein schnelles Wiederaufladen von der immer größeren Menge an batteriebetriebenen Geräten zu ermöglichen, wird der Leistungsbedarf und somit der Bedarf an stromnetzunabhängigen Energiesystemen ansteigen. Die Forschung konzentriert sich dabei nicht nur auf geeignete Gehäuselösungen für planare Mikrobrennstoffzellenstapel, sondern auch auf die Weiterentwicklung der Kathode. Im Rahmen eines neuen Vorhabens, vorgestellt von Gloria Lanzinger, wird deshalb die Entwicklung einer Mikrobrennstoffzelle mit einer Leistung von fünf Watt durch eine innovative Kathode vorangetrieben. Da zur Herstellung effizienter kathodenseitiger Elektroden und Gehäusestrukturen gegenwärtig keine serientauglichen Prozesse vorliegen, werden zu diesem Zweck Verfahren aus der Mikrostrukturtechnik und Galvanotechnik weiterentwickelt, um die Kathode als sogenanntes Mehrkomponentenbauteil zu realisieren. Dazu wird die offene Gehäusestruktur für selbstatmende Zellen durch zusätzliche galvanische Schichten aufgewertet, indem mit Hilfe von korrosionsbeständigen und sehr gut leitenden Schichten durch bestimmte Oberflächenstrukturen eine enge Verzahnung mit der benachbarten Gasdiffusionslage erzielt werden soll.

Zur Herstellung der Kathode werden bestehende Technologien der Mikrostrukturtechnik angepasst und weiterentwickelt, wie beispielsweise das Heißprägen unter Einsatz von PMMA-Platten, Folien aus Kupfer und Aluminium, PVD-Beschichtung mit Chrom und Gold sowie der Siebdrucktechnik. Herausforderungen ergeben sich beispielsweise durch die Notwendigkeit zur Erhöhung der Haftfestigkeit zwischen Kunststoffsubstrat und aufgebrachten Metallschichten oder die Erzielung einer maximalen Streufähigkeit bei der Beschichtung von Fasern, die für den guten Transport der Reaktionsgase innerhalb der Brennstoffzelle benötigt werden.

Kupfer(I)oxidschichten für die Wasserspaltung

Mario Kurniawan stellte in seinem Beitrag die Herstellung von Kupferoxidschichten (Cu2O) mittels Verfahren der Galvanotechnik vor, welche die Spaltung von Wasser in Sauerstoff und Wasserstoff unter Einsatz von Licht vereinfachen. Dazu wird im ersten Schritt Kupfer auf ein Halbleitermaterial aufgebracht, wobei eine poröse Metallstruktur zu erzielen ist, um die Effizienz der Wasserstoffaufspaltung zu steigern. Im zweiten Schritt werden mittels elektrochemischer Behandlung die erforderlichen Kupferoxidkristalle auf der Kupferschicht erzeugt.

Zukunftstechnologien

Aluminium als Ersatz von Kupfer in Leiterplatten

Frank Stiemke, Svetlana Tšupova und Thomas J. S. Schubert befassen sich im Rahmen eines vom BMBF geförderten Vorhabens mit der Aluminiumabscheidung aus ionischen Flüssigkeiten als Alternative für typische Metallisierungen in der Informations- und Kommunikationstechnologie. Die Entwicklung eines entsprechenden Verfahrens beleuchtete auch die Skalierung und das Recycling von gebrauchten Elektrolyten. Für den Einsatz in der Galvanik ist vor allem relevant, dass ionische Flüssigkeiten gegen Oxidations- und Reduktionsprozesse vergleichsweise stabil sind, insbesondere im Vergleich zu wässrigen Systemen: So kann das elektrochemische Fenster bis zu 6,5 V betragen, was die Abscheidung von unedlen, aber technisch interessanten Metallen mit hohen Reduktionspotenzialen ermöglicht. Der aprotische Charakter der ionischen Flüssigkeiten verhindert dabei grundsätzlich die Wasserstoffversprödung von Metallschichten. Die Abscheidung von Aluminium aus ionischen Flüssigkeiten besitzt hierbei eine hohe technische Relevanz, beispielsweise als Ersatz von Kupfer in der Leiterplattentechnik.

Abscheidung niobbasierter Schichten aus ionischen Flüssigkeiten

Refraktärmetalle wie Niob zeichnen sich durch ihre exzellenten Korrosions- und Verschleißschutzeigenschaften aus. Neben der Anwendung als Legierungselement für höchstbeständige Stähle oder Superlegierungen für den Brückenbau oder in Flugzeugturbinen wird metallisches Niob als Korrosionsschutzschicht auch in Brennöfen oder Druckbehältern verwendet. Anna Endrikat befasst sich mit der galvanotechnischen Abscheidung von Niob und Nioblegierungen, die viel versprechende Anwendungsmöglichkeiten erwarten lassen.

Das Standardpotenzial von Refraktärmetallen ist stark kathodisch, wodurch eine Abscheidung aus wässrigen Elektrolyten nicht möglich ist. Durch den Einsatz ionischer Flüssigkeiten (Ionic Liquids, ILs) können Refraktärmetalle elektrochemisch aufgrund der hohen elektrochemischen Stabilität (elektrochemisches Fenster von 5 V bis 6 V) der bei Raumtemperatur flüssigen Salze abgeschieden werden. Als Metallquelle für die galvanische Abscheidung werden meist Metallhalogenide (zum Beispiel NbCl5) verwendet. Dadurch ergibt sich aufgrund eines Transfers von fünf Elektronen, in vermutlich zwei oder drei individuellen Reduktionsschritten, ein komplexer Reduktionsmechanismus. Ferner ergeben sich unterschiedliche Verhältnisse aufgrund von Abscheideparametern wie Art der ionischen Flüssigkeit, der Präkursoren und deren Konzentration, Temperatur, Additive und Stromdichte sowie die Art und Ausführung der Vorbehandlung der Substrate.

Zur Aufklärung der möglichen Reduktionsmechanismen von Refraktärmetallhalogeniden in ionischen Flüssigkeiten kommen verschiedene In-situ-Techniken wie Cyclovoltammetrie (CV), rotierende Ringscheibenelektrode (RRDE) und elektrochemische Quarzmikrowaage (EQCM) zum Einsatz.

Galvanische Aluminiumlegierungen für den Korrosionsschutz

Galvanisch abgeschiedenes Aluminium hat enormes Potenzial für industrielle Anwendungen, nicht zuletzt, da es eine umweltfreundliche Alternative zu einigen für den Korrosionsschutz eingesetzten, aber von REACh betroffenen Werkstoffen (zum Beispiel Cadmium) darstellt. Die Abscheidung von Aluminium ist allerdings nur aus wasserfreien Elektrolyten möglich. Die bisher realisierten industriellen Prozesse zur Abscheidung von Aluminium basieren meist auf teuren und vor allem leicht entzündlichen Chemikalien, wie metall-organischen Verbindungen beim SIGAL-Prozess. Rene Böttcher stellte die Technologie zur Aluminiumabscheidung aus ionischen Flüssigkeiten vor. Aufgrund des großen Interesses an ionischen Flüssigkeiten in den vergangenen Jahrzehnten sinken die Preise für die Elektrolyten stetig, womit auch ihr Einsatz in Form von industriellen Prozessen interessant wird.

Aluminium-Chrom-Schichten aus ionischen Elektrolyten (Bild: R. Böttcher)

Die Vorbehandlung der zu beschichtenden Grundwerkstoffe erfolgt in konventioneller Art und Weise, wobei die vollständige Trocknung nach Abschluss der Vorbehandlung nötig ist, um den Eintrag von Wasser in die ionische Flüssigkeit sicher zu vermeiden. Die Aktivierung des Substrats kann durch anodische Polarisation in einer ionischen Flüssigkeit erfolgen. Abgeschieden wurden beispielsweise Aluminium-Zink mit Zinkanteilen zwischen 1 Gew.% und 35 Gew.% als mattweiße Schichten. Die Schichten bestanden aus einem Kristallgemisch von Aluminium und Zink. Durch Verwendung von Chromchlorid (CrCl2) lassen sich matte bis hochglänzende Schichten mit Chromgehalten zwischen 0,1 Gew.% und 22 Gew.% abscheiden.

Die Schichten eignen sich vor allem durch die einstellbaren Korrosionspotenziale (abhängig vom Anteil an Legierungsmetall neben Aluminium) als kathodischer Korrosionsschutz für Stähle. Im Falle von Chrom ist hierbei ein maximaler Anteil an Legierungsmetall zu beachten, der bei etwa 5 Gew.% liegt.

Legierungsabscheidung aus ionischen Flüssigkeiten

Ebenfalls mit der Abscheidung von Legierungen aus ionischen Flüssigkeiten befassen sich Dr. Ingolf Scharf und Kollegen. Durch Legierungsabscheidung können prinzipiell etwa 800 binäre sowie über 10 000 ternäre Legierungen mit neuem Eigenschaftsprofil erzeugt werden. Nur ein Bruchteil dieser möglichen Kombinationen ist bislang untersucht worden. Die Abscheidung aus solchen Medien unterscheidet sich jedoch in einigen Aspekten von denen in wässriger Lösung. Der Elektrolytentwicklung kommt daher auch bei diesen Medien eine Schlüsselrolle zur wirtschaftlichen Nutzung galvanisch abgeschiedener Legierungen zu.

InnoEMatplus

Galvanotechnische Beschichtungsprozesse aus ionischen Flüssigkeiten

Galvanische Beschichtungen mit Sondermetallen (Al, Ti, Nb, Ta, W, Mo, Pd, Pt …) lassen sich nicht oder zumindest nicht mit vertretbaren Kosten und den gewünschten Eigenschaften umsetzen. Ein vielversprechender, neuer Ansatz in der galvanischen Beschichtungstechnik besteht nach Aussage von Oliver Schneider daher in der Verwendung ionischer Flüssigkeiten anstelle von konventionellen Lösungsmitteln. Die Vorteile dieser organische Salze, die bei niedrigen Temperaturen (unter 100 °C) flüssig sind, liegen im niedrigen Dampfdruck, der oftmals niedrigen Toxizität, der Nichtbrennbarkeit und dem weiten elektrochemischen Potenzialfenster. Letzteres erlaubt auch die Abscheidung solcher Metalle, die aus wässrigen Elektrolyten nicht oder nicht mit den gewünschten Eigenschaften zugänglich sind.

Aus ionischer Flüssigkeit abgeschiedenes Aluminium mit einer Dicke von 35 µm (Bild: O. Schneider)

Derzeit fehlen aber noch viele Grundlagen, um die Abscheidung von technisch verwertbaren Schichten aus ionischen Flüssigkeiten zu ermöglichen. Hier setzt das Verbundprojekt GALACTIF (www.galactif.de) an; beteiligt sind: Forschungsistitut fem/Schwäbisch Gmünd, Fraunhofer IST - ECV/Braunschweig, TU Chemnitz Professur Werkstoff- und Oberflächentechnik, Tu Clausthal - Institut für Elektrochemie, TU Ilmenau - Fachgebiet Elektrochemie und Galvanotechnik, TU München - Institut für Informatik.

Im Rahmen des Vorhabens soll die elektrochemische Abscheidung von ausgewählten Metall- und Legierungsschichten aus ionischen Flüssigkeiten erforscht werden, die bislang aus den industriell eingesetzten wässrigen Systemen nicht zugänglich sind. Da sich diese im Hinblick auf physikalischen Eigenschaften, Prozessmechanismen und die Struktur der Grenzfläche grundlegend von den wässrigen Systemen unterscheiden, müssen völlig neue Konzepte erarbeitet werden, um die Prozesse hinreichend zu verstehen und so die Grundlagen für eine kostengünstige und umweltfreundliche Beschichtungstechnologie zu schaffen. Dazu zählt beispielsweise auch der Ansatz, Ultraschall zur Begünstigung der Abscheidung aufgrund der Vermeidung der Elektrolytzersetzung einzusetzen. Positiv sind inzwischen die Untersuchungen zur Abscheidung von Aluminium verlaufen, wobei haftfeste und dichte Schichten mit Dicken bis zu 35 µm hergestellt werden konnten. Im weiteren wird an der Abscheidung von Platin, Palladium, Niob und Tantal sowie Legierungen der Metalle gearbeitet.

ELOBEV: Elektrolytische Beschichtungssystemen für Verbindungselemente aus höchstfesten Werkstoffen

Dr. Martin Bangel und Michael Neubauer stelltn die Inhalt des neuen Forschungsprojekts ELOBEV vor, an dem folgende Partner beteiligt sind: Fraunhofer FEP/Dresden, AHC Oberflächentechnik/Kerpen, IWF/Magdeburg, LWF/Paderborn, Audi AG/Neckarsulm, VW AG/Wolfsburg. Gewichtsoptimierte Karosserien werden zunehmend von einem Mischbau mit Leichtmetallen und höchstfesten Stählen geprägt. Zum Verbinden unterschiedlicher Werkstoffe haben sich mechanische Fügeverfahren etabliert, die bei Bauteilwerkstofffestigkeiten von 1.600 MPa an ihre Grenzen stoßen.

Werkstoffkombinationen und Geometrien von Hohlstanznieten in der Automobilfertigung (Bild: M. Bangel, M Neubauer)

Im Projekt sollen die Einsatzgrenzen hochbelasteter mechanischer Fügeelemente durch Anwendung systematisch erforschter elektrolytischer Beschichtungssysteme und -prozesse erweitert werden. Durch Vermeidung des Wasserstoffeintrags soll Spannungsrisskorrosion im Anwendungsfall ausgeschlossen werden. Ziel sind höchstfeste Fügeelemente, die rissfreie, hochbelastete Verbindungen über die gesamte Fertigungsprozesskette (Fügen, KTL) und Lebensdauer (Korrosion, Last) ermöglichen. Dazu werden unterschiedliche Beschichtungsarten wie Aluminium oder Zink-Nickel erforscht, zum anderen verschiedene Applikationsprozesse.

Als Fügeverfahren steht zunächst das Halbhohlstanznieten im Fokus. Zum Verbinden hoch- fester Werkstoffe werden die kaltgeschlagenen Niete derzeit bis 1900 MPa vergütet. Sie müssen formstabil beim Durchstanzen sowie duktil für den Spreizprozess sein und unterliegen nach dem Fügen hohen Eigenspannungen und einer komplexen thermischen, mechanischen und medialen Belastung. Die zu erforschenden Lösungen dienen zur Qualitätssicherung und -steigerung für aktuelle und zukünftige Leichtbaukonzepte. Die Umsetzung der neuen beziehungsweise weiterentwickelten Be-schichtungssysteme in Serienanlagen und die Anwendung der beschichteten Elemente im Karosseriebau sollen schnellstmöglich erfolgen. Die Verbreitung der Ergebnisse in andere Anwendungsbereiche ist geplant.

Wasserstoffeintrag durch die Zink-Nickel-Beschichtung, wie er im Projekt betrachtet und bewertet wird (Bild: M. Bangel, M Neubauer)

Ergänzende Technologien

Behandlung von Nickelelektrolyten durch elektrochemische Oxidation

Aus ökonomischen und ökologischen Gründen steht die Entsorgung der verbrauchten Lösungen aus dem Prozess der außenstromlosen Beschichtung im Fokus der Beschichter. Ebenso hat die Reinigung von Abwässern an Bedeutung gewonnen, insbesondere zur Entfernung von Phosphorverbindungen, mit der sich Angela Rheindorf auseinandersetzt. Eine von der Hochschule Niederrhein patentierte Aufbereitungstechnologie mit Stabbündelelektroden arbeitet dabei insbesondere sehr gut im Bereich von niedrigen Nickelkonzentrationen. Die in chemisch abscheidenden Nickelelektrolyten eingesetzten Phosphorverbindungen werden an einer Stabbündelelektrode aus bordotierten Diamanten (BDD) zu Phosphat oxidiert. Die anodische Oxidation von Hypophosphit (H2PO2-) und Phosphit (H2PO3-) zu Phosphat (PO43-) findet an der Elektrodenoberfläche statt. Der größte Vorteil der Stabbündelelektrode gegenüber den herkömmlichen Plattenelektroden liegt in der verhältnismäßig großen Oberfläche. Um eine Rückreaktion des Phosphats zu vermeiden, ist eine kathodenseitige Abschirmung der wässrigen Lösung durch ein Diaphragma notwendig.

Aufbau einer Stabbündelelektrode aus Gegenelektrode (links) und Stabbündelelektrode (rechts) vor dem Zellbehälter mit Zu- und Ablauf (Bild: A. Rheindorf)

Durchgeführte Versuche zeigen, dass die Stromdichte, der Volumenstrom, die Elektrolytzusammensetzung und die Elektrolysezeit in der Zelle einen Einfluss auf die Quantität der Phosphorumwandlung haben. Je höher die Stromdichte und je länger die Elektrolysezeit sind, umso mehr Phosphat wird gebildet. Die Konzentration des Zwischenprodukts Phosphit bleibt während der gesamten Behandlungszeit nahezu konstant. Im Weiteren werden auf Basis der bisherigen Erfahrungen eine Pilotanlage für den Einsatz in der Praxis geplant sowie ein Einsatz für andere Bereiche, bei denen Phosphorverbindungen anfallen, geprüft.

Abfall als Ressource: Wiedergewinnung aus Metallschlämmen

Die metallverarbeitende Industrie ist aufgrund endlicher Ressourcen gezwungen, an verschiedensten Möglichkeiten der Aufbereitung zu forschen, um neben Stückschrott auch weitere Abfallströme zu vermeiden oder aufzubereiten. Dr. Felipe Costa bietet mit seinem Unternehmen die nachhaltige Aufbereitung von industriellen Abfallschlämmen an. Der Einsatz der innovativen Lösung für die Verwertung von Metallweichschrotten, Bohrschlämmen und Katalysatoren senkt die Entsorgungsquoten in der Metall- und Erdölindustrie. Mittels Vakuumdestillation werden Stoffe umweltschonend ohne chemische Veränderung separiert; dabei werden alle Kontaminationen rückstandslos entfernt. Die erhaltenen Output-Stoffe können in der Industrie erneut verwendet werden. Verschiedenste Metalle aus der Galvanik und Oberflächentechnik können nach den Erfahrungen von Dr. Costa ohne chemische Veränderung und somit ohne Wertverlust zurückgewonnen werden.

Verdampfertechnologie in der chemischen Oberflächenbehandlung

Sonja Geenen und Sebastian Grof stellten ihre Praxiserfahrungen beim Einsatz der Verdampfertechnologie im Bereich des Brünierens vor. Gegenüber herkömmlichen Verfahren zur Abwasserbehandlung, wie die chemisch-physikalische Aufbereitung, bietet die Technologie der Vakuumverdampfer einige Vorteile für die Betreiber. Durch das Erzeugen eines Unterdrucks im Inneren des Verdampfers wird Prozesswasser bei etwa 80 °C bis 90 °C verdampft. Der Wasserdampf kondensiert und gibt die Verdampfungsenergie durch einen speziellen Wärmetauschprozess an das zu verdampfende Abwasser ab. Das daraus gewonnene Destillat kann wieder in den Prozesskreislauf zurückgeführt werden, was die Möglichkeit einer nahezu abwasserfreien, energie- und ressourceneffizienten Produktion bietet.

Anlagenplan zur Abwasserreduzierung für das Brünierverfahren (Bild: S. Geenen und S. Grof)

In der Praxis des Brünierens, wie auch bei anderen Arten der Oberflächenbehandlung, bedeuten die stetigen Veränderungen in der Zusammensetzung des Prozesswassers und damit der Abwasserbehandlung neue Herausforderungen. Die Verdampfertechnologie wird unter den gegebenen Praxisbedingungen auf die Erfüllung der gesetzlichen Vorgaben im Vorfeld geprüft, ebenso wie auf die technische Effizienz und die Wirtschaftlichkeit. Daraus ergeben sich die Anlagengestaltung und die Einrichtung der erforderlichen Peripherie in der Produktionsanlage. Vakuumverdampfer und die gesamte Prozesswasseraufbereitung werden auf dieser Basis in den Wasserkreislauf des Betriebs integriert und daraus resultierend wird eine nahezu abwasserfreie Produktion realisiert. Die Auswirkungen einer Kreislaufführung des Prozesswassers auf den Fertigungsprozess werden ermittelt und durch entsprechende Anpassungen der Parameter für den Anwender zugänglich gemacht. Daraus entsteht eine Bewertung, inwieweit sich die Technologie für Oberflächenanwendungen und Beschichtungsverfahren eignet, wie sie steigenden Qualitätsansprüchen der Branche gerecht wird und welche Limitierungen bei der Anlagenkonzeption zu berücksichtigen sind.

Intelligente Stromversorgungen für Industrie 4.0

Auch im Bereich der Anlagentechnik zur galvanischen Oberflächenbehandlung ist nach den Erfahrungen von Heinrich-W. Kämper zunehmend das Interesse an Industrie 4.0 zu vernehmen. Bisher standen bei der Entwicklung und dem Einsatz der Stromversorgung in einer Galvanikanlage insbesondere Sicherheit und dauerhafte Funktion im Vordergrund. Außerdem soll die Stromversorgung einfach in Anlagenkonzepte eingebunden werden. Dazu gehört auch, dass sich die Stromversorgungen einfach in die Steuerung der Anlagen integrieren lassen.

Beispiel für die Möglichkeiten zur Darstellung einer Gleichrichtersteuerung über mobile Geräte (Bild: H.-W. Kämper)

In den letzten Jahren enthalten nahezu alle Geräte und Anlagen zahlreiche elektronische Steuer- und Überwachungselemente. Diese erlauben einerseits eine verbesserte Steuerbarkeit der Geräte, erfassen und speichern aber auch eine zunehmende Zahl an Mess- und Kennwerten von Anlagen. Daraus ergeben sich unter anderem Möglichkeiten zur Einsparung von Energie oder eine Vereinfachung beim Austausch einer Stromversorgung (plug and play) und somit eine Minimierung von Ausfallzeiten. Zudem lässt sich eine vorbeugende Wartung durch Intelligenz in der Stromversorgung besser steuern.

In den letzten Jahren entwickelte Systeme zur Steuerung von Geräten und zur Verbindung von Anlagenteilen mit entsprechenden Schnittstellen werden jetzt so erweitert, dass beispielsweise die Steuerung über moderne Touchpanel und weitere Mobilgeräte möglich wird. Die Entwickler von Gleichrichter und weiteren Anlagenkomponenten stehen dabei vor der Aufgabe, die Bedienung intuitiv, das heißt so einfach wie möglich, zu gestalten.

Kämper wies besonders auf das steigende Risiko für Anwender durch Cyberkriminalität hin. Insbesondere im Hinblick auf Ansätze zur Fernwartung oder zum Abruf von Daten über Mobilgeräte oder durch externe Fachleute spielt die Einrichtung von sicheren Systemen eine sehr große Rolle. Hier hat der vertrauensvolle Kontakt zwischen den beteiligten Unternehmen oberste Priorität.

Farbtonoptimierung von Schichten aus Chrom(III)elektrolyten

Im Zuge der Einschränkungen in der Verwendung von chrom(VI)haltigen Verbindungen durch die REACh-Verordnung besteht ein zunehmender Bedarf an Chrom(III)elektrolyten als Alternative zur Herstellung von Chromschichten. Von den inzwischen verfügbaren Verfahren auf Basis von Chrom(III)salzen sind die sulfatbasierten Elektrolyte vorteilhaft hinsichtlich Prozessführung und Schichtqualität.

In der optischen Erscheinung der verchromten Oberfläche bestehen allerdings Unterschiede zwischen Chrom(III)- und Chrom(VI)verfahren, wie Martin Leimbach einführend betonte. Die Überzüge aus chrom(III)basierten Elektrolyten weisen meist einen leichten Gelbstich auf. Hinzu kommt eine schlechtere Reproduzierbarkeit des Farbtons. Ziel der Arbeiten von Leimbach ist es deshalb, einen prozessstabilen Farbton im blauen Bereich des Farbspektrums zu erreichen, möglichst nahe am Erscheinungsbild von Schichten aus Chrom(VI)elektrolyten.

REM- und AFM-Aufnahmen zeigen, dass Korngröße und Rauheit bei Schichten aus Chrom(III)elektrolyten höher sind, als bei Schichten aus Chrom(VI)verfahren. Dadurch ändert sich das Reflexionsverhalten im Bereich des sichtbaren Lichts und die Oberfläche erscheint gelblich. Durch den Einsatz von gepulstem kathodischem Strom wird das Kornwachstum während der Abscheidung periodisch unterbrochen und mit jedem Strompuls die Keimbildung neu initiiert. So lassen sich aus einem Chromsulfatelektrolyten fein strukturierte Chromschichten mit einem bläulichen Farbton herstellen.

Galvanoformung - eine vielseitig einsetzbare Technologie

Die Herstellung von mikro- beziehungsweise nanostrukturierten Abformwerkzeugen zur (Serien-)Replikation funktioneller polymerer Oberflächen mittels Heißprägen oder Spritzgießen kann heutzutage durch sehr unterschiedliche Technologien realisiert werden und ist das Fachgebiet von Dr. Markus Guttmann. Ein hierfür inzwischen sehr häufig angewendeter Fertigungsweg ist die Kombination aus einem lithographischen Verfahren (für die Generation eines Masters beziehungsweise einer Urform), der Nickel-

Galvanoformung (für die Übertragung in ein festes massives Werkzeugmaterial) und der mechanischen Endbearbeitung (für die abschließende äußere, detaillierte Formgebung des Werkzeugs).

Für die Erzeugung der Ursprungsstruktur (im Master) in einen Kunststoff (Resist) mit Strukturdetails bis in den unteren Nanometerbereich kommen verschiedene Verfahren, wie die Elektronenstrahl-, UV-, Röntgen- oder Nanoimprint-Lithographie, aber auch der 3D-Druck zum Einsatz. Die Übertragung der Strukturen in ein metallisches Werkzeug ist sowohl über eine galvanische Kopie (die Nickel-Galvanoformung mit anschließender Substratentfernung und mechanischer Endbearbeitung zu einem dünnen Nickel-Shim oder einem dicken Nickeleinsatz) als auch über das galvanische Auffüllen der lithographisch erzeugten Strukturkavitäten (sog. Up-plating) auf einem festen, hochpräzisem metallischen Substrat wie Edelstahl möglich. In diesem Fall entfällt die mechanische Endbearbeitung und es können neben planaren auch freigeformte und sogar walzenförmige Abformwerkzeuge strukturiert werden.

Dr. Guttmann zeigte anhand der vollständigen Prozesskette an ausgewählten Beispielen aus aktuellen Forschungs- und Entwicklungsprojekten am Karlsruher Institut für Technologie, welche Möglichkeiten aber auch Grenzen die Verfahrenskombinationen derzeit aufweisen. Dabei ist zu berücksichtigen, dass die nasschemische Vorbehandlung der Substrate, der verwendete Nickelelektrolyt und die galvanischen Abscheideparameter einen deutlichen Einfluss auf die hergestellten Werkzeuge haben.

Unter Einsatz der strukturierten Werkzeuge erzeugte Abformteile finden unter anderem Anwendung für die Herstellung von Kunststofflinsen mit superhydrophoben Oberflächen, von polymeren Lab-on-Chip-Bauteilen mit optischen Sensoren oder biomimetischen Oberflächen für Solarzellen.Ende

- www.zvo.org