H. Klostermann, Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP,

Abteilung Beschichtung und Elektronenstrahlbearbeitung von Bauteilen

Im Lichte der aktuellen Debatte um die Mobilität der Zukunft ist der Transportmittelsektor angehalten, weitere Maßnahmen zu ergreifen, um Fahrzeuge ressourcenschonend herzustellen und möglichst umweltfreundlich zu gestalten. Hierzu sind weitere große Anstrengungen vonnöten, um den Energie- und Kraftstoffverbrauch zu senken beziehungsweise die Reichweite der Fahrzeuge mit elektrischen und elektrochemischen Antriebskonzepten zu erhöhen.

Diese Zielsetzungen werden in der Automobilindustrie durch Leicht- und Mischbauweisen verfolgt, die extreme Gewichtsersparnis bringen und unabhängig vom Antriebskonzept die Energieeffizienz bei der Fortbewegung steigern. Die Plasma- und Vakuumbeschichtungstechnik kann ihren Beitrag dazu bei den Verbindungselementen leisten, die ihrerseits kleiner und leichter werden, dabei jedoch nichts von ihrem Lastaufnahmevermögen und ihrer Zuverlässigkeit einbüßen. Vakuumverfahren kommen dort zum Einsatz, wo die etablierten Verfahren der Galvanotechnik und der Lackierung aufgrund neuer Qualitätsstandards bei Produkten und Produktionsprozessen an ihre Grenzen stoßen. Dies kann zum einen Folge regulatorischer Auflagen wie der REACh-Verordnung sein. Zum anderen kann es auch aus Randbedingungen neuer Werkstoffe resultieren, wie es bei höchstfesten Stählen für Verbinder der Fall ist. Die hierfür erforderlichen Korrosionsschutzbeschichtungen müssen den strengen Testbedingungen der Automobilindustrie standhalten und dürfen bei der Aufbringung nicht zur thermischen oder chemisch-induzierten Schädigung des Verbindergrundmaterials führen.

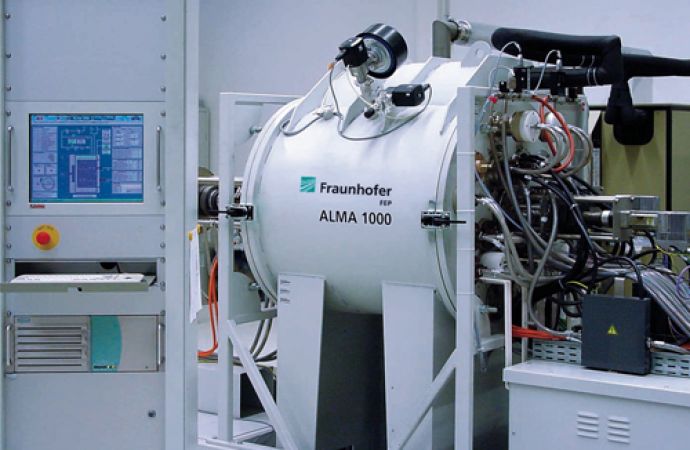

Als absolute Massenprodukte können Verbinder bei der Beschichtung nicht als Einzelteile gehandhabt werden, sondern werden als Schüttgut prozessiert. Sie gehören damit zur Kategorie der Kleinteile, die effizient im Drehtrommelverfahren beschichtet werden können, wie es das Fraunhofer FEP in Dresden seit einigen Jahren im Prototypenmaßstab praktiziert. Die Versuchsanlage ALMA 1000 des Instituts bietet die Möglichkeit, Chargen von Kleinteilen mit typischen Abmessungen von 5 mm bis 20 mm im Vakuumverfahren zu veredeln (Abb. 1). Je nach Anforderung an die Beschichtung erfolgt dies mittels plasmaaktivierter thermischer Verdampfung, Magnetronsputtern oder durch plasmaaktivierte chemische Dampfphasenabscheidung (PECVD). Mit diesen Verfahren können sowohl metallische als auch durch Reaktivprozesse realisierbare Verbindungsschichten auf Kleinteilen aufgebracht werden. Wechsel- und Kombinationsprozesse ermöglichen mehrlagige Schichtaufbauten bis hin zu Multilagenstapeln, in denen unterschiedliche Eigenschaften einzelner Lagen vorteilhaft zur Funktionalität der Gesamtschicht beitragen.

Abb. 1: Versuchsanlage ALMA 1000 zur Vakuumbeschichtung von Kleinteilen im Drehtrommelverfahren(©Fraunhofer FEP)

Abhängig von der Substratart, von Substrat- und Schichtmaterial und von den Anforderungen an die Schichten werden jeweils angepasste Prozessabläufe entwickelt. Dies beginnt bei den Rotationsparametern zur effektiven und gleichmäßigen Umwälzung und erstreckt sich über die Plasmavorbehandlung bis zur eigentlichen Schichtabscheidung.

Im Falle von Nieten, die beim mechanischen Fügen in Mischbaukonstruktionen zum Einsatz kommen, unterliegt das Nietmaterial einer verstärkten Korrosion, verursacht durch die Umgebungsbedingungen und Medieneinflüsse im Einsatzfall oder auch durch unterschiedliche Materialpaarungen. Die Verbinder müssen daher mit Korrosionsschutzüberzügen versehen werden, die der Verformung im Fügeprozess standhalten, das heißt weder abgerieben noch zu stark beschädigt werden. Um diesen hohen Anforderungen zu genügen, ist die Beschichtung der Kleinteile mit ausreichend dicken und sowohl dichten als auch duktilen Schichten erforderlich. Zudem muss dies auf ihrer gesamten Oberfläche mit einer gewissen Toleranzabweichung erfolgen, die jedoch die Korrosionsschutzwirkung nicht beeinträchtigen darf.

Im Versuchsbetrieb werden Chargen von Kleinteilen mit Massen zwischen zwei Kilogramm und bis fünf Kilogramm in einem etwa einstündigen Prozess zunächst einer Plasmavorbehandlung unterzogen. Anschließend erfolgt die Beschichtung mit mehreren Mikrometer dicken aluminiumbasierten Schichten mittels plasmaaktivierter Drahtverdampfung von Aluminium aus zwei Schiffchenverdampfern. Ein zusätzliches Magnetron ermöglicht die Abscheidung von Haftvermittlungs-, Zwischen- oder Deckschichten einer zweiten Materialkomponente. Abbildung 2 zeigt eine Charge Niete nach Abscheidung einer Korrosionsschutzschicht in der Drehtrommel der Anlage.

Abb. 2: Nietcharge nach der Beschichtung mit einem Korrosionsschutzschichtsystem(©Fraunhofer FEP)

Die mit einem Multilagensystem versehenen Nieten erfüllen die in der Anwenderindustrie geforderte Korrosionsbeständigkeit von 720 Stunden im neutralen Salzsprühnebeltest nach DIN EN ISO 9227.

Neben dem Korrosionsschutz gibt es eine Vielzahl von Funktionalitäten, die durch Beschichtungen auf Kleinteilen realisiert werden können. Die Möglichkeiten, welche die Plasma- und Vakuumbeschichtungstechnik hierfür bietet, gilt es in Zukunft weiter auszuschöpfen. Durch die Bereitschaft, neue Technologien in die Produktionskette mit aufzunehmen, können im deutschen Maschinenbau die Innovationsfähigkeit und das hohe Qualitätsniveau aufrecht erhalten werden, welches die starke Marktposition deutscher Unternehmen begründet.

Kontakt

Fraunhofer-Institut für Organische Elektronik,

Elektronenstrahl- und Plasmatechnik FEP;

E-Mail: info@fep.fraunhofer.de

- www.fep.fraunhofer.de