... unter Berücksichtigung von Barriereschichten

Von D. Krüger und R. Winkelmann, BTU Cottbus-Senftenberg, Senftenberg

Die Herstellung von punktuellen Verbindungen an Leichtbauwerkstoffen wie Aluminium und Magnesium mit dem konventionellen Widerstandspunktschweißen führt zu sehr intensiven Reaktionen zwischen dem Elektroden- und dem Substratwerkstoff. Adhäsions- und Diffusionsprozesse bewirken Veränderungen an der Elektrodenoberfläche und beeinflussen die Eigenschaften der Verbindung, sodass bereits nach wenigen Punkten Nacharbeiten an der Elektrode notwendig werden. Die Intensität der Reaktionen ist abhängig von der Polarität der Elektrode, dem Elektrodenwerkstoff, dem zu fügenden Aluminiumwerkstoff, den Fügeparametern und gegebenenfalls vorgesehenen Barriereschichten. Untersucht wurden die Veränderungen infolge der Verbindungsherstellung an konventionellen Kupfer-Basis-Elektroden sowie die Wirkung von Barriereschichten. Die Nutzung von Barriereschichten erfordert eine Parameteranpassung, die in Vorversuchen durchgeführt wurde. Langzeituntersuchungen bestätigen eine sehr deutliche Erhöhung der Anzahl von Schweißpunkten bei der Existenz von Barriereschichten. Zu begründen ist dies durch die Beeinflussung der Kontaktierung zwischen Elektrode und dem zu fügenden Bauteil.

Punctual, thermo-mechanical joining of aluminum components in consideration of barrier layers

The production of punctual connections on lightweight materials such as aluminum and magnesium using conventional resistance spot welding leads to very intense reactions between the electrode and the substrate material. Adhesion and diffusion processes cause changes at the electrode surface and influence the properties of the connection, so that a rework of the electrode becomes necessary after just a few points. The intensity of the reactions depends on the polarity of the electrode, the electrode material, the aluminum material to be joined, the joining parameters and, if applicable, the designated barrier layers. Changes due to the production of connections with conventional copper-based electrodes and the effect of barrier layers were examined. The use of barrier layers requires an adjustment of parameters which was conducted in preliminary experiments. Long-term studies confirm a very significant increase of the number of spot welds due to the existence of barrier layers. The reason for that is the influence of the contacting between electrode and the components to be joined.

1 Zielstellung

Das sichere und wirtschaftlich vertretbare Verbinden von Aluminiumbauteilen unterstützt Leichtbaubestrebungen und ist in vielen Fällen sogar zwingende Voraussetzung dafür, Aluminium in Konstruktionen berücksichtigen zu können. Während die Sicherheit von Verbindungen heute für sehr viele Aluminiumwerkstoffsorten und Konstruktionen mit einer Vielzahl thermischer Fügeverfahren garantiert werden kann, existieren Defizite bei der Wirtschaftlichkeit. Besonders akut ist dies beim Punktschweißen. Während zum Beispiel die Elektrodenkappen beim Schweißen von Stahlblechen erst nach mehreren hundert Punktschweißungen nachgearbeitet werden müssen, ist dies beim Schweißen von Aluminium bereits nach etwa 50 Punkten notwendig. Hinzu kommt der Zwang, mit hohen Schweißströmen (> 25 kA) [1] und somit schweren Punktschweißzangen sowie entsprechend belastbaren Robotern arbeiten zu müssen. Die hohen Schweißströme sowie die Affinität der Werkstoffe Kupfer (Cu) und Aluminium (Al) zueinander verursachen wirtschaftliche Probleme [2]. Diese unter Beachtung der notwendigen Verbindungseigenschaften zu lösen, offeriert eine Vielzahl konstruktiver Vorschläge. Dazu gehört zum Beispiel die Nutzung von Metallbändern (Kupfer- bzw. Aluminiumbasis), welche über die Kupferelektrode bewegt werden, um an der Verbindungsstelle reproduzierbare geometrische Bedingungen zu schaffen [3]. Das Band wird gleitend über die Elektrode gezogen. Relativbewegung und Kraftwirkung verursachen Reibung mit der Folge von Verschleiß sowie Instandsetzungsaufwendungen, welche die Kosten der konventionellen Nacharbeit der Elektrodenkappen aus Kupfer übersteigen. Auch die Massezunahme wird häufig als kritisch bewertet.

Andere Varianten, wie die Bewegung der Elektroden an der Verbindungsstelle [4] beziehungsweise die Nutzung einer Oberflächenstrukturierung [5], verursachen ähnlich hohe Aufwendungen für die Aufrechterhaltung der Kontur der Oberfläche und lösen das grundsätzliche Problem der Kontaktierung zwischen Kupfer und Aluminium nicht. Eine weitere Möglichkeit, hoch schmelzende wenig affine Werkstoffe wie Wolfram (W) oder Molybdän (Mo) als Elektrode zu nutzen, erfordert Veränderungen an den konventionellen Elektrodenkappen. Unter Laborbedingungen [6] konnten besonders mit Wolfram als Elektrodenwerkstoff sehr hohe Standzeiten erzielt werden. Diese Möglichkeit muss allerdings den Praxistest noch bestehen.

Grundsätzlich wird mit diesen Untersuchungen ein Lösungsweg gezeigt, nämlich die Trennung der beiden Werkstoffe Kupfer und Aluminium in der Kontaktzone. Die in [7] veröffentlichten Untersuchungen zur Suche nach Stoffen für Barriereschichten zwischen Kupfer und Aluminium verdeutlichen, unabhängig von guten Ergebnissen mit phenolhaltigen Trennmitteln, den Einfluss der Aluminiumzusammensetzung sowie der notwendigen Energie zur Verbindungsherstellung (Bauteildicke). Die Nutzung pastöser Zwischenstoffe hat zweifellos den Vorteil, die Reibungs- und Verbindungsprobleme zu lösen. Allerdings gelang dies bisher lediglich mit Barrierewerkstoffen, die Säure- beziehungsweise Salzbildner sind. Hierfür galt es, Lösungen zu erarbeiten.

2 Verfahren und Werkstoffe

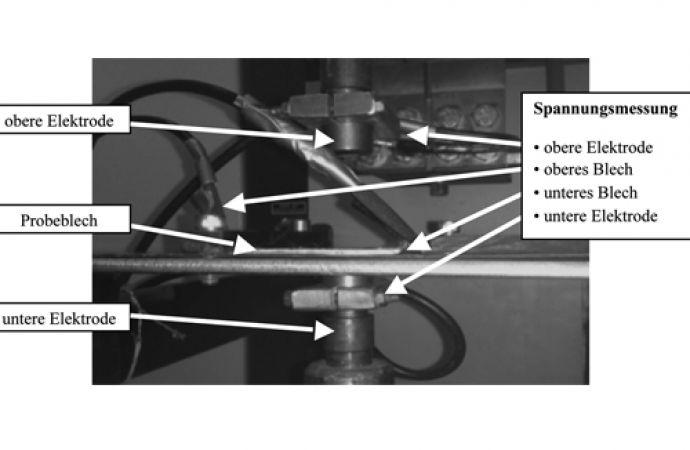

Die durchgeführten Untersuchungen erfolgten mit einer DC-Punktschweißmaschine (Abb. 1). An dieser Maschine können Schweißströme bis 34 kA und Schweißzeiten bis 1980 ms eingestellt werden. Die Vorhalte- (F1) und Schweißkraft (F2) kann bis zu je 11 kN definiert werden. Es handelt sich um eine 1000-Hz-Mittelfrequenz-Maschine. Durchgeführt wurden Strom-Spannungs-Messungen. Die Strommessung erfolgte direkt am Stromsensor der Maschine. Für die Spannungsmessung wurde die in Abbildung 2 dargestellte Anordnung gewählt.

Abb. 1: 1000-Hz-Mittelfrequenz-Punktschweißmaschine

Abb. 2: Messstellen für die Spannungsmessung

Die Versuche wurden mit Elektrodenkappen entsprechend den Hinweisen der ISO 5821 durchgeführt. Gewählt wurden Kappen mit dem Außendurchmesser 16 mm und als Material kam CuCr1Zr zur Anwendung. Es wurde primär mit Elektroden der Form A (Kontaktdurchmesser 16 mm; Balligkeitsradius 40 mm) gearbeitet. In Tabelle 1 sind die berücksichtigten Grundwerkstoffe und Abmessungen aufgeführt.

In Vorversuchen wurden die Schweißparameter (Stromstärke I; Schweißzeit t; Vorhaltekraft F1; Schweißkraft F2) mit konventionellen Elektrodenkappen und dem Ziel, Linsendurchmesser (d) der Größe d = 5 ∙ √s einzustellen, ermittelt. Mit s ist die Einzelblechdicke definiert.

Für die Ermittlung der Linsendurchmesser wurden Proben mit den Abmessungen 20 mm x 20 mm und für die Bestimmung der Scherzugkräfte mit den Abmessungen 30 mm x 60 mm benutzt. Um den Linsendurchmesser bestimmen zu können, wurden die verschweißten Proben zueinander verdreht. Da die Linsen meist oval sind, wurde der Mittelwert zweier rechtwinklig zueinander definierter Messungen der Linsengeometrie als Linsendurchmesser benutzt. Für die Scherzugkraftbestimmung wurden die Proben mittig einer 20 mm langen Überlappung geschweißt.

3 Reaktionen zwischen Elektrode und Aluminiumbauteil

Das Punktschweißen des Werkstoffes EN AW-5754 als 2 mm dicke Bauteile wurde benutzt, um die Reaktionen an der Elektrode zu ermitteln. Abbildung 3 zeigt eine Strom-Spannungs-Zeit-Messung (U-I-t) .

Abb. 3: U-I-t-Messung einer Schweißung zweier EN AW-5754-Bleche mit Dicke von 2 mm mit einem Schweißstrom von 12 kA

Abb. 4: Umax als Funktion der Anzahl gesetzter Schweißpunkte

Werden die Maximalwerte der Spannung (Umax) als Funktion der Anzahl gesetzter Schweißpunkte aufgetragen (Abb. 4), so ist festzustellen, dass ab etwa 50 Punkten die Spannungsspitze und die Streuung der Werte stark zunimmt. Dies kann als Kriterium für deutliche Veränderungen an der Elektrode interpretiert werden.

An der Elektrode werden Anhaftungen von Aluminium beziehungsweise Aluminiumoxid registriert. Untersuchungen an gebrauchten Elektroden mittels energiedispersiver Röntgenspektroskopie mithilfe eines Rasterelektronenmikroskops ergaben, dass sich unter den Anhaftungen an Aluminium beziehungsweise Aluminiumoxid die Phase AlCu30 bildet [6]. Die mikroskopischen Untersuchungen bestätigen eine Vielzahl von Rissen in dieser Schicht. Es kommt infolge der thermo-mechanischen Belastung zu Abplatzungen und zu Masse- sowie Geometrieveränderungen der Elektrode. Diese Veränderungen wurden am Pluspol der Maschine (höhere thermische Energie) deutlich intensiver registriert. Um derartige Reaktionen zu reduzieren, wurden Schweißungen mit Barriereschichten auf der Basis von Kohlenwasserstoffverbindungen (C-H-Verbindungen) durchgeführt. Die Barriereschicht wurde beidseitig zwischen Elektrode und dem Probeblech platziert.

Zur Beurteilung der Wirkung der Barriereschichten wurde vergleichend zu Punktschweißungen mit Kupfer-Basis-Elektroden gearbeitet. Es wurden die Parameter definiert, für die mit konventionellen Elektroden die Linsendurchmesser (d) gemäß obiger Formel erzielt werden. Die Vorhaltekraft betrug bei allen Untersuchungen ebenso wie die Schweißkraft 4 kN. Abbildung 5 enthält Beispiele der Ergebnisse der Schweißungen des Werkstoffes EN AW 6014 mit konventionellen Elektroden. Bei diesem Werkstoff und der Blechdicke s = 1,15 mm sind dementsprechend 28 kA bis 29 kA bei einer Schweißzeit von 150 ms erforderlich, um den gewünschten Linsendurchmesser einzustellen.

Abb. 5: Parameterbestimmung einer Schweißung ohne Barriereschicht

4 Wirkungen der Barriereschichten

Die Variation der Stromstärke bei Schweißungen mit und ohne Barriereschichten führt zu den in Abbildung 6 dargestellten Ergebnissen. Sie gelten für eine Schweißzeit von 150 ms. Die Kräfte waren bei diesen Messungen konstant (F1 = F2 = 4 kN). Offensichtlich bedeutet die Nutzung von Barriereschichten eine sehr deutliche Vergrößerung des Linsendurchmessers (dB) bei identischen Schweißströmen. Die Barriereschicht wirkt als zusätzlicher Widerstand, woraus entsprechend dem Stromwärmegesetz eine höhere Erwärmung und somit ein größerer Linsendurchmesser (dB) resultiert.

Abb. 6: Einfluss der Barriereschicht auf den Linsendurchmesser (rechts)

Abb. 7: Abhängigkeit der Differenz des Linsendurchmessers vom Schweißstrom bei variierten Schweißzeiten

Der Einfluss der Barriereschicht ist allerdings abhängig vom Schweißstrom und der Schweißzeit. In Abbildung 7 sind diese Zusammenhänge verdeutlicht. Aufgetragen ist die Differenz des Linsendurchmessers (dB-d) als Funktion des Schweißstromes. Als Parameter fungiert die Schweißzeit. Die Differenz des Linsendurchmessers wird bei höheren Schweißströmen geringer. Weiterhin wird ein Einfluss der Schweißzeit, also ein zeitlicher Einfluss auf die Veränderungen des Barrierewiderstandes registriert.

Strom-Spannungsmessungen helfen, Erklärungen für die sich einstellenden größeren Linsendurchmesser bei der Existenz von Barriereschichten zu finden. Während die Strommessungen nahezu identische Verläufe zeigen, gibt es im Spannungsverlauf Differenzen (Abb. 8). Zu Beginn der Schweißung (bis ca. 5 ms) ist die Spannung bei der Existenz von Barriereschichten größer. In Abbildung 8 ist dieser Zusammenhang verdeutlicht.

Abb: 8. Spannungs-Zeit-Kurve mit und ohne Barriereschicht

Die gemessenen höheren Spannungen zu Beginn der Schweißung sind der Nachweis dafür, dass die Barriereschicht einen höheren Widerstand und einen größeren Punktdurchmesser bewirkt. Gegenüber konventionell gefügten Verbindungen steigt die Belastbarkeit.

Im Umkehrschluss bedeutet dies, dass Schweißungen bei geringeren Strömen, bei geringer thermischer Belastung der Schweißzange und geringerer Schweißzangenmasse möglich werden, ohne dass eine geringere Belastbarkeit zu erwarten ist. Die Untersuchungen ergeben für das Schweißen des Aluminium-Basis-Werkstoffs EN AW 6014 mit s = 1,15 mm Dicke eine Reduzierung des Schweißstromes um etwa 4 kA. Unabhängig dieser Erkenntnisse wurden Dauerversuche mit folgendem Parametersatz durchgeführt:

- Vor- und Schweißkraft: F1 = F2 = 4 kN

- Stromstärke: I = 28 kA

- Zeit: t = 150 ms

In Abbildung 9 sind Ergebnisse der Schweißungen mit der Legierung EN AW 6014 enthalten. Es wird deutlich, dass die Linsendurchmesser bei der Anwesenheit der Barriereschichten nahezu unabhängig von der Anzahl von Schweißpunkten sind, also konstant bleiben. Demgegenüber kommt es zu einer sehr deutlichen Reduzierung des Punktdurchmessers bei konventionellen Schweißungen mit Zunahme der Anzahl von Punktschweißungen.

Abb. 9: Abhängigkeit der Linsendurchmesser von der Anzahl der Schweißpunkte

Abb. 10: Vergleich der Mittelwerte und der Streuung der Linsendurchmesser von konventionell und mit Barriereschicht geschweißten Proben, bestimmt in Intervallen von 100 Schweißungen

Eine Zusammenfassung der Veränderungen der Punktdurchmesser ist in Abbildung 10 verdeutlicht. Die aufgeführten Werte entsprechen den mittleren Linsendurchmessern über ein Intervall von 100 Punktschweißungen. Bei einem Fehlen der Barriereschicht sinkt nicht nur der Durchmesser dramatisch ab, auch die Werte streuen stärker.

Nach je 100 Schweißungen wurden fünf Zugproben hergestellt, um Scherzugkräfte zu bestimmen. Abbildung 11 enthält die Ergebnisse der Zugversuche für die Schweißungen des Werkstoffs EN AW 6014. Die durch die registrierten, größeren Schweißlinsen erwartete Steigerung der Scherzugfestigkeit konnte durch die Zugversuche bestätigt werden. Bei den Schweißungen ohne Barriereschichten sinken die Scherzugkräfte sehr deutlich und die Streuung der Werte steigt an. Der erwartete Zusammenhang zwischen durch den Einsatz der Barriereschicht erhöhten Energieeintrag und der Entwicklung der Linsendurchmesser sowie deren positiver Einfluss auf die Scherzugfestigkeiten konnte im Dauerversuch bestätigt werden.

Abb. 11: Abhängigkeit der Scherzugkräfte von der Anzahl der Schweißpunkte

Abb. 12: Makroschliffe links ohne und rechts mit Barriereschicht

Zusätzlich wurden Schliffbilder angefertigt, welche die Schweißlinsen im Querschnitt zeigen. Die verschweißten Probebleche wurden quer zur Schweißlinse getrennt, eingebettet und geschliffen. Das Polieren erfolgte mit einer Diamantsuspension mit einer Korngröße von 1 µm. Nach dem Schleifen wurden die Linsen mit einer elfprozentigen NaOH-Lösung geätzt. Die Bilder wurden mit einem Konvokalmikroskop aufgenommen. Abbildung 12 zeigt zwei Schweißungen, eine ohne und eine mit Barriereschicht. Der Grundwerkstoff wird infolge der Anwesenheit der Barriereschicht intensiver aufgeschmolzen, was an der ausgeprägteren Schweißlinse erkennbar ist. Die Barriereschicht hat weiterhin eine leichte Verschiebung der Linse zur positiven Elektrode zur Folge.

5 Schlussfolgerungen

Die geometrischen Veränderungen an den Elektroden beim Schweißen von Aluminiumbauteilen sind ursächlich auf Adhäsions- und Diffusionsprozesse zwischen den Elektroden und den Bauteilen zurückzuführen. Bereits nach wenigen Schweißungen müssen konventionelle Elektroden nachgearbeitet werden, da Aluminium- beziehungsweise Aluminiumoxidschichten sowie auflegiertes AlCu30 an den Elektroden die geometrischen Veränderungen der Elektrodenkappe fördern und die Scherzugfestigkeiten der Punktschweißungen stark herabsetzt.

Eine Möglichkeit, die Aufwendungen für die spanende Nachbearbeitung der Elektroden sowie die hierfür notwendigen Prozessunterbrechungen zu reduzieren besteht darin, die Kontaktierung der Elektrode mit dem zu fügenden Teil zu beeinflussen. Die Unzufriedenheit mit den derzeit angebotenen Lösungen war Ursache dafür, nach Möglichkeiten zur Minimierung des Anlegierens von Aluminium an die Elektrode zu suchen. Begründet durch die Reaktivität gegenüber Metallen, die geringe Leitfähigkeit und den hohen elektrischen Widerstand wurden C-H-Verbindungen als Barriereschichten benutzt, welche als zusätzliche Widerstände eine größere Schweißlinse zur Folge haben. Darüber hinaus lassen sich damit die Elektrodenstandzeit durch Herabsetzen der benötigten Schweißströme erhöhen und Anhaftungen an der Elektrode reduzieren.

Die Ergebnisse der Laborversuche bestätigen, dass die Anzahl der Punktschweißungen gleicher Qualität infolge der Existenz von Barriereschichten deutlich gegenüber den konventionell durchgeführten erhöht wird. Zusätzlich wurden infolge des erhöhten Kontaktwiderstandes bei den Schweißungen aufgrund der Einbringung von Barriereschichten deutlich größere Linsendurchmesser festgestellt. Somit kann bei geringeren Schweißströmen gearbeitet werden. Dieser Vorteil führt zu Punktschweißzangen mit geringerer Masse.

Kontakt

BTU Cottbus-Senftenberg, Fertigungstechnik / Tribologie, Prof. Dr.-Ing. R. Winkelmann, Universitätsplatz 1, D-01968 Senftenberg

- www.b-tu.de/fg-fertigungstechnik/

Literatur

[1] R. S. Florea, K. N. Solanki, D. J. Bammann, J. C. Baird, J. B. Jordon, M. P. Castanier: Resistance spot welding of 6061-T6 aluminum: Failures loads and deformation; Materials and Design, Vol. 34, 2011, Elsevier B. V., ISSN: 0264-1275, S. 624-630

[2] W. J. Zhang, I. Cross, P. Feldmann, S. Rama, S. Norman, M. Duca: Electrode life of aluminium resistance spot welding in automotive applications: a survey; Science and Technology of Welding and Joining, 22:1, 2017, S. 22-40, ISSN: 1362-1718

[3] M. Kimchi, D. H. Phillips: Resistance Spot Welding - Fundamentals and Applications for the Automotive Industry; Synthesis Lectures On Mechanical Engineering #5, Morgan & Claypool, 2017, ISBN: 9781681731711, ISSN: 2573-3168, S. 69

[4] R. Kroh: Elektrodendrehung beim Punktschweißen per Roboter verkürzt die Taktzeit Robospin [online]; 2008; Würzburg, MM MaschinenMarkt online [Zugriff am 04.10.2017]; verfügbar unter: https://www.maschinenmarkt.vogel.de/elektrodendrehung-beim-punktschweissen-per-roboter-verkuerzt-die-taktzeit-a-141736/

[5] D. Sigler, M. Karagoulis: Cutting tool for forming and re-forming welding electrodes with contoured faces; 16. Sept. 2014. US, Patentschrift US8833215 B2

[6] D. Krüger, P. Schütte, R. Winkelmann: Werkstoffe und Werkstoffkombinationen für das punktuelle Verbinden von Aluminium; Chemnitz: Tagungsband zum 19. Werkstofftechnischen Kolloquium 2017, ISBN 976-3-00-055705-7, ISSN: 1439-1597

[7] Bundesanstalt für Materialprüfung: Diffusionsbarrieren zur Verbesserung der Elektrodenstandmenge beim Widerstandspunktschweißen und ihre Wirkung; Berlin, West: Bundesanstalt für Materialprüfung, Fachgruppe Fügetechnik, Forschungsvorhaben 4759; 1983

DOI: 10.7395/2018/Krueger2