ZVO-Oberflächentage 2017 unter großer Anteilnahme und prominenter Fürsprache mit interessanten Aspekten vom Korrosionsschutz bis zur Anwendung in der Elektronik- Teil 2

Alternativen zu Chromsäureprozessen

Chromabscheidung aus Chrom(III)elektrolyten in der Praxis

Vor allem in Asien, den USA und im benachbarten europäischen Ausland haben sich Verchromungselektrolyte aus Chrom(III)verbindungen im Lohnbetrieb bewährt. Die hierbei gewonnenen Erfahrungswerte zeigen nach Kenntnis von Dr. Alexander Jiménez, dass mit diesen Verfahren hohe Leistungsansprüche prozesssicher erfüllt werden können, deshalb wird die dreiwertige Glanzverchromung zukünftig mehr und mehr Einzug in die Oberflächenveredelung halten.

Dekorative Chromschichten aus dreiwertigen Elektrolyten

Sebastian Holl spannte in seinen Ausführungen den Bogen weiter und befasste sich mit der Herstellung von dekorativen Chrom- und Schwarzchromschichten aus dreiwertigen Elektrolyten. Im Rahmen von Grundlagenuntersuchungen konnten Sebastian Holl und Kollegen nachweisen, dass die Stromausbeuten bei der Reduktion von dreiwertigem Chrom von der Stromdichte abhängig sind und der Anteil des Stromumsatzes von Chrom(III) zu Chrom(II) stets höher liegt als der von Chrom(III) zu Chrom; zudem steigt der Anteil der Wasserstoffentwicklung mit der Stromdichte an. Allerdings hat der Aufbau des Chromkomplexes keinen Einfluss auf die Kristallstruktur des abgeschiedenen Chroms. Bei der Herstellung von schwarzen Chromschichten spielt erwartungsgemäß die Struktur der Chromschicht eine entscheidende Rolle. So besitzen Schwarzchromschichten einen porösen Aufbau mit einer rauen und undefinierten Oberfläche. Die Stromausbeuten der Abscheidung von schwarzen Schichten zeigen mit steigender Stromdichte eine Erhöhung des Anteils an abgeschiedenem Wasserstoff, wobei die Zahlenwerte mit maximal etwa 67 % Wasserstoff deutlich geringer liegen als bei Glanzchrom mit bis zu 92 % Wasserstoff. Den Untersuchungen zufolge ist stets mit einem mehr oder weniger hohen Anteil an Cyanidentwicklung zu rechnen.

Schichtcharakterisierung von Chrom aus dreiwertigen Elektrolyten

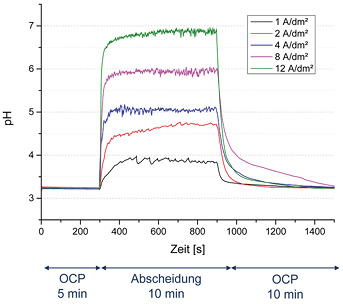

Nach Ansicht von Martin Leimbach sind zur Steuerung der Kenngrößen Abscheiderate, Korrosionsbeständigkeit und Farbe von dekorativen Chromschichten die Schichtzusammensetzung und der Abscheidemechanismus notwendig. Dazu wurden Untersuchungen an einem sulfatischen Chrom(III)elektrolyten und einer vernickelten Messingoberfläche als Substrat durchgeführt. Die Charakterisierung des Kathodenprozesses erfolgte mit einer elektrochemischen Quarz-Mikrowaage. Damit kann die Abscheidung von Metall in-situ beobachtet werden, sodass sich die Abscheiderate und Stromausbeute exakt bestimmen und in Abhängigkeit von Abscheidezeit und Stromdichte darstellen lassen. Durch die Messung der zeitlichen Änderung des pH-Werts unmittelbar vor der Kathodenoberfläche konnten Rückschlüsse auf die Pufferwirkung und eventuelle Hydroxidbildung gezogen werden. Dabei wird davon ausgegangen, dass der hohe Anteil an gebildetem Wasserstoff (der kathodischen Reaktion) den pH-Wert vor der Kathodenoberfläche stark beeinflusst, was auch nachweisbar war. Als optimal für die Abscheidung wurde der Stromdichtebereich zwischen etwa 2,5 A/dm2 und etwa 8 A/dm2 ermittelt. Für den Farbton konnte eine Abhängigkeit von der Morphologie der Schicht nachgewiesen werden. Zudem nehmen die Korngröße und die Rauheit mit der Schichtdicke zu.

Änderung des pH-Werts an der Kathodenoberfläche bei unterschiedlichen Stromdichten (Bild: Leimbach)

Änderung der Korngröße der Chromschicht mit der Schichtdicke (Bild: Leimbach)

Chrom(III)elektrolyte auf Sulfatbasis für dekorative Schichten

Wie Daniel Glassner einführend betonte, sollte sich die aus dreiwertigen Elektrolyten abgeschiedene Chromschicht in ihren Eigenschaften möglichst nicht von der aus sechswertigen Elektrolyten unterscheiden. Die damit hohen Anforderungen an die Verfahren richten sich insbesondere an die Farbe und Farbkonstanz, aber auch die Abscheidegeschwindigkeit als Faktor für die Wirtschaftlichkeit eines Elektrolyten oder die Korrosions- oder Abriebbeständigkeit. Gute Ergebnisse erzielen Schichten aus Chrom(III)-

elektrolyten im Hinblick auf die Korrosionsbeständigkeit gegen Calciumchloridangriff (Russian Mud). Verbesserungen lassen sich durch Nachbehandlung mit SAM-Verfahren oder eine neuartige elektrolytische Passivierung erzielen. Erste Praxistests wurden mit diesen Verfahren erfolgreich abgeschlossen.

Hartverchromung aus ionischen Flüssigkeiten

Seit einigen Jahren entwickelt und verfeinert OCAS die Abscheidung von Hartchromschichten aus ionischen Flüssigkeiten auf Basis von Chrom(III)salzen. In Zusammenarbeit mit einigen Beschichtungsbetrieben konnte diese von Franz Hörzenberger vorgestellte Technologie bereits auf das Niveau von Pilotanlagen gebracht werden. Nach Aussage des Vortragenden erreichen die Schichten die Eigenschaften von konventionellen Hartchromoberflächen. Die Abscheidung erfolgt auf Stahl sowie anderen Metallen. Die Schichthärten liegen bei 1000 HV001 bis 1300 HV001; die Abriebwerte liegen unter denen konventioneller Hartchromüberzüge. Verbesserungen müssen noch in Bezug auf die abscheidbaren Schichtdicken erreicht werden.

Gasphasenkonditionierung von Kunststoffen mit Schwefeltrioxid

Neben der Abscheidung von Chromschichten findet sechswertiges Chrom zur Konditionierung von Kunststoffen vor einer galvanischen Beschichtung in breitem Umfang Anwendung. Wie Dr. Stefan Henne einführend ausführte, wird die Gasphasenaktivierung mit Schwefeltrioxid als alternative Methode in der Praxis angewandt, allerdings nur als Nischenanwendung im Bereich von Sonderkunststoffen. Der Vergleich der Gasphasenkonditionierung mit der klassischen Chromsäurebeize zeigt Vorteile im Hinblick auf Flexibilität, Energiekosten, Abwasserbehandlung, Arbeitsschutz sowie in Bezug auf die Anwendungstechnik durch eine Verkürzung der Prozessschritte. Die Aktivierung von Kunststoffen mit Schwefeltrioxid erfolgt durch eine gezielte Veränderung der Kunststoffketten in Form der Bildung von funktionellen Gruppen sowie einer mechanischen Aufrauung. Die anschließende Bekeimung mit Palladium zeigt eine sehr gleichmäßige Palladiumverteilung bei relativ kleinen Keimen. Die Haftvermittlung findet nach Aussage des Vortragenden als Kombination aus mehreren Arten an Wechselwirkungen statt: Grenzflächenwirkung, chemische Wechselwirkung, mechanische Verankerung und elektrostatische Anziehung. Aufgrund der hier abweichenden Eigenschaften lässt sich die nachfolgende Beschichtungsfolge geringfügig verkürzen, indem die Bearbeitungsdauern um etwa 30 % reduziert werden können und das Verfahren bei Raumtemperatur – gegenüber etwa 40 °C bis 70 °C bei der klassischen Vorgehensweise – erfolgen kann. Dadurch sinkt der Energieverbrauch und der Durchsatz steigt. Trotz dieser Vorteile ist nach Ansicht von Dr. Henne die Konditionierung derzeit keine Alternative zur bisher üblichen Aktivierung mit Chromsäure, insbesondere aufgrund der Tatsache, dass ABS und ABS/PC etwa 90 % der Gesamtmenge an verarbeitetem Kunststoff ausmachen.

Kunststoffvorbehandlung ohne Chrom(VI)

Ebenfalls mit den Möglichkeiten und Aussichten für die zukünftige Verfahrensweise zur Vorbehandlung von Kunststoffen ohne den Einsatz von sechswertigem Chrom befasste sich Mariola Brandes. Sie verglich die Anforderungen der unterschiedlichen Kunststoffe zur Herstellung von dekorativen Oberflächen, bei denen vor allem die Haftung der Palladiumkeime eine zentrale Rolle spielen.

Legierungsschichten

Der Arbeitskreis Zink-Nickel der DGO hat sich mit unterschiedlichen Aspekten der wichtigen Korrosionsschutzbeschichtung befasst, sowohl im Bereich der Chemie- und Verfahrenstechnik in Richtung des optimalen Einsatzes der Elektrolyte als auch in Bezug auf die Eigenschaften und Prüfung der Schichten. In mehreren Vorträgen wurden die sehr interessanten und hilfreichen Ergebnisse des Arbeitskreises vorgestellt.

Passivierung von Zink-Nickel-Oberflächen

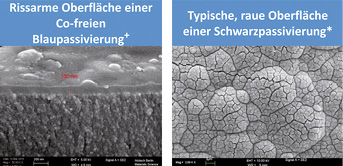

Die korrekte Prozessführung für Passivierungen von Zink-Nickel-Oberflächen hat nach Aussage von Sabine Sengl einen entscheidenden Einfluss auf den resultierenden Korrosionsschutz. Dazu wurde im Rahmen des DGO-Arbeitskreises Zink-Nickel eine Auflistung aller Größen durchgeführt, die bei der Herstellung von galvanisch abgeschiedenen Zink-Nickel-Schichten eine Rolle spielen. Daraus ergeben sich für die Passivierung Parameter wie Konzentration, Temperatur, Zeit und pH-Wert der Passivierungslösung als entscheidend für die Ausbildung der Passivierungsschicht. Die Passivierung selbst entsteht durch den Angriff der Zink-Nickel-Oberfläche durch die saure Passivierungslösung, verbunden mit einem Anstieg des pH-Werts an der Metalloberfläche. Beim dann vorliegenden höheren pH-Wert bildet sich mit den Chrom(III)ionen der Passivierung unlösliches Chromhydroxid. Dieses wiederum bindet aktive Komponenten der Lösung wie Zink-, Nickel- oder Kobaltionen sowie Anionen und Liganden; die Passivierung ist damit eine komplexe Mischung aller Bestandteile der Gesamtreaktion. Je nach Typ der Passivierung liegen die Schichtdicken zwischen etwa 50 nm und etwa 400 nm, wobei die Dicke auch Einfluss auf die Farbe der Oberfläche nimmt. Schichtdicke und Rissigkeit der Passivierung sind entscheidende Größen für das Korrosionsverhalten. Da die Farbgebung vor allem auf Brechungseffekten beruht, bestimmt die Dicke der Schicht auch die Farbe der Passivierung.

Erscheinungsbild einer Blau- und Schwarzpassivierung bei hoher Vergrößerung von 50 000-fach (links) und 200 000-fach (Bild: Sengl)

Herausforderungen ergeben sich durch die Forderung nach einem Ersatz von Stoffen wie Borsäure, Fluorid oder Kobalt, die derzeit noch Verwendung finden. Moderne Passivierungssysteme mit ihren deutlich geringeren Anteilen an Chrom erlauben eine Einsparung bei der Abwasserbehandlung. Besondere Beachtung ist der Einbaurate von Nickel in die Passivschicht zu schenken. Bei ungünstiger Einstellung der Passivierungslösungen kann der erhöhte Nickelgehalt das Korrosionspotenzial soweit in den positiven Bereich verschieben, dass die Schicht ein positiveres Potenzial als Stahl aufweist und damit der Schutz verloren geht. Der Anteil an Fremdmetall in der Passivierungslösung und deren Einbau in die Passivschicht verschlechtert sowohl den Korrosionsschutz als auch die Farbkonstanz. Dem kann vor allem durch eine gute Spültechnik und Teilebewegung entgegengewirkt werden. In die selbe Richtung wirkt eine Optimierung der Trocknungstemperatur und -zeit. Die Referentin bot mit ihrem Überblick eine exzellente Darstellung der wichtigsten Kenngrößen zur Erzielung bestmöglicher Korrosionsschutzschichten für Stahl, die auch ökonomische und ökologische Aspekte berücksichtigte.

Zink-Nickel und Zink-Flake - ein Vergleich

In den letzten Jahren haben sich zwei grundsätzlich unterschiedliche Korrosionsschutzsysteme für Stahl - Zink-Nickel- und Zink-Flake-Beschichtung - als führende Varianten abgezeichnet. Dazu bot Karl Morgenstern eine Gegenüberstellung der technischen und wirtschaftlichen Eigenschaften. Galvanisch abgeschiedene Schichten besitzen naturgemäß eine bessere Schichtdickenverteilung als die organischen Schichten wie Zink-Flake. Zudem erlauben die derzeit verfügbaren Zink-Nickel-Verfahren eine gute Einstellung von Reibwerten oder Farbvarianten durch entsprechende Nachbehandlungen. Bezüglich der elektrischen und Wärmeleitung oder der mechanischen Beständigkeit (Bildung von Abrieb) sind die metallischen Zink-Nickel-Schichten im Vorteil gegenüber den Zink-Flake-Schichten mit ihrer organischen Basis. Die Zink-Flake-Beschichtungen können dagegen auch auf sehr große Teile mit einem deutlich geringeren Aufwand aufgebracht werden. Zudem ist bei ihnen die Gefahr der Wasserstoffversprödung vollständig ausgeschlossen.

Prozesskontrolle bei Zink-Nickel-Elektrolyten

Christine Rohr und Oliver Daub befassten sich mit der Prozesskontrolle der Elektrolyte zur Abscheidung von Zink-Nickel-Schichten. Da die Eigenschaften der abgeschiedenen Legierungsschichten stark von der Zusammensetzung und den Arbeitsparametern der verwendeten Elektrolyten abhängen, ist der Kontrollaufwand höher als bei Elektrolyten zur Abscheidung nur eines Metalls. Für den Überblick wurden Verfahren verschiedener Hersteller für die Gestell- und Trommelabscheidung verglichen, die sich bei den Metallkonzentrationen, Stromdichten oder pH-Werten nur gering unterscheiden, aber mit deutlich unterschiedlichen Zusätzen (z. B. Puffer, Glanzzusatz) arbeiten. Die Metallgehalte werden über getrennt eingebrachte Zink- und Nickelanoden aufrechterhalten, wobei der Betrieb von getrennten Gleichrichtern erforderlich ist. Damit lassen sich unterschiedliche Metallzugaben zum Elektrolyten einstellen. Aufwendiger als bei konventionellen Elektrolyten ist die Verfolgung der Elektrolytbestandteile: Zink- und Nickelgehalt sowie der Anteil an Chlorid (für saure Elektrolyte) lassen sich über Titration bestimmen, während Zusätze wie Puffer, Komplexbildner oder Glanzzusätze am sinnvollsten vom Chemielieferanten bestimmt werden.

Beispiel für den Anteil des Nickelgehalts in der Legierung in Abhängigkeit vom pH-Wert und der Stromdichte (Bild: Rohr/Daub)

Bei den alkalischen Systemen sollte der Nickelgehalt mittels AAS, ICP oder X-Ray bestimmt werden, während für die Analyse aller anderen Bestandteile das selbe gilt wie für saure Elektrolyte. Die Zugabe der Metalle erfolgt bei alkalischen Elektrolytsystemen unter Einsatz eines Zinklöseabteils (alkalische Auflösung) und gelösten Nickelsalzen. Darüber hinaus ist die unvermeidbare Bildung von Cyanid zu beobachten und auf ein Minimum zu beschränken. Als Gegenmaßnahme kommt der Einsatz von Membranen in Betracht sowie die Konzentrationssenkung durch Austragen. Insgesamt ist der Aufwand für beide Elektrolytsysteme vergleichbar.

Modifizierte Korrosionswechselprüfung für Zink-Nickel

Den Blick von der Kundenseite auf die Zink-Nickel-Beschichtungen richtete Sascha Große (VW AG), der sich mit der Aussagekraft bestehender Korrosionstestverfahren und deren Weiterentwicklung zur Erzielung einer besseren Aussagekraft befasst hat. So ermöglicht ihmzufolge die in der Korrosionsschutzentwicklung vielfach verwendete und in der Qualitätscharakterisierung weit verbreitete Salzsprühnebelprüfung nur eine eingeschränkte Beurteilung von Zink-Nickel-Beschichtungen. Durch den Einsatz von Versiegelungen wird das Ergebnis der Salzsprühnebelprüfung zusätzlich beeinflusst und muss zu Feldergebnissen korreliert werden. Deshalb wurde 2010 bei Volkswagen eine Korrosionswechselprüfung für versiegelte Oberflächen gefordert. Die daraus entstandene zyklische Prüfung mit kombinierter thermischer Belastung nach PV 1209 fordert allerdings eine Kühlung der Teile auf -40 °C, wodurch sich die Prüfung deutlich verteuert.

Beispiel für die gefundenen Abweichungen der Korrosionsergebnisse von unterschiedlichen Laboren beim Ringversuch mit PV 1209 mod. (Bild: Grosse)

Inzwischen hat sich gezeigt, dass die Abkühlung keinen Einfluss auf das Korrosionsergebnis von versiegelten Zink-Nickel-Beschichtungen hat. Für die neue Variante des PV 1209 Test können Korrosionswechselkammern eingesetzt werden, die den Ansprüchen der üblichen Standardprüfung nach PV 1210 beziehungsweise VDA621-415 genügen: Klimaschränke mit konstanten Temperatur- und Feuchtewerten.

Unter den sehr harten Testbedingungen (1 Std. NSS nach DIN EN ISO 9227, 23 Std. bei 80 °C und 80 % rel. Feuchte) sind ungenügende Schichtqualitäten bereits nach einem Tag zu erkennen und gute Schichten fallen nach sechs Tagen aus. Allerdings ist auch bei diesem Test die Korrelation zum Feldverhalten sehr schwierig herzustellen. Ein weiterer kritischer Punkt sind die teilweise großen Abweichungen der Testergebnisse unterschiedlicher Prüflabore.

Versiegelungen für Zink-Nickel-Oberflächen

In einem weiteren Beitrag des DGO-Arbeitskreises Zink-Nickel befasste sich Karl Joachim Becker mit Anforderungen und dem derzeitigen Stand der Versiegelungen. Prinzipiell sind Versiegelungen neben Passivierungen zusätzliche Beschichtungen, um den Angriff von korrosiven Umgebungen auf Zink oder Zinklegierungsschichten zu verzögern. Sie basieren in der Regel auf organischen Verbindungen und können direkt nach dem Aufbringen durch eine Temperaturbehandlung ausgehärtet werden. Sie bilden damit einen dünnen Polymerfilm mit Dicken zwischen 0,5 µm und 2 µm, der den Zutritt von Wasser oder wässrigen Lösungen zum metallischen Untergrund für eine gewisse Zeit unterbindet beziehungsweise stark verzögert. Durch die Notwendigkeit im Zusammenhang mit der EU-Altautoverordnung, Chromatierungen zu ersetzen, haben seit etwa dem Jahr 2000 Versiegelungen deutlich an Bedeutung gewonnen. Sie stehen heute in zahlreichen Varianten zur Verfügung und ermöglichen neben einer Erhöhung des Korrosionsschutzes auch die Einstellung von Reibeigenschaften oder Farben. In Bezug auf den Korrosionsschutz werden mit Versiegelungen deutlich über 700 Stunden im neutralen Salzsprühtest (ohne Zinkkorrosion) erreicht. Weiterentwicklungen werden in Richtung härtere Versiegelungen mit einer höheren thermischen Belastung gehen.

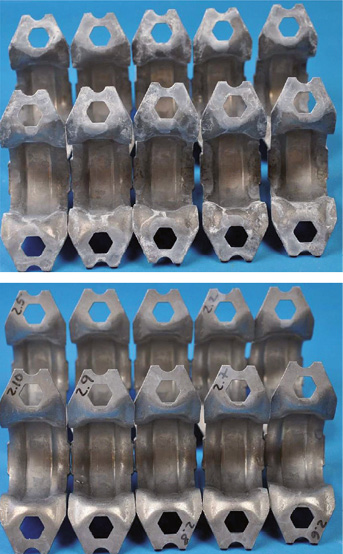

Beispiel für die Wirkung einer Versiegelung; alkalisch abgeschiedene Zink-Nickel-Beschichtung nach 1248 Stunden im Korrosionstest nach DIN 9227 mit Passivierung und ohne (oben) sowie mit zusätzlicher Versiegelung (unten) (Bild: Becker)

Reibwertverhalten von Zink-Nickel

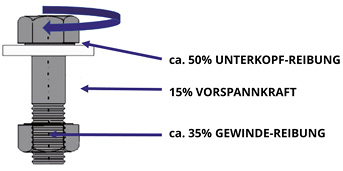

Mit einer Betrachtung zum Reibwertverhalten rundete Dr. Alexander Jimenez die Vorstellung der Arbeiten des DGO-Arbeitskreises ab. Wie er einleitend betonte, kann die Reibung für Schraubverbindungen eine entscheidende Größe sein, da sie für die optimale Spannkraft sowie das Verhindern des ungewollten Lösens einer Verschraubung maßgeblich ist. Bei verzinkten Schraubverbindungen lässt sich die Reibung mit den üblichen Nachbehandlungen durch Aufbringen einer Passivierung und einem Topcoat erzielen. Neben den Topcoats werden aber auch Phosphatierungen zur Einstellung der Reibwerte herangezogen. Bisher übliche Reibwerte liegen zwischen 0,08 und 0,19, wobei zunehmend auch Bedarf an höheren Reibzahlen bis 0,24 besteht. Die Prüfbedingungen werden nach Außerkraftsetzung der bisher angewandten DIN 946 jetzt in der DIN EN ISO 16047 zusammengefasst. Ein spezieller Effekt in Bezug auf die Reibung bei Verschraubungen ist der Slip-Stick-Effekt, der sich in Oszillationen der Anzugskraft äußert.

Energieverteilung bei einer Schraubverbindung (Bild: Jimenez)

Umwelt und Arbeitsschutz

Neue Störfallverordnung

Frank Schüle gab einen Überblick über die Auswirkungen der Umsetzung der neuen Störfallverordnung in der Praxis. Neu in der Verordnung sind beispielsweise die Verwendung der Kennzeichnungen, die Bezeichnung für die Betriebe im Sprachgebrauch der Verordnung, die Informationspflicht gegenüber der Öffentlichkeit, die Genehmigung nach Störfallrecht oder die Umsetzung des Abstandserlasses zu schutzbedürftigen Einrichtungen.

Als erster Termin für die Umsetzung nannte Frank Schüle den 14. Juli 2017, infolge dessen die zuständigen Behörden (je nach Bundesland) auf die Betriebe in unterschiedlicher Art zugegangen sind. Innerhalb der Betriebe werden jetzt Gefahrstoffkataster mit allen aktuellen Sicherheitsdatenblättern und H-Sätzen, ein Verzeichnis der verwendeten Lösungen sowie ein Lagerverzeichnis gefordert. Darüber hinaus betrachtet das Störfallrecht jetzt den gesamten Betriebsbereich einschließlich Lager, zum Beispiel für Heizöl.

In der Praxis hat sich unter anderem gezeigt, dass einige Betriebe für das galvanische Verchromen aus der Störfallverordnung herausfallen oder in tiefere Klassen eingestuft werden. Dadurch sinkt der Überwachungsdruck und teilweise wechselt auch die Zuständigkeit zur unteren Immissionsschutzbehörde.

Materialfluss- und Anlagenplanung für den Galvanikbetrieb

Die Anforderungen von Industrie 4.0 müssen nach Auffassung von Christian Deyhle und Kolja Berg auch in den Galvanikbetrieben umgesetzt werden. Anforderungen richten sich dabei sowohl an den Materialfluss und die Logistik eines Betriebs als auch an die Prozesse und die Anlagentechnik. Dies bedeutet für die Betriebe eine deutlich erweiterte Erfassung von Prozesskenngrößen und Teileströmen. Zudem ist es notwendig, die Auswirkungen von Änderungen bei den Prozessen oder Produktionsanlagen sowie den zu bearbeitenden Teilen abschätzen zu können. Nur damit lassen sich die erforderlichen Auskünfte beispielsweise bezüglich der Lieferdaten mit den Kunden abstimmen.

Eine besondere Herausforderung stellt dies für die Lohnbeschichter dar, die nur bedingt Einfluss auf die Zusammenstellung ihrer Kommissionen für die Produktion haben. Daraus ergibt sich die Forderung nach einer übergreifenden Betrachtung der Prozesskette unter Berücksichtigung von logistischen Anforderungen, um damit die Wertschöpfung und die Ressourceneffizienz nachhaltig verbessern zu können.

Verchromen nach dem „Sunset Date“ – ein Ausblick bis zum ersten Review

Wie Dirk Wiethölter, einer der wichtigen Akteure bei den Bemühungen zur praxistauglichen Umsetzung der Forderungen aus REACh für die Beschichtungsunternehmen, feststellte, haben die Behörden ihr selbstgestecktes Ziel bezüglich des Sunset Date nicht erreicht. Vermutlich macht dies deutlich, dass die Herausforderungen aus REACh seitens der Behörden falsch eingeschätzt wurden. An neuen Punkten aus dem Umfeld der Vorgaben im Hinblick auf die Verwendung von Chromverbindungen in der Oberflächentechnik gab Dirk Wiethölter Einblick zum Stand der Arbeiten. Das Zulassungskonsortium CTAC (Chromium Trioxide Authorization Consortium) hat spezifische Arbeitsblätter entworfen, die als Anhang zu den neuen Sicherheitsdatenblättern verfügbar gemacht werden und den Anwendern die Einhaltung der Expositionsszenarien vereinfachen sollen.

-wird fortgesetzt-