Eine optimale Prozessführung ist entscheidend für guten Korrosionsschutz und dekoratives Aussehen

Von Sabine Sengl und Peter Hülser, Atotech Deutschland GmbH, Berlin

Die korrekte Prozessführung für Passivierungen von Zink-Nickel-Oberflächen hat einen entscheidenden Einfluss auf den resultierenden Korrosionsschutz. Die genaue Einhaltung der Passivierungsparameter wie Konzentration, Temperatur, Zeit und pH-Wert beeinflusst die Ausbildung der Passivierungsschicht, was für den hohen Korrosionsschutz einer Zink-Nickel-Schicht erforderlich ist. Passivierungsschichten können transparent, irisierend, schwarz oder auch blau ausgebildet werden. Eine zu aggressive Passivierung, aber auch die Zink-Nickel-Schicht selber kann unter anderem durch einen zu hohen Nickelgehalt zu einem drastischen Einbruch des Korrosionsschutzes führen. Wie bei Zinkpassivierungen haben auch bei Zink-Nickel-Oberflächen Verunreinigungen (Eisen) sowie eine erhöhte Zinkkonzentration einen negativen Einfluss auf die Schichtbildung und müssen im Prozess eng kontrolliert werden, was durch den Einsatz von Ionenaustauschern erreicht wird. Eine gute Spültechnik und Teilebewegung sind für eine homogene Oberfläche erforderlich.

Passivation of Zinc-Nickel Surfaces: Process Optimisation is Essential to Ensure Good Corrosion Resistance and Visual Appearance

Correct implementation of the passivation process for zinc-nickel surfaces is essential if optimum corrosion resistance is to be ensured. It follows that all process parameters including reagent concentrations, temperature, time and pH values, all of which determine the properties of the passivation layer which provides corrosion protection, should be rigorously adhered to. Such passivate layers can be transparent, iridescent, black or blue. A passivation process which is too aggressive, and also the zinc-nickel coating itself can, if the nickel content is too high, result in a drastic failure of the corrosion protection. As is the case with zinc passivation, zinc-nickel surfaces can include impurities (such as iron) as well as too high a zinc concentration, both of which have an adverse effect on passive layer formation. These parameters must be closely monitored, usually using ion-exchange techniques. Good rinsing and work movement during processing are essential to ensure homogeneous surfaces.

1 Einleitung

Das gezielte Erzeugen einer Schutzschicht auf einem metallischen Werkstoff wird als Passivieren bezeichnet. Diese Konversionsschicht verhindert oder verzögert die Korrosion des Grundwerkstoffs. Heute gebräuchliche Passivierungslösungen bestehen im Wesentlichen aus komplexierten Chrom(III)ionen sowie Kobalt-, Nitrat- und Komplexionen (z. B. Fluoride oder organische Säuren).

Früher auch in der Automobilindustrie eingesetzte Chromatierungen (Basis der verwendeten Chemie ist Chrom(VI)) wurden mit Veröffentlichung und Umsetzung der End of Life Vehicles-Richtlinie 2000/53/EC zum 1. Juli 2007 verboten. Die Umstellung auf chrom(III)haltige Passivierungen erfolgte schon deutlich früher und im vorliegenden Beitrag wird ausschließlich über chrom(VI)freie (Systeme mit Chrom(III)) Passivierungen gesprochen.

Die Bildung der Konversionsschicht lässt sich in drei Reaktionsschritten beschreiben: Zu Beginn lösen die sauren Passivierungslösungen (die pH-Werte liegen in der Regel zwischen 1,8 und 2,2; es werden aber auch Passivierungslösungen bis maximal pH 4,5 beschrieben) die Zink-Nickel-Schicht unter Wasserstoffabscheidung an (Gl. <1>).

ZnxNi1-x + 2 H+ ⇒ Znx2+ + Ni2+1-x + H2 ↑ <1>

mit x ≤ 1

Dadurch kommt es zu einem Anstieg des pH-Werts der Lösung an der Metalloberfläche (Abb. 1 und Abb. 2a).

Abb. 1: pH-Wert-Anstieg an der Metalloberfläche (links) und Ausbildung einer Chrom(III)oxid-Polymerstruktur [1]

Abb. 2: Bildung der Passivierungsschicht in schematischer Darstellung: a) Säureangriff auf die Zink-Nickeloberfläche nach Gleichung <1> unter Auflösung von Zink und Nickel sowie Wasserstoffentwicklung; b) Säureverbrauch an der Zink-Nickel-Oberfläche und daraus folgend einem Anstieg des pH-Werts; c) Ausfällung von Chromhydroxid; d) parallele Abscheidung von Zink-, Nickelionen und weiteren in der Lösung befindlichen Kationen und Anionen [2]

In Passivierungen auf Basis von Chrom(III) liegt das Chromion immer in komplexierter Form vor (Gl. <2>):

Cr(NO3)3 + 3 L ⇒ Cr(L)3(NO3)3 <2>

Es kommen eine große Anzahl verschiedener Komplexe zum Einsatz; hierbei kann es sich im einfachsten Fall um Wassermoleküle, aber auch um Fluoridionen oder organische Säuren handeln. Der Komplexbildner hat einen entscheidenden Einfluss auf die Ausbildung der Passivierungsschicht (k1 in Gl. <3>). Weiche Komplexe reagieren sehr schnell und führen zu einer pulvrigen, abwischbaren Schicht. Sehr harte Komplexe reagieren langsam und führen zu kompakten, aber dünnen Passivierungsschichten.

Aufgrund des pH-Wert-Anstiegs an der Oberfläche kommt es zur Ausfällung des Chrom(III)-Komplexes, dabei werden weitere aktive Komponenten, die einen Einfluss auf die Schichteigenschaften haben, mit abgeschieden (Gl. <4>, Abb. 2d).

Beim anschließenden Trocknen bilden dann die entsprechenden Chrom(III)oxide-, hydroxide, Zink-Chrom(III)oxide beziehungsweise Nickel-Chrom(III)oxide Polymerstrukturen aus.

Die abgeschiedenen amorphen Passivierungsschichten haben je nach Passivierungstyp eine Schichtdicke zwischen 50 nm (transparent-blau, Abb. 3a) und 400 nm (irisierend-schwarz, Abb. 3b) und eine mehr oder weniger rissige Struktur (Abb. 3c). Zusätzlich gibt es die Option, der Passivierungslösung kolloidale Si-Partikel (<< 100 nm) zuzusetzen. Diese bauen sich in das Schichtsystem mit ein, schließen vorhandene Poren und führen zu einer Erhöhung der Barrierewirkung.

|

|

|

Abb. 3: Dicken und Struktur einer Passivierungsschicht im Falle einer Blaupassivierung (a), irisierenden Passivierung (Dickschicht, b) sowie als typische raue Oberfläche einer Schwarzpassivierung (c)

2 Korrosionsverhalten

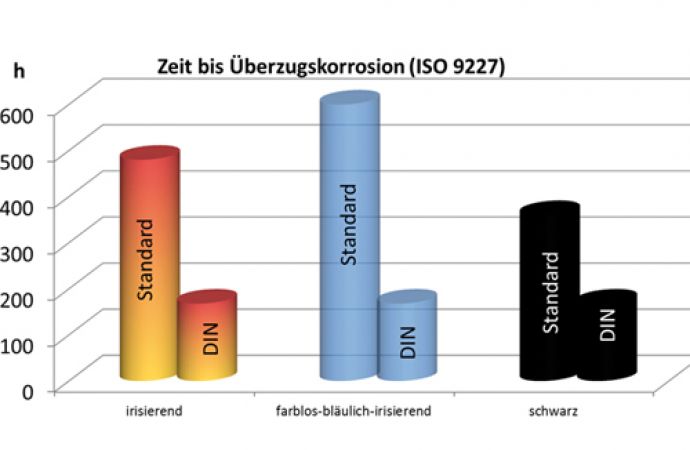

Je nach Schichtdicke und Einbau von Metallkationen können transparente, blaue, irisierende (Anstieg der Schichtdicke) und schwarze Passivierungsschichten (schwarze Metalloxide, raue Oberfläche mit starker Lichtstreuung) abgeschieden werden. Dabei spielt nicht nur die Schichtdicke, sondern auch die Rissigkeit eine entscheidende Rolle. So können blaue Passivierungsschichten (Abb. 3a), obwohl sie nur eine Schichtdicke von 50 nm bis 100 nm aufweisen, aufgrund ihrer kompakten, nur wenige kleine Risse enthaltenden Oberfläche zu vergleichbaren Korrosionsschutzergebnissen führen wie die deutlich dickeren irisierenden Passivierungen (250 nm bis 400 nm, Abb. 3b). Diese werden auch als Dickschichtpassivierungen bezeichnet. Nach DIN EN ISO 19598 [3] gibt es Mindestanforderungen, die in der Praxis eingehalten beziehungsweise übertroffen werden (Abb. 4).

Abb. 4: Korrosionsanforderungen gemäß DIN EN ISO 19598:2017-04 (Überzugskorrosion) bei passivierten Zink-Nickel-Schichten in der Gestellanwendung

Für farblose Schichten (farblos – irisierend/bläulich) gilt dabei nach DIN EN ISO 19598 in der Trommel eine Mindestanforderung von 120 Stunden und im Gestell von 192 Stunden ohne Überzugskorrosion (gemäß DIN EN ISO 9227), für irisierende Schichten 120 Stunden (Trommel) und 192 Stunden (Gestell). Bei einer Schichtstärke von mehr als 8 µm beziehungsweise 12 µm, als niedrigste lokale Schichtdicke, lässt sich mit einer Standardpassivierung eine Grundmetallkorrosion mehr als 720 Stunden vermeiden. Dies entspricht der Forderung gemäß DIN EN ISO 19598. Bei den schwarzen Passivierungsschichten sollte zur Einhaltung der Mindestprüfstunden ohne Grundmetallkorrosion ein Post Dip oder eine Versiegelung aufgebracht werden.

Schwarze Schichten weisen meist raue und hochrissige Oberflächen auf, die das Licht sehr diffus reflektieren. Dies begünstigt ein möglichst irisierungsfreies Erscheinungsbild der Passivierung, was durch eine zusätzliche Versiegelung weiter verstärkt wird (Abb. 5).

Für versiegelte Oberflächen betragen die Mindestanforderungen nach DIN EN ISO 19598 für schwarze und irisierende Schichten aus Trommelbeschichtung 168 Stunden ohne Überzugskorrosion (nach DIN ISO 9227) und 360 Stunden für irisierende sowie 240 Stunden für schwarze Oberflächen auf Gestellware.

Abb. 5: Korrosionsanforderungen gemäß DIN EN ISO 19598:2017-04 (Überzugskorrosion) bei passivierten und versiegelten Zink-Nickel-Schichten in der Trommelanwendung

3 Ökologische und ökonomische Aspekte

Einige Bestandteile heutiger Passivierungen stehen aus ökologischer Sicht im Fokus; es drohen weltweite Verbote, wie zum Beispiel für Borsäure oder Kobalt, aber auch Fluoride sind aus abwassertechnischen Gründen in vielen Ländern unerwünscht. Hier stehen dem Markt seit einigen Jahren Alternativprodukte mit vergleichbaren oder sogar verbesserten Korrosionseigenschaften zur Verfügung (Abb. 6).

Abb. 6: Kobalt-, Borsäure- und/oder Fluorid-freie Passivierungen in der Gestellanwendung als Schwarzpassivierung mit Sealer

Den Dickschichtpassivierungen der ersten Generation stehen inzwischen Passivierungen gegenüber, die bei gleichen Korrosionsanforderungen eine deutlich geringere Chromkonzentration bei gesunkenen Temperaturen und erhöhten pH-Werten der Lösung aufweisen. All das führt zu einer kostengünstigeren Abwasserbehandlung (Tab. 1).

Bei der Beschichtung von gehärteten Bauteilen (z. B. Schrauben ab Festigkeitsklasse 10.9) ist in der Regel eine Wärmenachbehandlung zur Wasserstoffentsprödung erforderlich. In vielen Fällen erfolgt diese Behandlung außerhalb der Beschichtungsanlage. Mit Zink-Nickel beschichtete Bauteile müssen getrocknet, dem Prozess entnommen und nach der Wärmebehandlung dem Prozess wieder zugeführt werden. Es sind heute temperbeständige Passivierungen im Markt verfügbar, deren Oberflächen auch nach einer durchgeführten Wärmebehandlung keine optische Oberflächenveränderung und keinen Einbruch des Korrosionsschutzes zeigen. (Abb. 7 und Abb. 8) So kann die Wärmebehandlung an das Ende des Beschichtungsprozesses rücken, was zu Kosteneinsparungen führt.

Abb. 7: Keine optische Veränderung nach der Passivierung bei einer Oberfläche ohne Wärmebehandlung (links) und nach Wärmebehandlung (24 h, 200 °C; rechts)

Abb. 8: Optische Veränderung nach der Passivierung bei einer Oberfläche ohne Wärmebehandlung (links) und nach Wärmebehandlung (24 h, 200 °C; rechts)

4 Nickelanstieg beim Passivieren und mögliche Auswirkungen

Beim Säureangriff (Gl. <1>) der Passivierungslösung kommt es zu einer geringfügig stärkeren Zink- als Nickelauflösung, was zu einem Anstieg des Nickelgehaltes in der Zink-Nickel-Schicht führt (Tab. 2, Abb. 9). Dies kann zu einer Veränderung des Korrosionsverhaltens führen.

Abb. 9: Anstieg des Nickelgehalts und Abnahme der Schichtdicke beim Passivieren

Abb. 10: Freies Korrosionspotential an Zink, Eisen und Zink-Nickel-Schichten nach 1 Stunde in 5%iger Natriumchloridlösung bei 35 °C; Messvorrichtung: PGSTAT302N Potentiostat (GPES-Software) in einer Messzelle EL-F-001 von Metrohm, Arbeitselektrode 0,882 cm2, Referenzelektrode SCE (0,2412 V vs. SHE 25 °C)

Messungen des freien Korrosionspotentials in 5%iger Natriumchloridlösung bei 35 °C zeigen, dass sich das Potential je nach Nachbehandlung und Nickelgehalt in der Zink-Nickel-Schicht zu deutlich positiveren Werten verschiebt und im ungünstigsten Falle sogar das von Stahl übersteigt (Abb. 10)! Während die reine Zinkschicht mit -0,79 VSHE deutlich negativer ist, als reines Eisen (-0,44 VSHE) liegt die Zink-Nickel-Schicht (14 % Nickel) zwischen beiden Potentialen (-0,68 VSHE). Sie ist edler als Zink, hat aber noch einen kathodischen Korrosionsschutz. Eine irisierende Passivierung führt zu einem weiteren Anstieg des Korrosionspotentials auf -0,60 VSHE; nach einer Wärmebehandlung steigt das Potential noch einmal um etwa 90 mV auf -0,51 VSHE an.

Wie dargestellt, steigt der Nickelgehalt beim Passivieren an; manche Schwarzpassivierungen neigen zu einem sehr starken Säureangriff auf die Zink-Nickel-Schicht, sodass sich der Nickelgehalt auf über 17 % erhöht. Der Säureangriff findet an der Oberfläche statt, daher ist der hohe Nickelgehalt an der Oberfläche zu finden und nicht über die gesamte Schichtdicke. Eine aggressive Passivierung kann dabei zu Potentialen von bis zu -0,43 VSHE, das heißt, positiver als Stahl (unter den gegebenen Bedingungen der Messung) führen (dunkelrote Linie in Abb. 10). Eine solche Schicht hat keinen kathodischen Korrosionsschutz mehr und führt bei Beschädigung der Oberfläche zur Korrosion des Grundmetalls in Form von Rotrost bei Eisenwerkstoffen.

Eine sorgfältige Einhaltung der Lösungsparameter Tauchzeit, Tauchtemperatur und pH-Wert sind aus diesem Grund besonders wichtig.

5 Einfluss der Lösungsparameter

Wie beim Passivieren von reinen Zinkschichten schon hinlänglich bekannt, haben unter anderem Parameter wie Tauchtemperatur, Tauchzeit und pH-Wert einen signifikanten Einfluss auf die Optik und den Korrosionsschutz der abgeschiedenen Passivierungsschichten. Alle drei genannten Parameter beeinflussen die Schichtdicke der Passivierungsschicht. Eine zu dünne Schicht hat dabei eine nicht hinreichende Barrierewirkung, eine zu dicke Schicht wird hochrissig und neigt zur Ablösung. Da es sich bei chrom(VI)freien Passivierungen um farblose Schichten handelt (Ausnahme: Schwarzpassivierungen, die gegebenenfalls schwarze Metalloxide enthalten) gibt es einen direkten Zusammenhang zwischen der Optik der Schicht und der Schichtdicke bedingt durch Lichtbrechung und Interferenzen (Abb. 11).

Abb. 11: Lichtbrechung und Interferenzbildung an einer Passivierungsschicht

Abb. 12: Einfluss der Tauchzeit von 35 s (links), 75 s (Mitte) und 180 s (rechts) bei konstanter Temperatur und pH-Wert auf das Erscheinungsbild der Oberfläche

So hat eine bläuliche Schicht üblicherweise eine Schichtdicke zwischen 50 nm und 100 nm, eine irisierende (gelblich, grünlich, rötlich) eine Dicke im Bereich von 250 nm bis 400 nm. Höhere Temperaturen und längere Tauchzeiten führen zu dickeren Schichten, was sich aber nicht in allen Fällen positiv auf den Korrosionsschutz auswirken muss (Abb. 12). Bei 35 Sekunden Tauchzeit erscheint die Passivierungsschicht farblos, nach 75 Sekunden gelblich irisierend (Schichtdicke ca. 150 nm – 200 nm) und bei 180 Sekunden violett rötlich (> 200 nm).

Niedrige pH-Werte (in diesem Beispiel pH 1,6, Optimum pH 2,5) führen zu einem starken Angriff auf die Zink-Nickel-Schicht und einer verminderten Schichtbildung (Rücklösung der Passivierungsschicht). Bei pH 3,5 ist der Säureangriff zu gering und es kommt ebenso nicht zu einer ausreichenden Schichtbildung. Optimal sind in diesem Beispiel pH 2,1 und pH 2,5 (Abb. 13).

Abb. 13: Abhängigkeit vom pH-Wert bei gleicher Tauchzeit und Tauchtemperatur von pH 1,6 (links) über pH 2,1, pH 2,5 bis pH 3,5 (rechts); der optimale pH-Wert der aufgeführten Passivierung beträgt pH 2,5

6 Einfluss von Lösungsverunreinigungen

Der Eintrag von Zink- und Nickelionen in die Passivierungslösung kann nicht verhindert werden, da sie ein Bestandteil der Schichtbildungsreaktion sind (Gl. <1>). Bei komplett beschichteten Bauteilen, (keine Hohlräume oder unbeschichtete Bereiche) kann bei entsprechender Betriebsweise ein Anstieg der Eisenionen verhindert werden. Wichtig ist, dass auch eventuell in die Passivierungslösung gefallene Bauteile sofort entfernt werden. Abbildung 14 zeigt den typischen Anstieg von Zink- und Nickelionen in einer unbehandelten Passivierungslösung über die Zeit bei konstantem Wareneintrag. Der Nickelgehalt macht ungefähr 10 % des Gesamtmetaleintrags aus. In Abhängigkeit von der eingesetzten Passivierung führt ein Zinkgehalt von mehr als 15 g/l zu starken optischen Veränderungen (Schleierbildung) und einer Reduzierung des Korrosionsschutzes (Abb. 15). Noch viel kritischer wirken sich Eisenionen aus; hier tritt schon ab 50 ppm eine gelbliche Verfärbung sowie ein deutlicher Einbruch des Korrosionsschutzes auf (Abb. 16).

Abb. 14: Anstieg von Fremdmetallionen (Zn2+, Ni2+) in einer Passivierungslösung

Abb. 15: Einfluss der Metallionenverunreinigung (von links nach rechts: 0 g/l Zn2+, 15 g/l Zn2+, 15 g/l Zn2+ + 300 ppm Fe2+) auf den Korrosionsschutz; Versuchsbedingungen 192 h nach ISO 9227

Abb. 16: Einfluss der Metallionenverunreinigung (von links nach rechts: 0 ppm Fe2+, 50 ppm Fe2+, 150 ppm Fe2+) auf den Korrosionsschutz; Versuchsbedingungen 192 h nach ISO 9227

Abb. 17: Einfluss der Metallionenverunreinigung (von links nach rechts: 0 g/l Ni2+, 1,0 g/l Ni2+, 2,0 g/l Ni2+) auf den Korrosionsschutz; Versuchsbedingungen 192 h nach ISO 9227

Aus diesem Grund müssen Passivierungslösungen, wenn die entsprechenden Zink- beziehungsweise Eisengehalte erreicht sind, verdünnt oder komplett neu angesetzt werden. Durch Einsatz von Ionenaustauschern, die vorrangig Zink- und Eisenionen aus der Lösung entfernen, kann die Passivierungslösung stets unterhalb eines kritischen Zink- und Eisengehalts gehalten und damit eine unendliche Standzeit erreicht werden (Abb. 18). Der Anwendungsbereich kann dabei in deutlich engeren Grenzen gehalten werden (Abb. 19). Wie in verschiedenen Versuchsreihen gezeigt werden konnte, haben die Nickelionen keinen negativen Einfluss auf den Korrosionsschutz (Abb. 17).

Abb. 18: Ionenaustauscher für den Einsatz zur Reinigung der Passivierungslösung

Abb. 19: Anwendungsbereich mit (grüne Linie) und ohne (rote Linie) Ionenaustauscher

Abbildung 18 zeigt die Anlagentechnik eines Ionenaustauschers mit zwei separaten Ionenaustauschersäulen. Während eine Ionenaustauschersäule zur Regeneration des Austauscherharzes dient, werden in der anderen Zink- und Eisenionen aus der Passivierungslösung entfernt. Nach Sättigung des Austauscherharzes werden die beiden Ionenaustauschersäulen ausgepumpt und getauscht. So ist ein kontinuierlicher Betrieb möglich (Abb. 19).

7 Einfluss Anlagenequipment

Ein ausreichendes Spülkriterium, aber auch Anlagenparameter wie Warenbewegung und Umwälzung der Passivierungslösung haben einen Einfluss auf die Abscheidung der Passivierungsschicht. Wie aus Abbildung 1 hervorgeht, kommt es zu einem pH-Wert-Anstieg an der Metalloberfläche innerhalb der Diffusionsschicht und damit zur Fällung des Chrom(III)ions (Gl. <3>). Die Dicke der Diffusionsschicht (und damit auch der Verlauf des pH-Wert-Anstiegs) hängt daher wesentlich von der Lösungs- und Warenbewegung ab. Besonders bei ungleichmäßiger Bewegung kann es dabei auf einem Warenträger zu einer sehr indifferenten Ausbildung der Passivierungsschicht kommen. In Abbildung 20 ist deutlich zu erkennen, dass die Bauteile in der Gestellmitte aufgrund der ungleichmäßigen Luftbewegung nicht schwarzpassiviert sind.

Abb. 20: Ungleichmäßige Ausbildung der Passivierungsschicht aufgrund indifferenter Bewegung der Passivierungslösung

8 Zusammenfassung

Die heute auf dem Markt verfügbaren chrom(III)basierten Passivierungen sind ein entscheidender Baustein für den hervorragenden Korrosionsschutz von Zink-Nickel-Oberflächen. Die Passivierungen auf diesen Schichten übertreffen die Anforderungen nach DIN 50962 auch bei Einsatz von deutlich geringeren Chromkonzentrationen, niedrigerer Temperatur und höheren pH-Werten bezogen auf die Dickschichtpassivierungen der ersten Generation. Aus ökologischer Sicht kann dabei auf Substanzen wie Kobalt, Borsäure oder auch Fluorid verzichtet werden. Viele dieser Passivierungen zeichnen sich durch ihre Temperbeständigkeit aus, was in der Praxis zu einer deutlichen Vereinfachung der Prozessführung genutzt werden kann.

Bei Einsatz und Prozessführung der Passivierungen ist darauf zu achten, dass insbesondere bei aggressiveren Schwarzpassivierungen der Nickelgehalt in der Legierungsschicht nicht zu stark ansteigt. Dies kann andernfalls dazu führen, dass unter ungünstigsten Bedingungen die Schichten positivere Korrosionspotentiale als Stahl und somit keinen kathodischen Korrosionsschutz mehr aufweisen. Zink- und Eisenverunreinigungen wirken sich negativ auf die Optik und den Korrosionsschutz der Passivierungsschichten aus und müssen regelmäßig überwacht werden. Ionenaustauscher können diese Metallionen beseitigen und so zu einer unendlichen Standzeit führen. Ein negativer Einfluss von Nickelionen kann nicht festgestellt werden. Besonders bei Schwarzpassivierungen ist eine homogene Bewegung der Passivierungslösung erforderlich, um eine gleichmäßige Schwarzfärbung zu gewährleisten.

Literatur

[1] R. Sarmaitis et al.; Transt. Inst. Metal Finishing, 86(7), 53(1999)

[2] E. Karapinar et al.; Interne Schulungsunterlagen Atotech 2015

[3] DIN EN ISO 19598:2017-04, Metallische Überzüge- Galvanische Zink- und Zinklegierungsüberzüge auf Eisenwerkstoffen mit zusätzlichen chrom(VI)freien Behandlungen