Von Dipl.-Phys. Frank-Holm Rögner, Fraunhofer-Institut für Organische Elektronik, Elektronenstrahl- und Plasmatechnik FEP, Dresden

Die Reinigung von Oberflächen ist über alle Industriebranchen hinweg ein notwendiger Bestandteil der Fertigungskette. Darüber hinaus spielt die Reinigung als Wert- und Funktionserhaltungsmaßnahme für die meisten Produkte eine wichtige Rolle im gesamten Lebensdauerzyklus bis hin zum abschließenden Recycling. Die Kosten, die diese Reinigungsmaßnahmen verursachen, sind sowohl volkswirtschaftlich als auch für die konkrete Produktion immens. Je nach Produkt und Herstellungsverfahren fallen allein in der industriellen Teileproduktion bis zu 30% der Produktionskosten für die Reinigung von Oberflächen an unterschiedlichen Stellen der Fertigungskette an. Demzufolge steht die Reduzierung von Reinigungskosten in vielen Firmen sehr weit oben auf der Forderungsliste. Dem gegenüber steht oft die Unsicherheit, wie Reinigungskosten überhaupt reduziert werden können. Die Frage nach den Hauptfaktoren der Kostenbestandteile bei der Reinigung und deren Beeinflussungsmöglichkeiten oder die Abwägung zwischen Investitions- und Betriebskosten sind wichtige Punkte. Das Verständnis für die grundlegenden Prozesse, die bei einer Oberflächenreinigung ablaufen ist für die Beantwortung dieser Fragen ebenso notwendig wie die Details bei der technischen Umsetzung. Diese Aufgabe kann heute nur durch interdisziplinäres Arbeiten von der Konstruktion über die Technologieentwicklung, die Fertigungsplanung bis zum Kundendienst sowie mit den Spezialisten aus Reinigungsanlagenbau und Reinigungsmedien gelöst werden. Eine spezielle Herangehensweise für eine Kostenoptimierung ist erforderlich, um nicht in die Falle der Kosteneinsparung um jeden Preis zu geraten. Einen Schwerpunkt bildet dabei die Trocknung. Viel zu oft werden Reinigungsverfahren vordergründig nach dem Reinigungsergebnis ausgewählt und Trocknungsergebnisse beziehungsweise -anforderungen spielen kaum oder nur eine untergeordnete Rolle, obwohl darauf ein erheblicher Energiebedarf und apparativer Aufwand entfällt.

1 Kosten

Bevor im Folgenden die Einflussmöglichkeiten auf die Kosten der industriellen Reinigung herausgearbeitet werden, ist es erforderlich, die Begrifflichkeiten darzustellen. Der Begriff Kosten ist in der heutigen Zeit eher negativ besetzt und wird in Vertragsverhandlungen oft fälschlicherweise losgelöst von den verursachenden Faktoren diskutiert. Deshalb soll dieser Zusammenhang hier vorab klargestellt werden.

Kosten sind die (buchhalterisch) negativen monetären Konsequenzen einer Aktion angesichts eines bestimmten Planes und Entscheidungsfeldes. Dabei sind im Fall der industriellen Reinigung die Begriffe wie folgt zu definieren:

- das Entscheidungsfeld:

das für den Nachfolgeprozess erforderliche Reinigungsergebnis - der Plan:

die Reinigungstechnologie - die Aktion:

der (maschinell) umgesetzte Reinigungsprozess.

Letztlich bestimmen diese drei Einflussgrößen die Reinigungskosten. Das notwendige Reinigungsergebnis bestimmt den erforderlichen Aufwand und die technische Umsetzung des Reinigungsaufwandes kostet Geld.

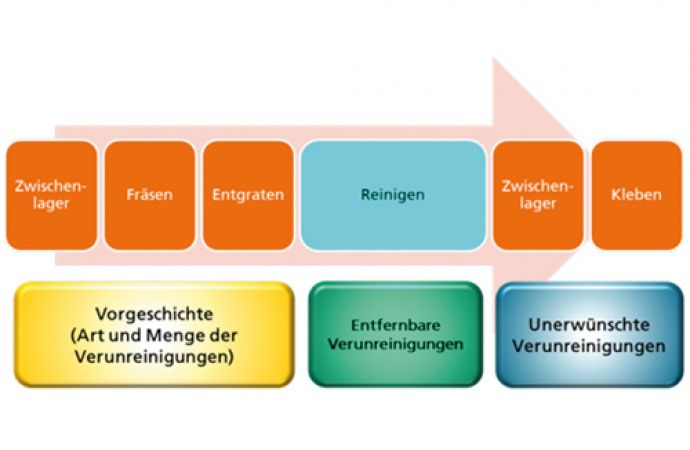

Oft wird leider übersehen, dass Reinigen nicht nur aus dem Entfernen der Verschmutzung (Kontamination) von der Oberfläche besteht, sondern die Verschmutzung auch entsorgt, das Reinigungsmedium wieder entfernt und letztlich das Bauteil nach einer Reinigung mit flüssigen Medien auch wieder getrocknet werden muss (Abb. 1). Der Trocknungsschritt verursacht insbesondere bei wässrigen Reinigungsprozessen einen erheblichen Anteil des Energiebedarfs, daher lohnt hierzu eine genauere Betrachtung.

Abb. 1: Grundelemente eines Reinigungsprozesses mit flüssigen Medien

2 Nutzen der Reinigung – Eine Definitionsfrage

Mit der Festlegung des Reinigungsergebnisses erfolgt gleichzeitig der größte Einfluss auf die Reinigungskosten. Alle nachfolgenden Schritte sind nur noch kosmetischer Natur.

Es sollte immer bewusst sein, dass jede noch so geringe Entfernung von Kontaminationen von einer Oberfläche Aufwand bedeutet und damit Kosten verursacht. Deshalb ist diese Festlegung mit besonderer Sorgfalt und ausreichend fundiert zu treffen.

Reinigung bedeutet die Entfernung unerwünschter Stoffe (Verunreinigungen) von der Oberfläche von Werkstücken bis zu einem erforderlichen, vereinbarten oder möglichen Grad. Dabei ist der erreichbare Reinheitsgrad abhängig vom Reinigungsverfahren sowie der Art und Beschaffenheit der Verunreinigung.

Damit gilt es zu klären, welche und wieviel Verunreinigungen sich auf der Oberfläche befinden und welche und wieviel Verunreinigungen davon störend für den nachfolgenden Produktionsschritt sind. Um alle Einflussgrößen zu erfassen, muss die gesamte Produktionskette betrachtet werden (Abb. 2).

Abb. 2: Beispiel für eine Prozessketten-Betrachtung

Nicht immer ist diese Frage klar und analytisch fundiert zu beantworten. Wird in diesem Fall ein Reinigungsgrad (z.B. aus Erfahrung) vereinbart, sollte ebenfalls klar sein, dass damit Kosten verursacht werden. Leider noch sehr oft anzutreffende Vereinbarungen wie fett- und fleckenfrei sind dafür gänzlich ungeeignet. Dieses Reinigungsergebnis ist weder technisch erreichbar noch prüfbar. Um kalkulierbare Reinigungskosten zu erhalten muss deshalb immer darauf geachtet werden, dass das Reinigungsergebnis auch sinnvoll erreichbar und messbar ist.

Das Gleiche trifft selbstverständlich auch auf den Teilschritt der Trocknung zu. Hier ist es jedoch noch schwieriger, quantitativ den notwendigen Grad der Trocknung zu bestimmen. Für die Beantwortung der kostenrelevanten Frage, was Trocken überhaupt ist, fehlt vielen Akteuren zur Zeit noch das praktikable Handwerkszeug aus einfachen Messverfahren und Grundlagenerkenntnissen zum Einfluss von Oberflächen-Restfeuchte auf Transport, Lagerung und die nachfolgenden Technologieschritte. Hier besteht nach wie vor ein F&E-Nachholbedarf. Das Trocknungsergebnis anschließend auch in gleichbleibender Qualität zu erzielen bzw. nachvollziehbar und messbar zu prüfen, ist ebenfalls eine Herausforderung. Aus diesem Grund werden viele Trocknungsprozesse mit (kostenintensiven) Sicherheitsreserven versehen. Hier bietet sich ein großes, noch stiefmütterlich behandeltes Optimierungspotential.

Das Grundprinzip Reinigen (und Trocknen) nur so viel wie nötig ist die einzige Chance in dieser entscheidenden Planungsphase, die später entstehenden Kosten so niedrig wie möglich zu halten. Günstiger geht es nur noch mit Reinigungsvermeidung. Da es energetisch deutlich günstiger ist, Kontaminationen auf eine Oberfläche zu bringen, als sie wieder davon zu entfernen, lohnen sich alle Aufwendungen, die störende Kontaminationen von Oberflächen vermeiden.

Die günstigste Reinigung ist keine Reinigung.

3 Aufwand der Reinigung – Die Technologie

Steht das notwendige Reinigungsergebnis fest, ergibt sich daraus der Reinigungsaufwand.

Unter Kostenaspekten heißt das, eine Reinigungstechnologie zu finden, die das gewünschte Ergebnis mit optimalem Energie-, Logistik- und Personaleinsatz erreicht. Unter diesem Gesichtspunkt müssen alle vier genannten Grundelemente einer Reinigungstechnologie betrachtet werden. Schwerpunktmäßig wird hier nur auf die Trocknung ausführlicher eingegangen.

3.1 Kontamination lösen

Soll eine Kontamination von einer Oberfläche gelöst werden, müssen die Bindungskräfte überwunden werden.

Die Energie zum Lösen von Kontaminationen kann in unterschiedlicher Form aufgewendet werden. Für alle Reinigungsprozesse gleich sind dabei die grundlegenden Energieformen (mechanische, thermische und chemische Energie). Allein die Kombinationsmöglichkeiten aus diesen Grundelementen ergeben die unterschiedlichen Reinigungsprozesse. Die Dauer der Energiezufuhr (Zeit) wird durch die Menge an Kontaminationen bestimmt, die entfernt werden müssen. Die Bindungskräfte bestimmen die Mindest-Energiedichte am Ort des Geschehens. Für ein gegebenes System aus Materialoberfläche, Art der Kontamination, Menge an Kontamination und festgelegtem Reinigungsergebnis ergibt sich daraus der minimale Aufwand (physikalisch: die Arbeit), die für diesen Reinigungsprozess mindestens aufgewendet werden muss.

Das Ziel für eine Minimierung des Reinigungsaufwandes und damit der Kosten liegt in dieser Phase ausschließlich im Finden einer günstigen Kombination von Energieformen, die der erforderlichen Mindestenergie möglichst nahe kommt – einfach ausgedrückt: Das optimale Reinigungsverfahren muss gefunden werden.

3.2 Kontamination abtransportieren und entsorgen

Ist die Kontamination von der Oberfläche gelöst, muss verhindert werden, dass eine Rekontamination erfolgt. In der Regel wird das erreicht indem die abgelösten Kontaminationen aus der unmittelbaren Umgebung der Oberfläche entfernt werden.

Abtransportierte Kontaminationen müssen schließlich aus dem Prozess entfernt werden, um überhaupt eine Reinigungswirkung aufrechterhalten zu können. Gleich, ob aufkonzentrierte Kontaminationen aus Filtern oder Ölabscheidern oder emulgierte Kontaminationen zusammen mit dem Reinigungsmedium entsorgt werden, es ist ein zu kalkulierender Aufwand.

Ganz allgemein gilt für alle Reinigungsverfahren: Der erforderliche Aufwand für diesen Prozessschritt steigt mit der Menge an eingebrachter Kontamination und – nicht zu vergessen – mit steigenden Forderungen an das Reinigungsergebnis.

3.3 Reinigungsmedium entfernen

Nachdem die unerwünschten Kontaminationen von der Oberfläche entfernt und erfolgreich abtransportiert und entsorgt wurden, ist die Reinigung in aller Regel noch nicht am Ziel. Jetzt befindet sich eine neue Kontamination, nämlich das Reinigungsmedium, auf der Oberfläche. Die Entfernung des Reinigungsmediums von der Oberfläche ist zum Beispiel bei wässrigen Reinigungsverfahren mit erheblichem Aufwand verbunden. Die einzige Chance ist eine kaskadierte Verdünnung der Konzentration (umgangssprachlich: Spülung), da insbesondere die Reinigungsmedien funktionsbedingt eine hohe Affinität zu Oberflächen haben. Sind verbliebene Reinigungsmedien einmal auf einer Oberfläche angetrocknet, ist eine Entfernung nur mit hohem Aufwand möglich. Organische Lösemittel mit einem niedrigen Siedepunkt haben hier naturgemäß erhebliche Vorteile, da sie unter geringer Energiezufuhr rückstandsfrei von der Oberfläche verdampfen. Zu beachten ist, ob das auch für alle Inhaltsstoffe eines lösemittelbasierten Reinigungsmediums der Fall ist.

Im Prinzip gelten für diesen Prozessschritt alle Einflussfaktoren aus den Abschnitten 3.1 und 3.2 analog für das Reinigungsmedium. Zu beachten ist, dass mit der Verschleppung des Reinigungsmediums auch darin enthaltene Kontaminationen in den Spülprozess gelangen. Das Medium, welches die Oberfläche als letztes berührt, bestimmt mit seinem Zustand oft das Reinigungsergebnis. Deshalb gilt auch hier: Hohe Forderungen an das Reinigungsergebnis treiben den Aufwand für die Entfernung des Reinigungsmediums in die Höhe.

3.4 Oberfläche trocknen

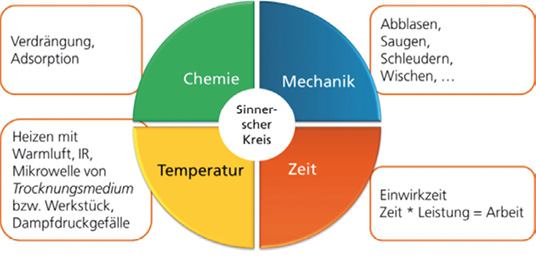

Für Reinigungsprozesse mit flüssigen Medien ist die abschließende Aufgabe, alle auf der Bauteiloberfläche verbliebenen Flüssigkeiten, in der Regel die Spülflüssigkeit, zu entfernen. Ist bei organischen Lösemitteln für die thermische Trocknung nur eine geringe Energiezufuhr notwendig, muss für die Entfernung von Wasser auf Grund seiner hohen Verdampfungsenthalpie enorme Energie für eine auf Verdampfung basierende Trocknung aufgewendet werden. In Anlehnung an den eigentlichen Prozess der Abreinigung von Verschmutzungen lässt sich auch für den Trocknungsschritt ein Sinner’scher Kreis (Abb. 3) ansetzen, denn die möglichen Energieformen für den Trocknungsprozess beschränken sich ebenfalls auf chemische, mechanische und thermische Energie. Damit ist wieder leicht ersichtlich, dass es auf eine geschickte Kombination von Energieformen ankommt, um den Trocknungsaufwand mit effektiven Methoden zu reduzieren (Abb. 4).

Abb. 3: Angepasster Sinner’scher Kreis für den Trocknungsprozess

Abb. 4: Übersicht Trocknungsprinzipien

Die hohe Verdampfungsenthalpie von Wasser suggeriert, vorzugsweise andere Energieformen zu nutzen und möglichst viel Wasser auf anderem Wege von der Oberfläche zu entfernen. Schleudern, Abblasen, Verdrängen, Slow lift-out sind nur einige beispielhafte Lösungen für mechanische Verfahren. Für sensible Materialien kann es auch vorteilhaft sein, Wasser durch Lösemittel (z.B. HFE – Hydrofluorether) zu verdrängen.

Als finaler Trocknungsschritt wird danach in den meisten Fällen noch eine Trocknung durch Verdampfung eingesetzt. Dafür gibt es zwei grundsätzliche Möglichkeiten, die beide darauf basieren, ein großes Dampfdruckgefälle zwischen der Restflüssigkeit und der Umgebung aufrecht zu erhalten, um eine hohe Verdampfungsrate zu erzielen:

- Temperaturerhöhung der zu verdampfenden Flüssigkeit (Warmlufttrockung, Prinzip Harter-Trockner, Infrarot-Trocknung, Mikrowellen-Trockner)

- Erniedrigung des Umgebungsdrucks (Vakuum-Trocknung).

Zu beachten ist, dass auch bei einer Vakuumtrocknung die Verdampfungsenthalpie zugeführt, also geheizt werden muss.

Beispielhaft für oft verwendete Trocknungsverfahren sind in Tabelle 1 die Vor- und Nachteile kurz zusammengefasst.

4 Zusammenfassung

Die industrielle Reinigung und Trocknung ist in der Regel aufwändig und verursacht damit hohe Kosten im Produktionsprozess. Umso dringender ist es, die Entstehung der Kosten genau zu kennen, um sie beeinflussen zu können. Die Trocknung steht dabei zu Unrecht nicht immer im Fokus, bietet jedoch ein großes Optimierungspotential. Die Trocknung bei wässrigen Reinigungsprozessen generell als Kostentreiber zu verurteilen, ist sicher nicht richtig. Eine ungünstige Kombination aus Produkt, Reinigungsprozess und Trocknung kann jedoch schnell zu einem Kostentreiber werden. Deshalb ist eine Betrachtung der gesamten Produktionskette für die Planung eines optimierten Reinigungsverfahrens unverzichtbar.

Bestimmender Hauptfaktor für die entstehenden Kosten ist und bleibt die Festlegung des zu erreichenden Reinigungsergebnisses. Deshalb muss die Frage nach der erforderlichen Sauberkeit und Restfeuchte der Teileoberflächen mit Akribie beantwortet werden. Eine leichtfertige Verschärfung der zulässigen Restkontamination um eine Größenordnung wird den Reinigungsaufwand mindestens verdoppeln.

Die preiswerteste Reinigung ist jedoch keine Reinigung. Alle Aufwendungen, Kontaminationen und damit Reinigung zu vermeiden, zahlen sich immer aus!

Das Fraunhofer FEP als Mitglied der Fraunhofer-Allianz Reinigungstechnik beschäftigt sich seit mehr als 15 Jahren mit der Beratung und Planung von Reinigungs- und Trocknungsprozessen für manuelle Reinigungsschritte bis hin zu vollautomatisierten Produktionslinien. Sowohl neue Reinigungsprozesse als auch die Optimierung vorhandener Reinigungs- und Trocknungsanlagen, sowie die Schadensanalytik beim Versagen von etablierten Reinigungs- und Trocknungsanlagen sind Teil der Arbeit des Fraunhofer FEP. Aus dieser Erfahrung heraus veranstaltet die Fraunhofer-Allianz Reinigungstechnik in Kooperation mit der Fraunhofer Academy ein jährliches Grundlagenseminar Industrielle Reinigungstechnik als Weiterbildungsangebot.

- www..fep.fraunhofer.de