... mittels plasmaaktivierter chemischer Gasphasenabscheidung (PECVD)

Von Tobias Radny1), Rolf Schäfer1) und Sven Ulrich2)

Eine neue Niederdruck-Mikrowellen-Plasmarundquelle bietet die Möglichkeit zur Abscheidung von Hochleistungsschutzschichten aus a-C:H mit Raten von bis zu 6 µm/h in zweifach rotierenden Batchprozessen, wie sie beispielsweise zur Beschichtung von Bauteilen und Werkzeugen eingesetzt werden. Die lange Prozessstabilität, die leichte Reinigung und die Möglichkeit der aktiven Prozessregelung erlauben dabei innerhalb eines Batchprozesses über 10 µm dicke Schichten aus DLC abzuscheiden und somit Beschichtungen im industriellen Maßstab vorzunehmen. Durch den breiten Arbeitsdruckbereich im parallelen Betrieb mit PVD-Prozessen (z.B. Magnetronzerstäuben oder Arc-Verdampfen) eignet sich das System zur Herstellung von neuen Schichtsystem aus Nanokompositen. Je nach Material erlaubt die Einrichtung einen gleichzeitigen Einsatz als Reinigungs- und Trockenätzquelle.

High-rate Deposition of Hydrogenated Amorphous Carbon Coatings (a-C:H) Using Plasma-Activated Chemical Gas-Phase Deposition (PECVD)

A new low-pressure microwave plasma source offers the possibility of depositing high-performance protective coatings made of a-C:H with deposition rates up to 6 µm/hour in a doubly rotating batch process such as, for example, the coating of components and tools. A lengthy process stability with a light cleaning action and the possibility of active process control, permit – within a single batch process – the deposition of DLC coatings up to 10 µm thick, thus allowing industrialscale coating thicknesses to be obtained. Thanks to a wide operating pressure window and used with PVD processes (e.g. magnetron sputtering or arc evaporation), the system is ideal for production of new multilayer systems based on nanocomposites. Depending on the materials used, this configuration also allows simultaneous cleaning and dry-etching to be carried out.

1 Einführung

Amorphe Kohlenstoffschichten (DLC) wurden erstmals im Jahre 1971 durch Aisenberg et al. [1] untersucht. Die Kombination von niedriger Reibung bei gleichzeitig hoher Verschleiß- und Korrosionsbeständigkeit erlaubt die Herstellung hocheffizienter Schutzschichten. Damit eine solche Schicht zuverlässig und langlebig funktioniert, sind Schichtdicken von 1 µm bis 10 µm nötig, weshalb die Abscheiderate ein entscheidender Faktor in der industriellen Anwendung von DLC-Schichten ist.

Aufgrund der geringen Zerstäubungsausbeute von Graphit ist für physikalische Gasphasenabscheidungsprozesse wie Magnetronzerstäuben eines Graphittargets im Argonplasma nur eine geringe Abscheiderate zu erwarten. Typischerweise sind dies 200 nm pro Stunde in einer industriellen Lohnbeschichtungsanlage mit 0,5 m3 bis 1 m3 Beschichtungsvolumen. Vielversprechender sind PECVD-Prozesse auf Basis von Acetylen (C2H2) oder Methan (CH4) [2].

Hierzu wurden von Ulrich et al. [3] eine Niederdruck-Mikrowellen-Plasmarundquelle (von robeko unter der Bezeichnung MIRO geführt) entwickelt und Untersuchungen mit zwei vertikal übereinander auf einer von zwei vorhandenen Quellenposition in einer Hauzer HTC 625 PVD Beschichtungsanlage integriert und die Leistungsfähigkeit exemplarisch hinsichtlich der Hochratendeposition von hydrogenisierten amorphen Kohlenstoffschichten vorgestellt. Die hier vorgestellte Plasmaquelle ist eine Weiterentwicklung der von Ulrich entwickelten Quelle und soll für folgende Anwendungen geeignet sein:

- Hochraten-Argonionenätzen zur effizienten Substratreinigung

- Plasmanitrieren

- Plasmacarbonitrieren

- Plasmaoxidieren

- Hochratenabscheidung von hydrogenisierten amorphen Kohlenstoffschichten (a-C:H), elementmodifizierter, hydrogenisierter amorpher Kohlenstoffschichten (a-C:H,X mit X z.B. Si, O, F oder Metall)

- Hochratenabscheidung von kohlenstoffbasierten Nanokompositschichten (z.B. TiC/a-C, (V,Al)(C,N)/a-C).

- flexibel einsetzbare Quelle in PECVD- und PVD-Hybridbeschichtungsprozessen im industriellen Maßstab und im Niederdruckbereich (0,1 Pa bis 10 Pa)

2 MIRO von robeko

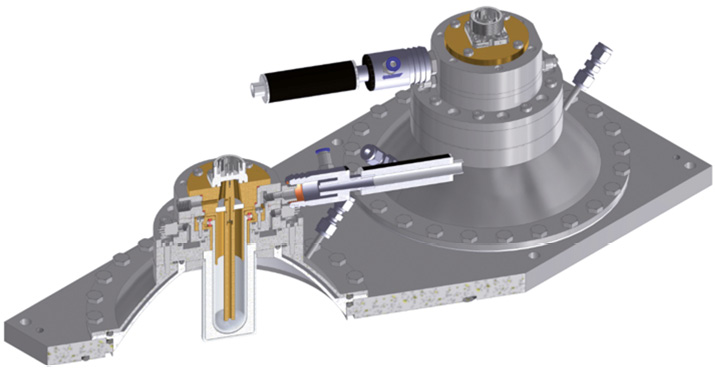

Der grundlegende Aufbau der Plasmaquelle ist in Abbildung 1 dargestellt. Die Anregung des Plasmas erfolgt durch Mikrowellenstrahlung (Wellenlänge 122 mm), welche über eine luftgekühlte Monopolantenne in den Prozessraum emittiert wird. Durch den zusätzlich verwendeten wassergekühlten, doppelwandigen, parabolischen Reflektor mit Brennpunkt im Zentrum dieser Antenne wird das elektrische Feld der Mikrowellenstrahlung in einen quasi-parallelen Strahl geformt. Daraus resultiert eine gegenüber einer Monopolantenne homogenere und erhöhte elektrische Feldstärke im Fernfeld der Antenne.

Abb. 1: Aufbau der Hochleistungsmikrowellen-Plasmaquelle mit luftgekühlter Mikrowellenantenne und wassergekühltem, doppelwandigem, parabolischem Reaktor

Die Antenne selbst wird luftgekühlt und liegt an Atmosphäre – der Vakuumübergang erfolgt durch ein mikrowellentransparentes Quarzglas, welches durch einen im Vakuum liegenden Aufbau aus wärmeleitfähigem und mikrowellentransparenten Material thermisch vom Plasma entkoppelt und vor direkter Beschichtung geschützt wird. Die Beschichtung des Antennenaufbaus spielt insbesondere im Fall von DLC-Schichten eine große Rolle – DLC absorbiert Mikrowellenstrahlung und nimmt dadurch einen Teil der Energie auf – weshalb die hier gezeigte Plasmaquelle eine schnelles Austauschen oder Reinigen des äußeren Beschichtungsschutzes ermöglicht, falls erforderlich.

Mikrowellenleistungen bis 3 kW können über eine Antenne eingekoppelt werden. Zur Beschichtung größerer Flächen können mehrere Quellen störungsfrei miteinander kombiniert werden. Die Quelle kann in einem Druckbereich von 0,15 Pa bis 5 Pa betrieben werden. Dies erlaubt ein kombinieren mit PVD-Prozessen wie Zerstäuben – welche typischerweise in einem Bereich zwischen 0,2 Pa und 0,6 Pa betrieben werden. Derartige Zerstäubungsverfahren werden beispielsweise zur Erzeugung von reibungsarmen, temperaturbeständigen, kohlenstoffbasierten Nanokompositschichten mittels PVD- und PECVD-Hybridbeschichtungsprozessen genutzt.

Alle prozessberührenden Teile sind aus Edelstahl, Quarzglas oder Bornitrid gefertigt und ermöglichen die Nutzung gängiger Precursor wie C2H2, CH4, HMDSO, TTIP, TMA sowie Reaktivgasen wie Wasserstoff, Sauerstoff und Stickstoff (H2, O2, N2).

3 Evaluierung von a-C:H Schichten

Neben den in [3] vorgestellten Experimenten wurden weitere Untersuchungen an einer Laboranlage mit spektralem optischen Plasmamonitoring (PLASUS EMICON MC) durchgeführt.

Untersuchungen zur Schichtdickenverteilung von a-C:H-Schichten unter Verwendung von einer und zwei Mikrowellenquellen in einem vertikalen Abstand von 310 mm zeigen, dass eine einzelne Quelle eine gaußförmige Verteilung der Schichtdicke liefert. Aus der Superposition zweier Quellen in 310 mm Abstand ergibt sich eine homogene Beschichtung über eine Breite von 330 mm. Dies zeigt, dass ein Aufbau mit mehreren Quellen genutzt werden kann, um Großflächen zu beschichten.

Auf statischen Substraten wurden Wachstumsraten von bis zu 35,8 µm/h gemessen. Dies entspricht in der verwendeten Beschichtungsanlage etwa 6 µm/h bei zweifacher Substratrotation. Den größten Einfluss auf die Wachstumsrate besitzt dabei der Gasfluss an Methan.

Untersuchungen mittels Plasmamonitor zeigen, dass sich über die eingekoppelte Mikrowellenleistung die Zusammensetzung der Schichten beeinflussen lässt. Höhere Leistungen führen zu einer stärkeren Fragmentation des Methans. Mit steigender Leistung sinkt der Anteil an schichtbildenden CxHy-Molekülen und -Radikalen im Plasma. Stattdessen wird vermehrt atomarer Wasserstoff beobachtet (Abb. 2). Über die Leistung lässt sich somit bei ansonsten gleichbleibendem Prozess der Grad der Hydrogenisierung anpassen.

Abb. 2: Intensität charakteristischer Emissionslinien im Plasma über die eingekoppelte Mikrowellenleistung, normiert auf die Intensität der Argon-Linie bei 750 nm und die jeweilige Intensität bei 3 kW

Abb. 3: Zeitlicher Verlauf der Emissionslinien von C, CH und H normiert auf Ar bei 750 nm über eine Prozessdauer von 9000 s. Ab etwa 7500 s wird ein Einfluss auf die Linien durch eine abschirmende DLC-Beschichtung beobachtet

Weiterhin wurde der zeitliche Verlauf der Kohlenstoff- Kohlenwasserstoff- und Wasserstoff-Linien (C, CH, H) über einen Prozess mit 2,5 Stunden Laufzeit überwacht (Abb. 3). Bis etwas 2 Stunden Laufzeit wird der Prozess nicht durch die auf der Antenne abgeschiedene DLC Schicht beeinflusst, danach wird ein Anstieg der CH-Linie deutlich, der mit der reduzierten effektiv im Plasma eingekoppelten Leistung zusammenhängt. Die maximal mögliche Laufzeit vor vollständiger Abschirmung der Antenne zum Plasmaraum hin hängt dabei neben dem Methanfluss auch von der eingekoppelten Leistung, der Position der Gaseinlässe in der Kammer und dem Verhältnis von Argon zu Methan ab. Ein zeitliche Stabilisierung und Optimierung beziehungsweise Verlängerung der Laufzeit kann durch eine kontinuierliche Rückkoppelung der Plasmamonitorsignale an die Plasmaquelle und Anpassung von Leistung und Gasflüssen erzielt werden.

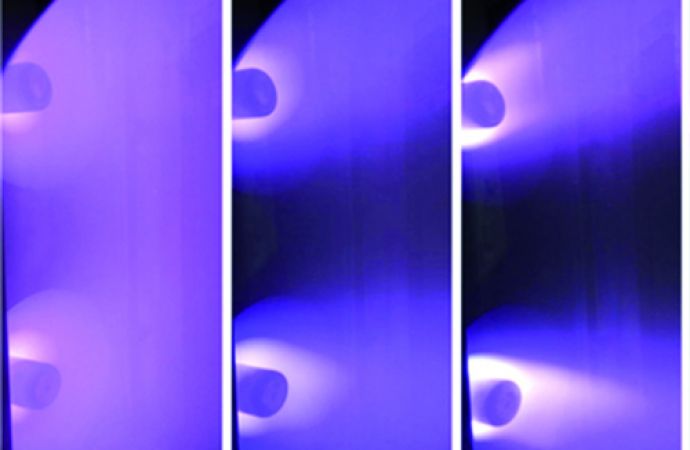

Eine weitere Möglichkeit der Einflussnahme auf das hier erzeugte Plasma kann durch die Überlagerung mit magnetischen Feldern realisiert werden. So ist es möglich, das diffuse, in Substratnähe nahezu homogene Plasma in Strahlen zu fokussieren (Abb. 4) oder mittels Elektronzyklotronresonanz (ECR) bei einer Mikrowellenfrequenz von 2,45 GHz die Plasmazündung gänzlich in Substratnähe hin zu verschieben und zu lokalisieren, wenn die magnetische Flussdichte 875 G beträgt.

Abb. 4: Formung eines Plasmastrahls mittels externen Magnetfeldes, wobei die magnetische Flussdichte von links nach rechts ansteigt

4 Zusammenfassung

Die hier vorgestellte Plasmaquelle MIRO von robeko bietet die Möglichkeit zur Abscheidung von Hochleistungsschutzschichten aus a-C:H mit Raten von bis zu 6 µm/h in zweifach rotierenden Batchprozessen, wie sie beispielsweise zur Beschichtung von Bauteilen und Werkzeugen eingesetzt werden. Die lange Prozessstabilität, die leichte Reinigung und die Möglichkeit der aktiven Prozessregelung erlauben dabei innerhalb eines Batchprozesses über 10 µm dicke Schichten aus DLC abzuscheiden. Damit ist es mit der MIRO möglich, a-C:H Beschichtungen im industriellen Maßstab herzustellen sowie durch den weiten Arbeitsdruckbereich einen parallelen Betrieb mit PVD-Prozessen wie Magnetronzerstäuben, Arc-Verdampfen und thermischen Verdampfen von Metallen zur Herstellung von neuen Schichtsystem aus Nanokompositen zu realisieren.

Die Wahl der Materialien ermöglicht außerdem den gleichzeitigen Einsatz als Reinigungs- und Trockenätzquelle, so dass alle Aufgaben von der Vorbehandlung bis zur Beschichtung durch eine Quelle realisiert werden können.

Literatur

[1] S. Aisenberg, R. Chabot: Ion-Beam Deposition of Thin Films of Diamondlike Carbon; J. Appl. Phys.42 (1971)7, S. 2953

[2] H. Moriguchi, H. Ohara, M. Tsujioka: History and Applications of Diamond-Like Carbon; SEI Technical Review, Nr. 82 (2014)April, S. 52-58

[3] S. Ulrich, J. Ye, M. Stüber, H. Leiste, R. Tietema, I. Kolev, T. Krug: High Performance Microwave Plasma Source for; in Society of Vacuum Coaters 55th Annual Technical Conference Proceedings, Santa Clara, CA April 28–May 3, 2012

[4] L. Niederberger, H. Holleck, H. Leiste, M. Stüber, S. Ulrich, H. Baumann: Alloyed and hydrogenated diamond-like carbon thin films deposited by a new high performance microwave low pressure plasma source; Surf. Coat. Technol., Nr. 174-175 (2003),

S. 708-712

Kontakt

Dipl.-Phys. Tobias Radny, robeko GmbH & Co. KG, An der Heide 3b, D-67678 Mehlingen; Tel: +49 6303 999 67-14; E-Mail: radny.tobias@robeko.de

- www.robeko.de

1) robeko GmbH & Co. KG, Mehlingen

2) Institute for Applied Materials, Applied Materials Physics (IAM AWP), Karlsruhe Institute of Technology (KIT)