Von Prof. Dr. Burhard Heine, Hochschule Aalen

Die Realisierung von hochwertigen Produkten aus Leichtbauwerkstoffen setzt voraus, dass möglichste viele Parameter der Werkstoffe eine Verbesserung gegenüber dem Stand der Technik erzielen. Zu betrachten sind hier im ersten Schritt die Kennwerte bei mechanischer Belastung, wie der Elastizitätsmodul sowie die Grenzwerte für die mechanische Spannung beim Versagen. Diese Werte werden im Hinblick auf die Dichte der jeweiligen Werkstoffe bewertet. Des Weiteren sind insbesondere bei Leichtmetallen die Korrosionsanfälligkeiten zu berücksichtigen. Um Produkte herstellen zu können, müssen die Metalle in vielen Fällen beispielsweise aus Blechen als Ausgangsmaterial mechanisch verformt werden - auch die hierfür vorliegenden Kennwerte beeinflussen den möglichen Einsatz der Leichtbauwerkstoffe.

Lightweight Construction with Metallic Materials

Creating high-end products from lightweight materials assumes that various properties of the materials used, brings with it an improvement over similar products made from conventional materials. Of critical importance at the outset is a knowledge of the various parameters related to mechanical loading such as the elasticity modulus and the limiting value of mechanical stress to failure. These parameters are assessed in terms of the density of materials to be used. In addition, and especially in the case of light metals, corrosion resistance must be considered. To manufacture a product, the metals must in most cases be mechanically formed, as is the case when metal sheet is the starting material. Here too, the relevant parameters determine whether a lightweight metal can be used.

Abbildung 1 zeigt Gesichtspunkte einer Kostenreduzierung, eines schonenden Umgangs mit den verfügbaren Ressourcen und der Umwelt bei der Fertigung wie auch beim Betrieb eines Bauteils. Ein ganz wesentlicher Aspekt zur Minimierung der Betriebskosten ist der letztgenannte Punkt. Er führt unmittelbar zum Gegenstand dieses Beitrags, der Umsetzung des Prinzips Leichtbau.

Abb. 1: Gesichtspunkte einer kostenreduzierenden Fertigungsweise und Betriebsweise

1 Die Verhältnis Versagensspannung/Dichte und Elastizitätsmodul/Dichte

Während die Definition des Elastizitätsmoduls als Proportionalitätskoeffizient zwischen Spannung σ und Dehnung ε selbsterklärend ist (Abb. 2; AFK: hier mit 45 % bis 50 % Aramidfasern verstärktes Epoxidharz; GFK: hier mit 65 % bis 70 % Glasfasern verstärktes Epoxidharz; CFK: hier mit 65 % bis 70 % Kohlenstofffasern verstärktes Epoxidharz), erfordert die Definition des Begriffs Versagensspannung einige erklärende Worte.

Abb. 2: Elastizitätsmodul von Werkstoffen

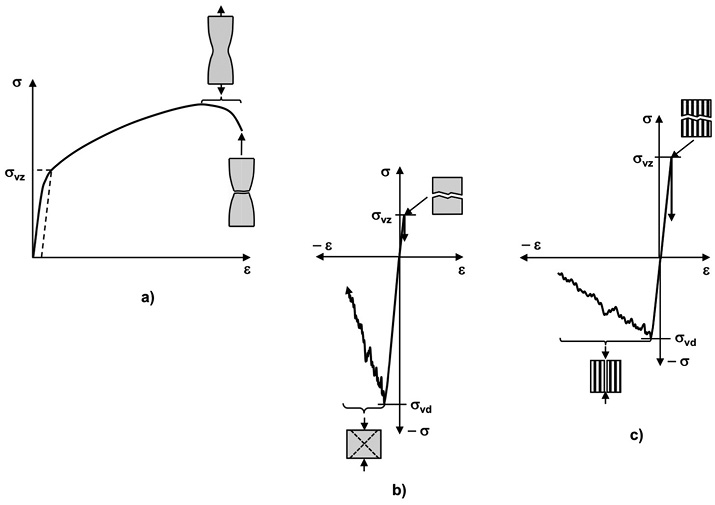

Im Sinne des Konstrukteurs versagt ein Bauteil mit Auftreten einer plastischen Verformung, einer Rissbildung oder des Bruchs. Daher liegt die Versagensspannung werkstoffgruppenabhängig bei den Kennwerten, die in Abbildung 3 widergegeben sind: Bei den plastisch mehr oder weniger gut verformbaren Metallen und monolithischen Kunststoffen wird die Versagensspannung σvz im Zugversuch bei Erreichen einer gewissen plastischen Dehnung ermittelt (bei Metallen i. A. 0,2 % und bei Polymeren i. A. 1,0 %; Abb. 4a). Bei den plastisch nicht verformbaren Keramiken und Silikatgläsern wird sie dagegen mit Eintreten des ersten Anrisses angegeben, wobei wegen der Risssensibilität die Versagensspannung σvz bei Zugbeanspruchung erheblich unter der bei Druckbeanspruchung σzd liegt (Abb. 4b).

Abb. 3: Versagensspannung von Werkstoffen

Abb. 4: Definition der Versagensspannung bei Metallen und monolithischen Kunststoffen (a), Keramiken und Silikatgläsern (b) sowie faserverstärkten Duroplasten (c)

Umgekehrtes gilt für die faserverstärkten Duroplaste. Demzufolge differieren bei keramischen Werkstoffen die im Zugversuch und Biegeversuch und bei faserverstärkten Duroplasten die im Zug- und Druckversuch ermittelten Versagensspannungen deutlich (Abb. 3). Bei letzteren liegt die Versagensspannung σvz bei Zugbeanspruchung erheblich über der bei Druckbeanspruchung σzd, bei der es frühzeitig zur Delamination zwischen Faser und Duroplastmatrix kommt (Abb. 4c). Die Definition der Dichte als Quotient aus Masse m und Volumen V ist dagegen wieder selbsterklärend (Abb. 5).

Abb. 5: Dichte von Werkstoffen

Abb. 6: log E-log ρ-Graphik (nach [2])

Soll die Masse eines Bauteils minimiert werden, so kann dies über eine zweckdienliche Wahl eines Werkstoffs und der anschließenden Angabe der Wanddicke des Bauteils geschehen. Konzepte, wie dies in Abhängigkeit vom Belastungsfall geschehen kann, sind in [1] dargestellt. Darf die Verformung eines Bauteils zum Beispiel wegen einer Beschränkung des Verformungsfreiraums oder einer Vorgabe der Spaltmaße ein gewisses Maß nicht überschreiten, so können zweckdienliche Werkstoffgruppen aus Abbildung 6 entnommen werden. Darf die Versagensspannung ausgeschöpft werden, so lassen sich zielführende Werkstoffgruppen aus Abbildung 7 beziehungsweise Abbildung 8 entnehmen.

Abb. 7: log σv-log ρ-Graphik bei herrschender Zugspannung (n. [2])

Abb. 8: log σv-log ρ-Graphik bei ganzflächig herrschender Druckspannung (n. [2])

Auf der Masterlinie, welche in ihrer Steigung durch den Beanspruchungsfall gegeben ist, liegen jeweils Werkstoffe, die alle bis auf die Wanddicke hinsichtlich Dimensionierung, Beanspruchung und Masse des Bauteils identisch sind. Geht man auf der Masterlinie nach unten links, so erhöht dies die Wanddicke. Umgekehrtes gilt, wenn man nach oben rechts wandert. Wird die jeweilige Masterlinie nach oben verschoben, so reduziert dies die Masse des Bauteils. Umgekehrtes gilt bei einer Verschiebung der Masterlinie nach unten.

In Abbildung 6 bis Abbildung 8 wurde die Masterlinie für den häufig vorkommenden Fall eines axial auf Zug beanspruchten Stabes so gelegt, dass unter Minimierung der Bauteilmasse zur Bauteilauslegung metallische Werkstoffe gerade noch in Frage kommen. Beryllium-Werkstoffe stehen wegen ihrer Toxizität und Bor- sowie Silizium-Werkstoffe wegen ihrer Sprödigkeit für eine Bauteilauslegung nicht zur Verfügung.

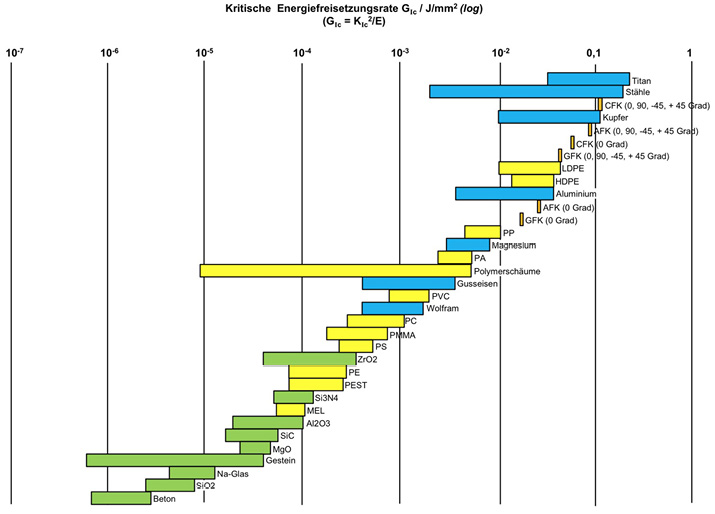

Keramische Werkstoffe sind bei zugbeanspruchten Bauteilen wegen ihrer geringen Bruchzähigkeit (Abb. 9), welche mit einer geringen Versagensspannung verbunden ist (Abb. 7), für eine Bauteilauslegung unter der Prämisse des Leichtbaus ausgeschlossen. (Unter ganzflächig axial wirkender Druckspannung können nicht zu schlanke Bauteile aber durchaus aus Keramik gefertigt werden (Abb. 8)!)

Faserverstärkte Duroplaste kommen dagegen trotz ihrer geringen Bruchzähigkeit (Abb. 9) wegen ihrer hinreichenden kritischen Energiefreisetzungsrate bei Rissfortschritt (Abb. 10), welche mit einer hinreichend hohen Versagensspannung verbunden ist (Abb. 7), für die Leichtbau-Bauteilauslegung in Betracht. (Kunststoffe kommen grundsätzlich trotz ihrer geringen Bruchzähigkeit wegen ihrer vergleichsweise hohen kritischen Energiefreisetzungsrate bei Rissfortschritt an vielen Stellen in Konstruktionen zum Einsatz.)

Abb. 9: Bruchzähigkeit von Werkstoffen

Abb. 10: Kritische Energiefreisetzungsrate von Werkstoffen

1.1 Korrosionsverhalten

Abbildung 6 und Abbildung 7 ist zu entnehmen, dass auf der Seite der metallischen Werkstoffe den hochfesten Magnesium-, Aluminium- und Titanlegierungen sowie Stählen im Hinblick auf Leichtbau die größte Bedeutung zukommt.

Obwohl es eigentlich nicht zum Thema Leichtbauwerkstoffe gehört, sollen doch einige Worte zum Thema Korrosionsgefährdungspotential verloren werden, denn sie beeinflussen die Werkstoffwahl mit: Abbildung 11 zeigt das Standardpotential der Elemente der ersten sechs Perioden. In den Fällen der Elemente Aluminium und Titan, die nur geringfügig edlere Potentiale als die sehr unedlen Alkali- und Erdalkalimetalle aufweisen, reicht der Schutz und, im Falle einer durchgreifenden Beschädigung, die rasche Neubildung der sich bei Sauerstoffkontakt spontan ausbildenden Passivschicht aus, um Korrosionsprozesse hinreichend stark zu verzögern.

Für Magnesium gilt in abgeschwächter Form bis auf die Neubildung der Passivschicht im Falle einer durchgreifenden Verletzung analoges. Eisen (und niedriglegierte Stähle) zeigt im Vergleich zu den vorgenannten Elementen zwar ein deutlich positiveres Potential, bildet aber nur poröse und wenig haftfeste Deckschichten, was dauerhaft einer durchgreifenden Verletzung entspricht und die deutlich höhere Korrosionsanfälligkeit des Eisens erklärt.

Abb. 11: Standardpotential der metallischen Elemente der ersten sechs Perioden

1.2 Verhalten bei Umformung

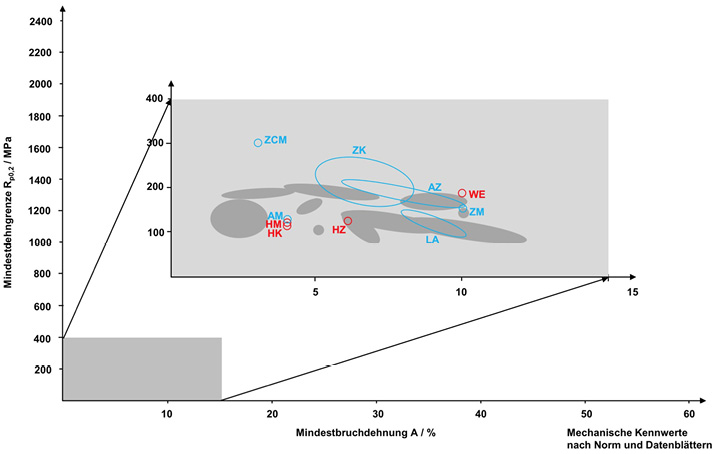

Ein wichtiges Kriterium sowohl für die Umformtechnik wie auch für die Schadenssicherheit des Bauteils ist die Verformbarkeit bis zum Bruch, für welche die Bruchdehnung ein Maß ist. Nachfolgend werden für die wichtigsten metallischen Werkstoffgruppen der zuvor genannten Werkstofffamilien Korrelationen zwischen der Mindestdehngrenze beziehungsweise Mindeststreckgrenze und der Mindestbruchdehnung dargestellt. Um die Übersichtlichkeit der dort gezeigten Graphiken zu wahren, werden beide Achsen linear dargestellt (Abb. 12).

Abb. 12: Korrelation zwischen Mindestdehngrenze bzw. Mindeststreckgrenze und Mindestbruchdehnung

1.2.1 Magnesiumlegierungen

Abbildung 13 zeigt wegen der Vielzahl an möglichen Verfahrens- und Wärmebehandlungsparametern für Magnesiumgusslegierungen nur Anhaltswerte für die mechanischen Kennwerte. Dargestellt sind die optimalen Festigkeiten sowie die mit ihnen verbundenen Bruchdehnungen, die für den letztendlichen Nutzer der Legierungsgruppen relevant sind.

Abb. 13: Anhaltswerte für die mechanischen Eigenschaften von Magnesiumgusslegierungsgruppen bei Raumtemperatur (blau: nichtwarmfeste Legierungen; rot: warmfeste Legierungen)

Abb. 14: Anhaltswerte für die mechanischen Eigenschaften von Magnesiumknetlegierungsgruppen bei Raumtemperatur (blau: nichtwarmfeste Legierungen; rot: warmfeste Legierungen)

Analoges zeigt Abbildung 14 mit der Vielzahl an möglichen Umformverfahren und Umformparametern (Umformtemperatur, -grad, -geschwindigkeit) und der abschließenden Wärmebehandlung für Magnesiumknetlegierungen. In beiden Bildern sind zudem die Kennwerte für die warmfesten Legierungen in rot wiedergegeben. Sie spielen bei den Magnesiumlegierungen eine besondere Rolle, da die in blau wiedergegebenen Legierungen bereits im technisch häufig verwendeten Temperaturbereich bis 200 °C deutlich an Festigkeit verlieren.

Für Raumtemperatur zeigt sich, dass die Festigkeit der warmfesten Gusslegierungen höher liegt, als die Festigkeit der nicht warmfesten Gusslegierungen, insgesamt aber nicht über 200 MPa kommt. Im Gegenzug ist die Duktilität der nicht warmfesten Gusslegierungen mit teilweise über 10 % deutlich größer, als die der warmfesten Legierungen. Die Festigkeit der nicht warmfesten Knetlegierungen liegt deutlich höher als die der nicht warmfesten Gusslegierungen bei vergleichbarer Duktilität und erreicht sogar 300 MPa (bei allerdings nur ca. 3 % Bruchdehnung!). Die warmfesten Knetlegierungen entsprechen in der Festigkeit und Duktilität den warmfesten Gusslegierungen.

1.2.2 Aluminiumlegierungen

Abbildung 15 zeigt wegen der Vielzahl an möglichen Verfahrens- und Wärmebehandlungsparametern für nicht aushärtbare Aluminiumgusslegierungen und wegen der Vielzahl an Umform- beziehungsweise Gießverfahren und -parametern sowie Wärmebehandlungsparametern für die nicht aushärtbaren Aluminiumknetlegierungen nur Anhaltswerte für die mechanischen Kennwerte der Legierungsgruppen. Dargestellt sind die optimalen Festigkeiten sowie die mit ihnen verbundenen Bruchdehnungen, die für den letztendlichen Nutzer der Legierungsgruppen relevant sind. Analoges gilt für Abbildung 16, das die aushärtbaren Aluminiumguss- und -knetlegierungen behandelt.

Abb. 15: Anhaltswerte für die mechanischen Eigenschaften von nicht aushärtbaren Aluminiumlegierungsgruppen bei Raumtemperatur (blau: Knetlegierungen; rot: Gusslegierungen)

Abb. 16: Anhaltswerte für die mechanischen Eigenschaften von aushärtbaren Aluminiumlegierungsgruppen bei Raumtemperatur (blau: Knetlegierungen; rot: Gusslegierungen)

Zu erkennen ist, dass die Festigkeit und Duktilität der nicht ausgehärteten Knetlegierungen höher liegt, als die der nicht ausgehärteten Gusslegierungen. Gleiches zeigt sich beim Vergleich der ausgehärteten Knet- und Gusslegierungen. Weiterhin ist festzustellen, dass, unabhängig davon, ob die Legierungen gegossen oder knetgeformt wurden, Festigkeit und Duktilität durch eine Aushärtung ansteigen. Die Bruchdehnung kann Spitzenwerte bis zu etwa 13 % und die Festigkeit einen Maximalwert von rund 600 MPa (allerdings bei nur noch etwa 5 % Bruchdehnung) erreichen.

1.2.3 Titanlegierungen

Titanlegierungen stellen nicht nur hinsichtlich ihrer Dichte von etwa 4,5 g/cm3, sondern auch infolge der bei einigen Gruppen möglichen martensitischen Umwandlung bei rascher Abkühlung das Bindeglied zu den Stählen dar. Abbildung 17 zeigt wegen der Vielzahl an möglichen Verfahrens- und Wärmebehandlungsparametern für Titanknetlegierungen nur Anhaltswerte für die mechanischen Kennwerte der Legierungsgruppen. Dargestellt sind die optimalen Festigkeiten sowie die mit ihnen verbundenen Bruchdehnungen, die für den letztendlichen Nutzer der Legierungsgruppen relevant sind.

Abb. 17: Anhaltswerte für die mechanischen Eigenschaften von Titanknetlegierungsgruppen bei Raumtemperatur

Mit dem Übergang vom Reintitan, dem hexagonal dicht gepackten α-Titan also, zu den Near-α-Legierungen beinhaltet das immer noch dominant hexagonal dicht gepackte Gefüge bereits einen geringen Anteile an kubisch-raumzentrierter β-Phase, ist also heterogen, was die Festigkeit gegenüber dem Reintitan ansteigen, die Duktilität aber abfallen lässt. Mit zunehmendem β-Anteil kommt man unter weiterem Anstieg der Festigkeit und Abfall der Duktilität zu den α+β-Legierungen und von diesen zu den metastabilen β-Legierungen. Mit ihnen sind Spitzenwerte der Festigkeit von etwa 1500 MPa bei allerdings nur noch 3 % Bruchdehnung zu erreichen.

1.2.4 Stähle

Abbildung 18 und Abbildung 19 zeigen wiederum aus der Vielzahl an möglichen Verfahrens- und Wärmebehandlungsparametern für Knetlegierungen nur Anhaltswerte für die mechanischen Kennwerte der Legierungsgruppen. Dargestellt sind die optimalen Festigkeiten sowie die mit ihnen verbundenen Bruchdehnungen, die für den letztendlichen Nutzer der Legierungsgruppen relevant sind.

Abb. 18: Anhaltswerte für die mechanischen Eigenschaften von Stahlknetlegierungsgruppen bei Raumtemperatur

Abb. 19: Anhaltswerte für die mechanischen Eigenschaften von Stahlknetlegierungsgruppen bei Raumtemperatur

Mit Position 1 sind die ferritisch-perlitischen Baustähle, Maschinenbaustähle und Druckbehälterstähle berücksichtigt. Die Positionen 2 bis 6 geben die Kennwerte von ferritisch-perlitischen Blechgüten an, die speziell auf Tiefziehfähigkeit hin optimiert wurden. Hinsichtlich Festigkeit und Duktilität optimiert sind von den Mehrphasenstählen der Positionen 7 bis 13 die hochlegierten austenitischen TRIP- und TWIP-Stähle mit Bruchdehnungswerten bis zu 50 % bis 70 % bei einer Festigkeit von 650 MPa bis 400 MPa. Den ferritisch-perlitischen Stählen im Hinblick auf die Festigkeit und Duktilität ebenbürtig sind die korrosionsbeständigen Stahlgüten der Positionen 19 bis 24. Die Vergütungsstähle der Positionen 14 bis 18 führen unter Abnahme der Duktilität zu höchsten Festigkeiten. Allerdings lassen selbst die hochlegierten martensitausgehärteten Vergütungsstähle bei einer Dehngrenze von bis zu 2300 MPa immer noch eine Bruchdehnung von mindestens 6 % zu.

-wird fortgesetzt-

Literatur

[1] B. Heine: Werkstoffwahl für technische Anwendungen – Grundlagen und Beispiele; Carl Hanser Verlag München (2016)

[2] M. F. Ashby: On the engineering properties of materials; Acta Metall. 37 (1989) 1273