Von Dr. Jürgen Hofinger, Radeberg

Der Fortschritt bei der Umsetzung der REACh-Verordnungen fordert vor allem im Falle der Verwendung von sechswertigem Chrom die Entwicklung neuer Verfahren sowohl für die Beschichtung als auch die Vorbehandlung von Kunststoffen. Dabei müssen Alternativverfahren einerseits die selbe aggressive Wirkung zur Aktivierung von Kunststoffoberflächen entwickeln, dürfen andererseits aber weder die Umwelt noch die Mitarbeiter gefährden. Ein neues Verfahren der Biconex bietet gute Ansätze, diesen Spagat vollführen zu können. Für Sonderkunststoffe bewährt sich die Technologie inzwischen auch für praxisnahe Teilemengen und unter Produktionsbedingungen. Wie andere Aktivierungsverfahren zeigt das Verfahren eine geringere Belegung mit Palladium, aber eine ausreichend gute Haftung der aufgebrachten Schichten.

Authorisation of Chromium(VI) for Pre-treatment of Plastics

Developments in REACh legislation have clamped down more than on almost any other chemical species on the use of hexavalent chromium not only as used in electroplating but also in the pre-treatment of plastics. In both cases, this legislation demands alternative processes be used. Such alternative processes must possess not only the very aggressive action required for activation of plastics but also, they should be environmentally friendly and possess no potential harm to operatives using them. A new process from Biconex appears to meet both these requirements. The technology has proven itself for batch treatment of components similar to those found in industrial practice and in conditions close to commercial treatments. As with other activation processes, it results in a reduced adsorption of palladium while affording sufficiently good adhesion of the deposited coating.

Für viele in der Branche ist es seit langem ein Reizthema: Die bald in Kraft tretende Forderung zur Autorisierung der Verwendung von Chrom(VI)verbindungen in der Europäischen Union - im Endeffekt also ein Verbot der freien Verwendung von Chrom(VI)verbindungen. In der Kunststoffgalvanik ist eine der Anwendungen dieser Chemikalie die Vorbehandlung der Kunststoffoberfläche, um eine haftfeste chemische und galvanische Abscheidung von Metallen zu ermöglichen. Dabei hat die zum Teil stark emotional geprägte Diskussion dieses Themas noch immer nicht zur endgültigen Klärung geführt, wer genau und wie lange ab dem 21. September 2017 Chrom(VI) in seiner Anwendung weiter verwenden darf. Über eine große Zahl an Autorisierungsanträgen ist noch nicht entschieden, auch wenn für die dekorative Kunststoffgalvanik längere Übergangszeiträume gewährt werden dürften.

Vereinzelt wird in der Branche die Auffassung kolportiert, Chrom(VI) solle gar nicht verboten werden. Bei der Autorisierung handele es sich vielmehr nur um eine Zulassungbeschränkung, ähnlich wie bei einem Führerschein, der den fachgerechten Umgang mit dieser Chemikalie sicherstellen soll. Diese Interpretation entspricht jedoch nicht dem Gedanken von REACh und wird weder von der Europäischen Kommission beabsichtigt, noch von der Chemikalienagentur ECHA so interpretiert werden. Dies wird bereits dadurch deutlich, dass bei den Autorisierungsanträgen seitens der europäischen Behörde neben allen technischen Aspekten großer Wert auf eine genaue Definition der Anwendung gelegt wird.

Nur dort, wo der Verzicht auf die Substanz zu unverhältnismäßigen Belastungen für die Wirtschaft und damit für die Gesellschaft führt, kann eine weitere Verwendung noch gestattet werden. Es ist daher zu befürchten, dass im Herbst vor allem jene in Schwierigkeiten geraten werden, die Nischenanwendungen unter Verwendung von Chrom(VI) betreiben, für die sich eine eigene Autorisierung nicht lohnt, die sich aber aufgrund des Anwendungsgebiets außerhalb der dekorativen Kunststoffgalvanik nicht auf eine fremde Autorisierung berufen können.

Aber auch für Unternehmen in der dekorativen Kunststoffgalvanik lohnt es sich, die Zeit zu nutzen, um sich an der marktreifen Entwicklung von akzeptablen chrom(VI)freien Technologien für die Kunststoffvorbehandlung zu beteiligen. Neben einigen auf Mangan basierten Lösungen, die von verschiedenen Spezialanbietern für Chemie bereits sehr nahe an der Marktreife sein dürften, entwickelt die Biconex GmbH zusammen mit der SurTec International eine alternative Kunststoffvorbehandlung, die auch ohne Mangan auskommt.

Was kann man für die Zukunft erwarten?

Die Substitution von gefährlichen Stoffen durch Alternativen mit geringerem Gefährdungspotenzial, aber gleicher Wirkung, ist keine Idee, die erst im Rahmen der Diskussionen um Chrom(VI) aufgekommen ist. Das Prinzip wird zukünftig auf viele weitere Stoffe angewendet werden. Eigentlich kann ja nichts dagegen sprechen, böse Chemie durch gute Chemie zu ersetzen. Soweit das überhaupt möglich ist, da Chemie in der öffentlichen Wahrnehmung bereits an sich in der Nähe von böse angesiedelt ist.

Die Idee der perfekten Substitution setzt voraus, dass eine klare Trennung zwischen erwünschter Wirkung und unerwünschter Nebenwirkung möglich ist. Der Ersatz von Chrom(VI) soll die Kunststoffoberfläche genauso vorbehandeln, aber keine krebserregende Wirkung haben. Das klingt machbar. Anders sieht es mit einer möglichen Forderung nach einem völlig harmlosen Ersatz aus. Substanzen, von denen erwartet wird, dass sie Löcher in Kunststoffoberflächen brennen, werden sich wohl nie als Hautpflegemittel eignen.

Wo die Wirkung selbst das Gefahrenpotenzial darstellt, kann es keine adäquate risikofreie Substitution geben. In manchen Fällen kann eine schlechtere Wirkung durch andere Parameter ausgeglichen werden, vor allem durch Konzentration, Temperatur und Expositionszeit. Wenn die Zunahme an Konzentration nicht zu einer starken qualitativen Veränderung von Eigenschaften führt, ist die Steigerung der Wirkung durch diese Maßnahme jedoch gering. Der Ersatz einer gefährlichen Substanz mit einer nicht ganz so gefährlichen, von der aber ein Vielfaches an Menge benötigt wird, ist kaum weniger gefährlich und verbessert nicht die Umweltbilanz. Ein Erhöhen der Temperatur bringt hier schon mehr Wirkung, gleichzeitig erhöhen sich damit jedoch die Kosten. Außerdem verträgt der Kunststoff ABS als Grundmaterial ohnehin keine Temperaturen oberhalb von 70 °C, wenn Verformungen von Bauteilen vermieden werden sollen. Eine Verlängerung von Expositionszeiten ist in der Wirkung ähnlich beschränkt wie die Erhöhung der Konzentration und aufgrund der benötigten zusätzlichen Medienbehälter in der Vorbehandlung ist dies in vielen Galvanikproduktionen gar nicht realisierbar.

Die Lösung dieses scheinbaren Konflikts liegt in einer höheren Selektivität der Prozesse und daher der Trennung zwischen erwünschter Wirkung und unerwünschter Nebenwirkung. Je selektiver die Wirkung nur unter bestimmten Prozessbedingungen eintritt, desto lokaler ist die Wirkung beschränkt und desto geringer ist das Risiko abseits des bestimmungsgemäßen Gebrauchs. Marketingabteilungen würden von intelligenter Chemie und von smarten Prozessen sprechen. Tatsächlich muss der Mehrwert des geringen Risikos für Mensch und Umwelt mit mehr Komplexität im wahrsten Sinne des Wortes erkauft werden. Das sollte im besten Fall für den Anwender im Produktionsalltag nicht unbedingt spürbar sein. Wo viel drinsteckt, kann aber grundsätzlich auch viel schiefgehen. Für die Kunststoffvorbehandlung wird es somit von der konkreten Lösung der alternativen Verfahren abhängen, wie überzeugend der Prozess vom Anwender zu handhaben ist.

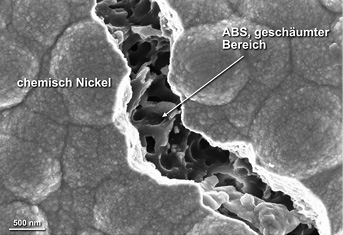

Das von Biconex entwickelte Verfahren für die Kunststoffvorbehandlung verfolgt den Ansatz der selektiveren Wirkung und setzt nicht allein auf einen chemischen Angriff der Oberfläche. Zwar wird die Verankerung der metallischen Schicht so wie bisher über eine Strukturierung der Oberfläche in Kombination mit deren Benetzbarkeit erreicht, die Struktur entsteht jedoch nicht nur über einen Oxidationsprozess: Ein Teil der Komponenten in der Beizlösung dringt wenige Mikrometer in die Oberfläche des Kunststoffs ein und oxidiert bevorzugt die Butadienphase von innen. Gleichzeitig findet eine starke Quellung in diesem Teil der Oberfläche statt, sodass die im Oxidationsprozess entstehenden Gase den Kunststoff aufschäumen und damit stark strukturieren. Durch diesen physikalischen Effekt können wesentlich schwächere Oxidationsmittel als bisher verwendet werden, die unter anderen Bedingungen die Kunststoffoberfläche kaum angreifen würden. Nur wenn die starke Quellung der Oberfläche und das Eindringen der Oxidationsmittel gleichzeitig gewährleistet werden, tritt der gewünschte Effekt ein.

|

|

Abb. 1: Nickelschicht auf einer nach dem Biconex-Verfahren vorbehandelten ABS-Oberfläche (Quelle: Petr Formanek, Institut für Polymerforschung Dresden)

Geforderte Leistungsfähigkeit alternativer Verfahren zur Kunststoffvorbehandlung

Wie bei allen Verfahren, die in der Industrie seit Jahrzehnten genutzt werden, ist auch die Kunststoffvorbehandlung in einem komplexen Umfeld verschiedener Prozesse integriert, die in vielerlei Hinsicht optimiert wurden. An neue Verfahren werden daher zahlreiche Anforderungen gestellt. Einfacher ausgedrückt heißt das: Wird an dieser Stelle etwas geändert, ist die Wahrscheinlichkeit sehr hoch, dass irgendwo im gesamten Prozess Probleme auftreten oder die Kosten deutlich steigen.

Unter den Rahmenbedingungen der Massenfertigung kommen dabei ohnehin nur Prozesse in Betracht, die sich nahtlos in vorhandene Beschichtungsautomaten integrieren lassen. Darüber hinaus sollte die Anzahl der Bearbeitungspositionen in der Vorbehandlung nicht steigen, Gestelle dürfen nicht metallisiert werden und sollten möglichst lange verwendet werden können. Die Expositionszeiten müssen mit den Taktzeiten kompatibel sein, die Temperaturen dürfen nicht weiter steigen und schließlich sollte die Vorbehandlung sauber zwischen Bauteilen aus verschiedenen Kunststoffkomponenten unterscheiden können. Bei der Qualität der Bauteile ist vor allem die sichere Bedeckung der gesamten Oberfläche bei verschiedenen Kunststoffqualitäten entscheidend, eine hohe Haftfestigkeit muss sicher gewährleistet werden und die Verschleppung von Chemikalien aus der Vorbehandlung darf nicht zu optischen Beeinträchtigungen auf der Oberfläche, wie beispielsweise Pickel oder Poren, führen.

Durch den zusätzlichen physikalischen Effekt des Aufschäumens erfolgt der Angriff der Kunststoffoberfläche beim Biconex-Prozess sehr schnell innerhalb weniger Minuten, auch bei ABS/PC- und PC/ABS-Blends. Auf eine Neutralisierung nach der Beize kann verzichtet werden, sodass die aktuelle Prozessstrecke im Technikum sogar noch kürzer ausfällt, als beim Chromschwefelsäureprozess. Allerdings kann im Zuge der marktreifen Entwicklung noch die eine oder andere Veränderung notwendig werden, sodass im finalen Prozess mit einer Anzahl an Arbeitspositionen gerechnet werden kann, die dem heutigen Standard entspricht.

Die Haftfestigkeit der Schichten ist nach Anwendung alternativer Vorbehandlungsverfahren typischerweise sehr gut. Verschiedene Quellen berichten von Haftfestigkeitswerten deutlich über 20 N/cm im Rollenschälversuch nach DIN EN 1464 oder in Anlehnung an diese Norm (Abb. 2). Allerdings ist dabei zu beachten, dass die Präparation von galvanisch beschichteten Kunststoffproben für diesen Test nicht unproblematisch ist und zu einer hohen Streuung der Messwerte führen kann. Außerdem setzen derart hohe Haftfestigkeitswerte sehr gute Kunststoffqualitäten an der Oberfläche voraus, die man bei realen Bauteilen nur selten finden wird.

Abb. 2: Messwerte der Abzugskraft einer 44 µm dicken Kupferschicht auf einem ABS-Bauteil nach Vorbehandlung der Kunststoffoberfläche nach dem Biconex-Verfahren (90° Abzug, 1 cm Streifenbreite, Vorschub 50 mm/min)

Generell verhalten sich diesbezüglich die alternativen Beizen sehr ähnlich zur Chromschwefelsäure, was bei näherer Betrachtung nicht verwundert: In allen Fällen führt die Strukturierung des Kunststoffs an der Oberfläche zu einer Schwächung des tragenden Querschnitts. Wird von einer zu schwachen Strukturierung und damit fehlenden Verankerung der Metallschicht abgesehen, so wird die Haftfestigkeit vor allem durch die Festigkeit des Kunststoffs in jener Tiefe der eingedrungenen Metallschicht bestimmt, die eine feste Verbindung zur metallischen Schicht besitzt. Reicht die Strukturierung tiefer in die Oberfläche als die metallische Verankerung, so versagt der Kunststoff an einer noch stark geschwächten Stelle. Typische Ursache dafür ist eine zu stark gebeizte Oberfläche.

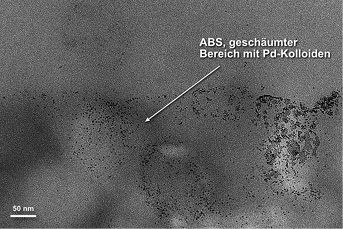

In Bezug auf das Aussehen von gebeizten Oberflächen unter dem Rasterelektronenmikroskop sollten jedoch Erfahrungen mit Chromschwefelsäure nicht auf alternative Vorbehandlungsmethoden übertragen werden. Die Nutzung von Hinterschneidungen durch die Butadienpartikel zur Verankerung der Metallschicht, der oft gepriesene Druckknopfeffekt, ist eine Möglichkeit der Verankerung, aber nicht die einzige. Auch Strukturen auf der Nanometerskala, die unter dem gewöhnlichen Rasterelektronenmikroskop nicht mehr sichtbar sind und die Art und Stärke der adhäsiven Bindungen können zu hohen Haftfestigkeiten führen (Abb. 3). Auch die Anzahl der mikroskopischen Verankerungsstellen auf der Oberfläche muss nicht dem Vorbild der Chromschwefelsäure entsprechen. Insbesondere führt nicht eine möglichst dichte Anzahl von Poren zur besten Haftfestigkeit. (Es würde auch kaum jemand versuchen, die Rückwand seines Billy-Regals mit der maximal möglichen Anzahl an Nägeln festzutackern!)

Abb. 3: Mit dem Biconex-Verfahren strukturierte Oberfläche mit Palladium-Kolloiden unter dem Transmissionselektronenmikroskop; für die Haftung der Kolloide sind viel kleinere Strukturgrößen relevant, als sie durch Oxidation des Butadien entstehen (Quelle: Petr Formanek, Institut für Polymerforschung Dresden)

Ein größeres Problem der alternativen Beizen im Vergleich zur Chromschwefelsäure scheint die Adsorption des Palladiumaktivators zu sein. Aus verschiedenen Veröffentlichungen der Anbieter von Spezialchemie geht hervor, dass nach den alternativen Beizen und einer anschließenden kolloidalen oder ionogenen Aktivierung weniger Palladium auf der Oberfläche zu finden ist, als nach einer Chromschwefelsäurebehandlung. Das ist auch bei der Beize nach dem Biconex-Verfahren der Fall. Mit den geringeren Palladiummengen ist trotzdem eine zuverlässige geschlossene Beschichtung der Bauteile möglich und resultiert somit zunächst in einem Vorteil eines geringeren Palladiumverbrauchs. Allerdings geht die geringere Menge an Palladium auch mit einer schwächeren Bindung zur Kunststoffoberfläche einher.

Da bei kolloidalen Aktivatoren im nachfolgenden Schritt durch einen Beschleuniger die Zinnhülle von den Kolloidpartikeln entfernt werden muss, besteht somit die Gefahr, dass damit gleich die gesamten Partikel wieder von der Oberfläche geholt werden. Bei Mehrkomponentenbauteilen ist das ein durchaus erwünschter Effekt: Gelegentliche schwach haftende Abscheidungen von Palladium auf den nicht zu beschichtenden Komponenten werden durch den Beschleuniger wieder entfernt. Eine geringere Haftung des Palladiums auf den zu beschichtenden Komponenten durch die alternativen Beizen verringert aber somit das Prozessfenster und verhindert eine zuverlässige Beschichtung dieser Bauteile. Erstaunlicherweise ist aus wissenschaftlicher Sicht über die Bindung von Palladium auf Kunststoffoberflächen noch sehr wenig bekannt und es besteht dringender Bedarf zu substanzieller Aufklärung. Prinzipiell sollte eine Optimierung der alternativen Beizen für Mehrkomponentenbauteile jedoch möglich sein.

Alternativen für Alternativen - Sonderkunststoffe

Wenn für die auf ABS-basierte dekorative Kunststoffgalvanik derzeit noch keine alternative chrom(VI)freie Vorbehandlung zur Verfügung steht, gilt das für andere Kunststoffe jenseits von ABS umso mehr. Diese Nischenanwendungen haben meist mehr funktionellen als dekorativen Charakter und sind vor allem bei elektrischen Bauelementen wie Steckverbindungen oder abgeschirmten Gehäusen und Antennen zu finden. Rein chemische Vorbehandlungen müssen auf den einzelnen Kunststoff angepasst werden. Für die hochtemperaturfesten Kunststoffe Polyetherimid (PEI) und Polyphenylensulfid (PPS) bietet Biconex Nickel- und Silberoberflächen in eigener Kleinserienfertigung an (Abb. 4). Weitere Kunststoffe sollen folgen, vor allem werden die Prozesse noch für die Massentauglichkeit optimiert. Während also für den Massenmarkt der dekorativen Kunststoffgalvanik chrom(VI)freie Alternativen für die Vorbehandlung (leider) noch nicht in der Serienanwendung sind, gibt es doch zumindest für manche Nischenanwendungen in Stückzahlen von einigen Tausend bis einigen Hunderttausend Teilen pro Jahr kurzfristige Lösungen.

Abb. 4: Mit Nickel teilbeschichtete Komponente eines Steckers aus Polyetherimid (PEI)

Wer sich auf eine Autorisierung zur weiteren Nutzung von Chrom(VI) berufen kann, ist sicher gut beraten, keine Zeit zu verlieren und auch bei der Kunststoffvorbehandlung die Alternativen im Auge zu behalten. Der Druck zum Umstieg kann auch von Kundenseite kommen und Autorisierungszeiträume können verkürzt werden, wenn brauchbare Alternativen schneller auf den Markt kommen.