Bericht über die DGO-Tagung 39. Ulmer Gespräch am 17. und 18. Mai 2017 in Neu-Ulm

Durch den immer größeren Drang zur Schaffung von klimarelevanten Produkten spielen der Leichtbau und dessen Oberflächenbehandlung eine zunehmende Rolle, wie Prof. Paatsch, Vorsitzender des DGO-Fachausschusses Forschung und langjähriger Moderator des Ulmer Gesprächs, einleitend zur Tagung betonte. Dafür werden insbesondere die Werkstoffe Aluminium, Titan, Magnesium, aber auch Verbundwerkstoffe und faserverstärkte Kunststoffe eingesetzt. Allen diesen Materialien ist gemein, dass sie eine Oberflächenbehandlung oder Beschichtung erfordern, um alle Eigenschaften im Gebrauch erfüllen zu können. Neben den eingeführten Leichtbauwerkstoffen Aluminium – insbesondere für Fahrzeuge verwendet – und Titan - vorwiegend für die Luft- und Raumfahrt – werden derzeit Bemühungen zum Einsatz von Faserverbundwerkstoffen unternommen. Ein stark zunehmendes Interesse für nahezu alle Produktarten erfahren die additiven Herstelltechnologien, wobei sowohl Kunststoffe als auch Metalle eingesetzt werden. Mit diesen 3D-Druck-Verfahren werden die geringsten Materialverbräuche bei höchstmöglicher Festigkeit erzielt. Oberflächenbehandlungen werden derzeit allerdings kaum nachgefragt, was allerdings zur Erzielung hoher Korrosions- und Verschleißbeständigkeiten oder dekorativen Aussehens sich hier in absehbarer Zeit ändern wird. Die Tagung vermittelte in 15 Fachvorträgen und einer Podiumsdiskussion einen breiten Überblick über den Stand und das Potenzial des Leichtbaus sowie den anstehenden Herausforderungen für die Oberflächentechnik.

Metallschäume

Prof. Dr. Claudia Fleck, TU Berlin, eröffnete die Tagung mit einer Betrachtung zur Strukturierung für Metallschäume, bei denen Naturprodukte als Ideenlieferant für die Umsetzung in technische Herstellverfahren fungieren. Bei Produkten wie Brot oder Bier sorgt der Schaum für die Geschmacksverstärkung, bei Badeschaum ist er für die Reinigungswirkung verantwortlich. Darüber hinaus liefern Schäume eine Dämpfungswirkung, wodurch Energie absorbiert wird. Als natürliches Beispiel wurde unter anderem eine Pomelofrucht herangezogen. Hier liegt eine Schaumstruktur im Inneren mit dichter Außenhaut vor. Die Frucht selbst reagiert bei mechanischer Belastung wie eine hochviskose Flüssigkeit. Der Schaum selbst ist offenporig, woraus sich ein geringes Gewicht ableitet.

Detaillierte Untersuchungen entsprechend hergestellter Metallschäume zeigen bei Belastung in den Stegen Risse, die zur Ableitung von Energie führen. Bei kontinuierlicher Belastung ist bei Schwämmen zunächst eine Verformung mit Verdichtung des Schaumes zu beobachten. Die dabei auftretende Verfestigung des Schaums verläuft zonenweise. Bei vollständiger Verdichtung steigt die Spannung an. In detaillierteren Untersuchungen wurden einzelne Stege eines Metallschaums betrachtet. Hier ist bei einem Schaum auf Aluminiumbasis eine Grundstruktur mit der Grundfläche eines Dreiecks zu finden. Für diese Strukturen wurden vergleichbare Kurven des Festigkeitsverlaufs bei allerdings deutlich unterschiedlichen Dehnungen gemessen.

Schwammtypen mit offenen und geschlossenen Poren(Bild: Prof. Fleck)

Ein weiterer untersuchter Schwammtyp ist Stahlschwamm, der mittels Sintermethoden aus Pulver erzeugt wird. Diese Sinterwerkstoffe besitzen typischerweise Poren in unterschiedlicher Größe. Bei Belastung sind die Poren von Vorteil, weil sie durch Verlängern der Risse erhebliche Kräfte aufnehmen. Darüber hinaus treten Risse in Abhängigkeit der jeweiligen Mikrostruktur auf. Verglichen wurden darüber hinaus unterschiedliche Schwammtypen, die sich beispielweise in Bezug auf die Poren (offen, geschlossen) oder Sandwichaufbauten unterscheiden lassen. Dabei zeigt es sich, dass in der Natur über sogenannte Leitfasern Kräfte effektiv zwischen unterschiedlichen Bereichen des Schwamms abgeleitet werden. Für künstlich hergestellte Produkte lässt sich dies beispielsweise mit eingebetteten Fasern umsetzen. Um gute Gesamteigenschaften zu erzielen, muss die Anbindung zwischen Fasern und Schaum gut sein. In diesem Fall wird eine bessere Ableitung von einwirkenden Kräften erzielt. Vergleichbares Verhalten lässt sich auch bei bestimmten Nussarten erkennen, die Kraftbelastungen bis 4000 N (Druck) widerstehen. Dabei wurde eine Abnahme des Porenvolumens festgestellt.

Zusammengenommen erzielen Schwämme dann eine gute Festigkeit und Energieabsorption, wenn die Struktur der Poren und Stege optimiert sowie eine harte und dichte Außenhaut erzeugt wird. Insbesondere die Verstärkung der Stege ist nach Aussage der Referentin ein lohnender Ansatz zur Verbesserung der Gesamteigenschaften. Dafür könnten neben der Nutzung von Treibmitteln und unterschiedlichen Möglichkeiten des Aushärtens auch additive Verfahren Anwendung finden.

Werkstoffe für Leichtbau

Prof. Dr. Thomas Lampke von der Technischen Universität Chemnitz zeigte in einer Übersicht die Trends für die Verwendung von Leichtbau auf. Dabei wies er einleitend darauf hin, dass nach Untersuchungen der Bundesregierung bei Fahrzeugen bereits eine Gewichtsreduzierung von zehn Prozent etwa 100 Millionen Tonnen Kohlenstoffdioxid pro Jahr einsparen sollte. Für die Auswahl der Werkstoffe sind Ashby-Diagramme mit der Darstellung von Dichte über die Festigkeit ein wichtiges Werkzeug. Hier stehen Hochleistungskeramiken, Titan oder hochfeste Stähle an der Spitze. Das Leichtbaupotenzial ist unter anderem bei Eiche, Titan, Stählen, Laminaten und Faserwerkstoffen besonders hoch. Allerdings spielt die Oberflächenbehandlung eine wichtige Rolle, da hierdurch vor allem der Verschleiß und die Korrosion sehr positiv zu gestalten sind. Für den Einsatz in breitem Umfang muss auch die Herstellung und das Recycling der jeweiligen Werkstoffe in Betracht gezogen werden.

Ashby-Diagramm für Werkstoffe(Bild: Prof. Lampke)

Prinzipiell ist allerdings eine reine Gewichtsreduzierung als oberstes Kriterium nicht sinnvoll. Sinnvoll ist es, die komplexe Werkstoffbeanspruchung zu betrachten, wie dies beispielsweise bei der Konzeptionierung von Bremsscheiben erfolgt ist. Diese müssen eine hohe Energie aufnehmen, beispielsweise in Form von Wärme. Bremsscheiben erfahren durch den Wandel von Grauguss zu zweiteiligem Grauguss und AMC-Werkstoffen (Carbide als Füllstoffe) die eigentliche Verbesserung.

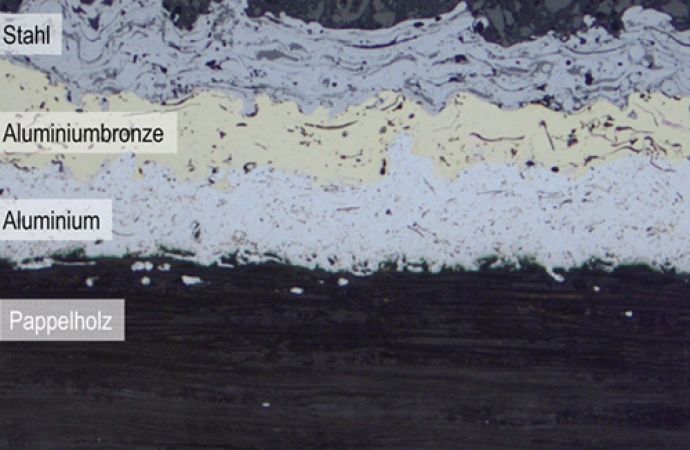

Ein weiterer Ansatz ist der Einsatz von Polymer-Metall-Hybridteilen, beispielsweise PEEK mit einer keramischen Schicht (durch thermisches Spritzen). Vergleichbare Kombinationen ergeben sich mit Polyamid (PA 6.6) und thermisch gespritzter Bronze. Er wies darauf hin, dass als Basiswerkstoff für thermische Spritzschichten auch Holz in Frage kommt.

Holz mit thermisch gespritzten Schichten ergeben neuartige Konstruktionsmöglichkeiten (Bild: Prof. Lampke)

Dies alles zeigt, dass der Trend bei neuen Werkstoffen zu hybriden Verbunden immer wichtiger wird. Metalle spielen dann eine wichtige Rolle, wenn Fügeprozesse notwendig sind. Darüber hinaus muss bei derartigen Entwicklungen die heute übliche Fertigungsfolge angepasst werden, beispielsweise in Richtung auf eine one shot-Technologie - die Herstellung hybrider Teile in einem Arbeitsgang. So wird auch daran gedacht, die Umformung eines bereits beschichteten Halbzeugs vorzunehmen, um damit eine spätere Beschichtung zu vermeiden. Ansätze stellen unter anderem die Metallisierung von Fasern für die anschließende Verarbeitung mit textilen Technologien dar. Denkbar ist zudem die Herstellung dynamisch beweglicher Komponenten, wodurch die bisher gebräuchlichen, bewegenden Elemente entfallen können. Erreichbar wäre dies beispielsweise durch Kombination von Polymeren mit Titan-Nickel in Zusammensetzung des bekannten Memory-Metalls.

Für alle diese Ansätze ist die Entwicklung von angepassten und optimierten Oberflächentechnologien erforderlich. Diese können beispielsweise direkt in den Grundmaterialien enthalten sein oder nachträglich erzeugt oder aufgebracht werden. Beschichter werden dadurch zunehmend zum Systemanbieter.

Additive Verfahren

Zur Herstellung von stetig komplexeren Teilen kommt nach Aussage von Jörg Sander, Hensoldt Sensors GmbH, die additive Fertigung in zunehmendem Maß zum Einsatz. Dies zeigt sich auch in der allgemeinen Wahrnehmung, derzufolge nicht nur technische Teile sondern auch Gebrauchsgegenstände und Lebensmittel durch Drucktechnologie erzeugt werden. Dabei wird das Wachstum mit jährlich 30 Prozent angegeben (Wohlers Report).

Angewandt wird die 3D-Druck-Technik zum Beispiel zur Herstellung von Teilen für Triebwerke der Raketen von SpaceX. Airbus setzt ebenfalls seit kurzem Triebwerksteile aus Drucktechniken ein, deren Vorteil unter anderem durch das Entfallen von Fügeprozessen besteht, die aber auch einen deutlich verringerten Logistikaufwand bedeuten. Vorteile sind neben Gewichtseinsparung, geringerer Fertigungsdauer und Kosteneinsparungen (10 %) vor allem deutliche Recycling-/Umwelteinsparungen. Ein gutes Beispiel ist dem Vortragenden zufolge die Verwendung von Titan. Zur Herstellung von 3D-Teilen stehen inzwischen Druckgeräte mit Seitenabmessungen bis 800 mm zur Verfügung, mit beliebiger Anzahl an Achsen.

Sinnvoll ist bei der Änderung des Produktionsverfahrens von klassischen Frästechnologien auf Drucktechniken die Optimierung der Teilegestaltung. Daraus ergeben sich beispielsweise neue Produktformen, die wiederum einen neuen Markt erzeugen. Der Wandel der Herstelltechniken führt zu deutlich unterschiedlichen Produktionstechniken, wobei unter anderem das klassische Pulverbettverfahren beispielsweise durch Pulververdüsung ergänzt wird.

Mit den additiven Techniken kann das Augenmerk stark von der bisher primär wichtigen Fertigungstechnik auf die Erfordernisse in der Anwendung, zum Beispiel die Strömung in medienführenden Bauteilen, gerichtet werden. Im Flugzeugbau kommt die Technologie vor allem aufgrund der geringen benötigten Stückzahlen im Neubau und bei der Wartung für die Herstellung von Ersatzteilen zum Einsatz. Dies führt zu Kosteneinsparungen in der Produktion und Lagerhaltung sowie zur Reduzierung der Fertigungszeiten. Nach den bisherigen Erfahrungen wird in vielen Industriebereichen die Anwendung der additiven Fertigung zwischen 2020 und 2025 in breitem Umfang realisiert sein.

Grenzflächen

Wie Prof. Dr. Daisy Nestler, TU Chemnitz, einführend betonte, ist derzeit ein Paradigmenwechsel festzustellen, demzufolge die Komplexität der Produkte – insbesondere die an unterschiedlichen Fahrzeugen beziehungsweise an Fahrzeugaufbauten – deutlich steigt. Bei Fahrzeugen wird unter anderem durch das autonome Fahren deren Gestaltung zur Unterstützung von zusätzlichen Eigenschaften (beispielsweise im Hinblick auf die Arbeits- und Freizeitgestaltung) erweitert. Hierfür müssen die bisher im Vordergrund stehenden Werkstoffe zu komplexen Werkstoffsystemen erweitert werden.

Prinzipiell sind Verbundwerkstoffe aus einer Matrix und einer Verstärkungskomponente aufgebaut. Daraus ergeben sich dann zum Beispiel Polymer-Matrix-Komposite (PMC), Metall-Matrix-Komposite (MMC), Keramik-Matrix-Komposite (CMC) oder Durchdringungsverbundwerkstoffe (Interpenetrating Phase Composite, IPC) als Verbundwerkstoffe mit Partikeln, Fasern oder Feststoffgerüsten als Verstärkungskomponente. Zu berücksichtigen ist hierbei eine Optimierung in Richtung Eigenschaften und in Richtung der Kosten für die Herstellung. Werkstoffverbunde bestehen aus mindestens zwei Werkstoffkomponenten, die makroskopisch heterogen sind. Bei Mischbauweise wird auf eine Fügetechnologie zurückgegriffen, die bei hybriden Verbunden eingespart wird.

Bei beiden Stoffarten treten Grenzflächen als Schwachpunkte auf. Hierbei kann es sich beispielsweise um innere (intrinsische) und äußere Grenzflächen handeln. Prof. Nestler wies in diesem Zusammenhang darauf hin, dass die inneren Grenzflächen nicht immer über eine möglichst hohe Haftung verfügen müssen; für manche Anwendungen ist eine Beweglichkeit der beiden Komponenten sinnvoll oder die Erzeugung einer Gradierung zur Erzielung eines Eigenschaftssprung an den Grenzflächen.

Näher betrachtet wurde der Verbundwerkstoff PMC, bei dem eine hohe Haftung zwischen Matrix und Verstärkungskomponente gefragt ist. Dazu werden Verstärker wie Siliziumverbindungen oberflächenbehandelt, wobei dies bereits bei der Herstellung der Fasern oder beim textilen Verarbeiten erfolgen kann.

Bei Metall-Matrix-Verbunden steht nicht die Haftung als Maxime im Vordergrund, sondern mehr der Schutz des Metalls. Beispiel ist eine Aluminiumlegierung mit Siliziumkarbidpartikeln. Im Falle von Siliziumfasern hat die Beschichtung die Aufgabe, die Zerstörung der Faser bei der schmelzmetallurgischen Verarbeitung zu verhindern. Je nach Haftung zwischen Matrix und Faser gestalten sich Rissverläufe zum Abbau von Spannungen unterschiedlich, was zur Modifikation des Verbundes genutzt werden kann, aber auch bei der Konstruktion von Teilen aus diesen Werkstoffen berücksichtigt werden sollte. Dazu stellte die Vortragende unterschiedliche Verhaltensweisen für den Versagensfall vor, bei denen die Fasern in unterschiedlicher Art zum Einsatz kommen, beispielsweise gerichtet oder in Form von Multilagen.

Für diese neue Art der Werkstoffe müssen angepasste Herstellverfahren entwickelt werden. Daraus ergeben sich Laminataufbauten mit Fasermatten mit zahlreichen Varianten. Die verschiedenen Verfahren bieten eine große Anzahl an unterschiedlichen Kombinationen zur Herstellung von Werkstoffen mit deutlich unterschiedlichen mechanischen Eigenschaften. Wichtige Verfahrensschritte sind hier neben der eigentlichen Formgebung die Vorbehandlung der Verbundelemente, beispielsweise auf mechanische Art oder durch Ätzen, Plasmabehandeln, Anodisieren oder CVD-Beschichten. Die Beurteilung der besten Herstellverfahren erfolgt im Allgemeinen nach der damit erzielbaren mechanischen Festigkeit (Zug- oder Zugscherfestigkeit).

Funktionalisierung kohlefaserverstärkter Kunststoffe

Dr. Böttcher-Hiller, inca-fiber GmbH, eine Ausgründung der TU Chemnitz, betonte einführend, dass kohlefaserverstärkte Kunststoffe zwar sehr hohe Festigkeiten aufweisen, allerdings sehr empfindlich gegen eine Schädigung während der Herstellung sind. Zudem lassen sich solche Schäden nicht oder nur sehr eingeschränkt detektieren. Die Beschichtung von Kohlefasern mit einem zähen Werkstoff erhöht die mechanische Stabilität der Fasern und verbessert so deren schädigungsfreie Verarbeitung in Verbundwerkstoffen deutlich.

Herausforderung bei der Herstellung von derartigen Verbundwerkstoffen ist die Anbindung zwischen Fasern und Matrix. Dazu wurden diese beispielsweise galvanisch metallisiert oder die Kohlefasern mit Metallfasern kombiniert. Untersucht wurden Kohlefasern mit Nickel, Zink und Zinn in Dicken von wenigen Mikrometern. Nickel scheidet aufgrund seiner Allergiewirkung für viele Anwendungen aus, weshalb auf Kupfer als weiteres Schichtmetall ausgewichen wurde. Kupfer eignet sich darüber hinaus aufgrund der hohen elektrischen Leitfähigkeit für elektrostatische Anwendungen und ist durch die hohe Duktilität im Falle von mechanischen Verformungen sehr gut geeignet.

Nickel, Zink und Zinn auf Kohlefasern(Bild: Böttger-Hiller)

Neue Anlage zur Beschichtung von Kohlefasern in großem Maßstab(Bild: Böttger-Hiller)

Um größere Mengen und vor allen Dingen große Faserlängen beschichten zu können, wurde eine Anlage zur kontinuierlichen Beschichtung von Fasern entwickelt und zur Produktion bereitgestellt. Das Verfahren besteht aus einer Vorreinigung der Fasern, der Beschichtung (z. B. mit Pulsstrom) sowie dem abschließenden gründlichen Spülen zur Entfernung von Verfahrensmedien und einer Trocknung. Die verkupferten Fasern können in Folgeprozessen zu Gewebe, Fliese oder Geflechte weiter verarbeitet und für unterschiedliche Endprodukte eingesetzt werden.

Beschichtung von Keramiken

Die Oberflächenbeschichtung von keramischen Stoffen zur Herstellung von Keramik-Matrix-Kompositen (CMC), bei den besonders auf das Verhalten unter hohen Temperaturen Augenmerk gelegt wird, waren Thema von Dr. Jens Schmidt, Fraunhofer ISC. Die daraus hergestellten Keramiken zeichnen sich durch eine hohe Bruchdehnung aus, was bei monolithischen Keramiken fehlt. Derartige Fasern sind bis über 1500 °C beständig bei gleichzeitig sehr niedrigem Gewicht.

Angewendet werden die Verbundwerkstoffe im Bereich Energiegewinnung, Automobile oder Luft- und Raumfahrt. CMCs für Gasturbinen führen im Bereich Energiegewinnung zu einer Steigerung des Wirkungsgrads und Reduzierung der Lärmentwicklung und Abgasbildung. Als Grundwerkstoffe für die Fasern stehen Kohlenstoff, Siliziumcarbid oder Metalloxide (Aluminiumoxid) zur Verfügung. Ein wichtiges Kriterium der Verbundwerkstoffe ist deren thermisches Ausdehnungsverhalten.

Vergleich der Festigkeitseigenschaften bei Keramiken(Bild: Schmidt)

Siliziumcarbidfasern (oben) mit Beschichtung (unten) in einer Dicke von etwa 120 nm (Bild: Schmidt)

Starkes Augenmerk muss bei der Herstellung von CMCs der Faserbearbeitung, einem schonen Umgang, einer homogenen Matrixverteilung oder auch einer Beschichtung zur Erhöhung von Verschleiß- und Korrosionsbeständigkeit, zum Beispiel unter Anwendung des thermischen Spritzens, geschenkt werden. Die Toleranz gegen Schädigung richtet sich nach der Qualität der Anbindung der Fasern an die Matrix.

Für den Einsatz in Turbinen kommen EBC-Beschichtungen (Environmental Barrier Coating) und TBC-Beschichtungen (Wärmedämmschichten) zur Anwendung, bei denen keramische Oberflächen unter Zusatz von weiteren Stoffen hergestellt werden. EBC-Schichten wie beispielsweise Kohlenstoff/Siliziumcarbid oder Siliziumcarbid/Siliziumcarbid besitzen niedrige Eigenspannungen und gute Haftung. Weiterentwicklungen sind TEBC-Schichten und der Einsatz von Oxiden mit Yttrium, Silizium, Zirkon, Hafnium oder Neodym. Sie haben den Vorteil geringer thermischer Ausdehnung. Zu den wichtigsten Merkmalen der daraus erzeugten CMCs zählen eine hohe Beständigkeit und eine geringe Porosität.

Kostengünstig sind nasschemische Beschichtungen unter Einsatz von Schlickern und anschließendem Tempern. Daraus werden Antihaftschichten für Metalloberflächen erzeugt, wobei die Beschichtungen vor allem zur hermetischen Versiegelung der Keramiksubstrate verwendet werden.

Zukunft der beschichtbaren Kunststoffe

Dr. Andreas Königshofen, MacDermid Enthone GmbH, stellte Verfahren zur galvanischen Beschichtung von Kunststoffen vor, die aufgrund von REACh in der Diskussion stehen. Für das Kunststoffgalvanisieren ist dies vor allem das Beizen von Kunststoff unter Anwendung von Chromsäure. In der Regel fordert REACh nicht nur das Ersetzen von kritischen Stoffen, sondern auch ökologische und sozioökonomische Grundlagen zu berücksichtigen. Daher werden bei der Betrachtung des Kunststoffbeizens auch zahlreiche unterschiedliche Kunststofftypen detaillierter beleuchtet. Dabei ist zu berücksichtigen, dass Chromsäure nicht nur die Butadienphase aus dem Kunststoff herauslöst, sondern auch funktionelle Gruppen zur Erzielung einer guten Haftung erzeugt. Umgekehrt gelangen bei der Kunststoffbearbeitung durch Verschleppung, durch Auflösen von Gestellbestandteilen oder weiteren Kunststofftypen weitere Stoffe in die Beizlösung. Diese Stoffe dürfen die Wirkung der Beizlösung nicht reduzieren und müssen die Möglichkeit zur Regenerierung oder Aufrechterhaltung der Prozessstabilität gewährleisten.

Kriterien beim Verfahrensvergleich von Beizen(Bild: Königshofen)

Zur Lösung der Herausforderungen bestand beim Unternehmen des Vortragenden die Möglichkeit, zwei bestehende, aber unterschiedliche Verfahren zu kombinieren. Eines der Verfahren war für ein größeres Spektrum an Kunststoffen einsetzbar, das andere dagegen für 2K-Teile. Als Basis für das Alternativverfahren dient Mangan(III) sowie ein relativ hoher Gehalt an Schwefelsäure. Der hohe Schwefelsäuregehalt ist notwendig, damit Mangan(III) beständig ist (anderenfalls erfolgt Disproportionierung).

Sinnvoll ist, dass neben der Beizbehandlung auch die Chromabscheidung ohne Chrom(VI) verfügbar ist. Derzeit liegen für diesen Fall nur geringe Erfahrungen vor, beispielsweise im Hinblick auf die Ausschussraten und die Kosten für den Prozess, aber auch im Hinblick auf die Sicherheit zur Beschichtung von 2K-Teilen oder einer stabilen Prozessführung. Besonders kritisch sind große Teile, die Herstellung von dekorativen Oberflächen, große Produktionsanlagen oder variable Kunststofftypen. Prinzipiell ist die Bereitschaft zur Einführung von Verfahren ohne Chrom(VI) bei den potenziellen Kunden relativ hoch.

Vorbehandlung von Kunststoffen

Anstelle der nasschemischen Verfahren zur Aktivierung von Kunststoffen bieten sich die trockenen Techniken mit Plasma oder mechanischem Bearbeiten an, wie Dr. Michael Thomas, Fraunhofer IST, einleitend darlegte. Mittels Atmosphärendruckplasma werden heute bereits Kunststofffolien in breitem Umfang und mit hoher Bearbeitungsgeschwindigkeit bearbeitet. Gute Möglichkeiten bieten die Varianten mit Reaktionsgasen wie Sauerstoff unterhalb des kritischen Konzentrationsbereichs (zur Vermeidung einer Explosion) oder Stickstoff. Untersuchungen zeigen, dass die Haftung mit steigender Sauerstoffkonzentration steigt. Allerdings wird die Haftung bei dickeren Schichten zunehmend schlechter. Beste Ergebnisse werden beispielsweise mit Polyimid erreicht. Vorteile besitzt das Atmosphärendruckverfahren bei der Beschichtung von komplexen Oberflächengeometrien, da mittels Plasma nahezu jeder Bereich einer strukturierten Oberfläche in ausreichender Qualität aktiviert werden kann.

Durch Strahltechnik behandeltes Polyamid (Bild: Thomas)

Beschichtung von CFK nach einer Laservorbehandlung (Bild: Thomas)

Eine neue mechanische Behandlungstechnologie ist das Strahlen der Kunststoffoberflächen mit Kupferpartikeln, die dabei in die Kupferoberfläche eindringen und anschließend galvanisch weiterbeschichtet werden. Haftfeste Schichten konnten bis zu Dicken von 40 µm erreicht werden. Stark strukturierte Oberflächen lassen sich jedoch nur sehr bedingt behandeln.

Als weiteres mechanisches Verfahren stellte der Vortragende die Perforierung der Oberfläche mittels Laser vor. Dabei werden regelmäßige Löcher erzeugt, die eine Beschichtung auch von schwer beschichtbaren Werkstoffen wie CFK erlauben. Nachteil der Technologie ist, das eine exakte Strahlführung notwendig ist, was für komplexe Bauteile einen hohen Aufwand bedeutet. Zudem sind die Investitionskosten für die erforderliche Lasertechnik relativ hoch. Durch Kombination mit anderen Vorbehandlungsverfahren hat die Technologie jedoch durchaus Chancen für einen sinnvollen Einsatz.

Kunststoffmetallisierung für Luft- und Raumfahrt

Metallisierte Kunststoffe sind den Ausführungen von Dietrich P. Jonke, Airbus, zufolge in vielen Bereichen des täglichen Lebens, von der Lebensmittelverpackung über dekorative Kunststoffteile in Fahrzeugen bis zu funktionellen Schichten in Elektrotechnikteilen zu finden. An Teilen der Luftfahrt gab er einen Überblick über die Aufgaben der Metallisierung, wie Abschirmung, Erzeugung einer elektrischen Leitfähigkeit, Verbindungstechnik und Dekoration. Die Luftfahrt benötigt darüber hinaus besondere Verfahren für die zahlreichen speziellen Kunststofftypen, für die derzeit keine Verfahren verfügbar sind. Insbesondere kommen durch die Forderungen aus REACh weitere Faktoren hinzu, die in nächster Zukunft zu erfüllen sind.

Als mechanische Belastungen treten bei Teilen der Luftfahrt Erosion durch Partikel oder starke Spannungen durch thermische Ausdehnung bei stark wechselnden Temperaturen auf. Die zu beschichtenden Grundwerkstoffe sind Leichtmetalle und zunehmend faserverstärkte Kunststoffe. Metallische Schichten müssen für die meisten Teile über eine sehr geringe Rauheit verfügen, obwohl die Haftung das starke Aufrauen der Kunststoffoberflächen notwendig macht. Gute Erosionsbeständigkeiten besitzen Nickel-Wolfram oder reines Nickel als Beschichtung, wobei die Endschicht auf einer relativ dicken Kupferstartschicht aufgebracht wird.

Kupfer-Nickel-Beschichtung auf Kunststoff zur Vermeidung von Erosionsschäden (Bild: Jonke)

Blitzschutz wird bei Leichtbauwerkstoffen durch das Einpressen von Metallnetzen in Art eines Streckmetalls erzeugt. Eine harte Schutzschicht auf einem derartigen Grundwerkstoff kann beispielsweise durch Kaltgasspritzen aufgetragen werden. Bei Teilen mit Streckmetall lassen sich so Verbindungen zwischen einzelnen Bauteilen herstellen, was beispielsweise für den Blitzschutz bei Personenkanzeln von Helikoptern eingesetzt wird.

Eine weitere Herstellungstechnik für Luftfahrteile ist die additive Fertigung. Damit lassen sich Polyamidkörper mit Drucker produzieren und diese anschließend durch thermisches Spritzen metallisieren. Die Vorteile für die additive Fertigung beruhen vor allem auf den geringeren Kosten durch das Entfallen von Werkzeugen, aber auch durch erheblichen Zeitgewinn bei der Produktion und deutlich geringeren administrativen Aufwand für die Beschaffung der Teile.

wird fortgesetzt