Bei einem korrosiven Angriff von Metallen im Temperaturbereich zwischen etwa 500 °C und 1000 °C finden Reaktionen der metallischen Oberflächen mit umgebenden Gasen statt, wobei Chlor, Kohlenstoff und Schwefel die Reaktionen zusätzlich fördern. Als Schutz gegen den Angriff eignen sich stabile Deckschichten, die insbesondere durch die Anwesenheit von Aluminium, Chrom und Silizium in der Oberflächenzone des Werkstoffs entstehen. Ein Schutz für das Substrat wird aber auch durch thermisch gespritzte Schichten oder durch Diffusionsschichten verschiedenster Art auf der Oberfläche erzeugt.

High Temperature Corrosion and Means for its Mitigation

Corrosion of metals at high temperatures, between around 500°C and 1000°C typically involves reactions at the metal surface with its gaseous environment. Chlorine, carbon and sulphur can additionally promote such an attack. Protection against such corrosion is best provided by a stable coating, especially where aluminium, chromium and silicon are present in the near-surface layer of the material. Metals can also be protected by application of a thermally sprayed coating or one of the number of diffusion coatings applied to their surface.

1 Einleitung

Korrosion muss nicht immer durch Elektrolyte, also nasse beziehungsweise feuchte Umgebungsbedingungen in Kombination mit zum Beispiel Chloriden, ausgelöst werden. Dies würde nämlich nur die reine elektrochemische Korrosion beinhalten; vielmehr kann Korrosion auch durch hohe Temperaturen mit entsprechenden Oxidationsmitteln ausgelöst werden, was vielfach unter dem Begriff Oxidation beziehungsweise Verzunderung besser bekannt ist. Der wesentliche Unterschied zur elektrochemischen nassen Korrosion besteht darin, dass kein flüssiger ionen- und elektronenleitfähiger Elektrolyt vorliegt, sondern es bei hohen Temperaturen zu einer Reaktion von Gasen (z. B. Sauerstoff) mit der Metalloberfläche kommt, was zur Bildung von Oxidationsprodukten führt.

Heißgaskorrosion (bei Temperaturen von ~500 °C bis 1000 °C) dagegen ist von der Hochtemperaturoxidation zu unterscheiden, da diese durch die Ausbildung von flüssigen Salzschmelzen oft auf Sulfatbasis (Elektrolyt) eher dem Typ elektrochemische nasse Korrosion zugeordnet werden muss.

2 Grundlegende Vorgänge

Bei der Hochtemperaturkorrosion allgemein soll nun aber zunächst einmal ein Blick auf die Vorgänge selbst geworfen werden. Dazu ist es sinnvoll, die Korrosionsvorgänge (Oxidationsvorgänge) zu beleuchten. Das kann am Fall der Oxidation durch Sauerstoffangriff bei hohen Temperaturen erfolgen.

An der Metalloberfläche liegen im Regelfall verschiedene Elemente vor, da es sich bei technischen Werkstoffen in der Regel immer um Legierungen handelt. Es stehen also konkurrierend mehrere Elemente an der Oberfläche zur Verfügung, die prinzipiell Oxide bilden könnten. Bei der Oxidation werden dabei bevorzugt die Elemente oxidiert, also deren Oxide gebildet, welche die höchste Affinität zu Sauerstoff haben. Bei Betrachtung von üblichen Legierungselementen stechen hier schnell drei Kandidaten hervor, die zum einen eine hohe Affinität zum Sauerstoff haben und zum anderen auch eine deckende schützende Oxidschicht auf der Werkstoffoberfläche ausbilden können. Es handelt sich hier um die Legierungselemente Aluminium, Chrom und Silizium.

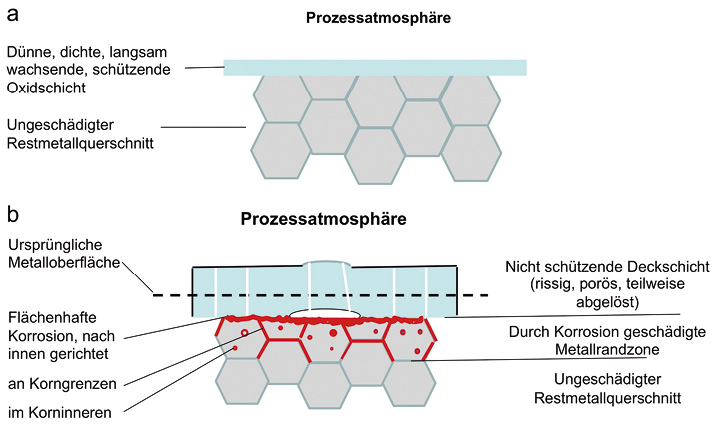

Ähnlich wie bei der nassen Korrosion gibt es auch bei der Hochtemperaturkorrosion gewisse notwendige Legierungsgehalte der genannten Elemente, um eine geschlossene und schützende Oxidschicht (Abb. 1a) zu gewährleisten.

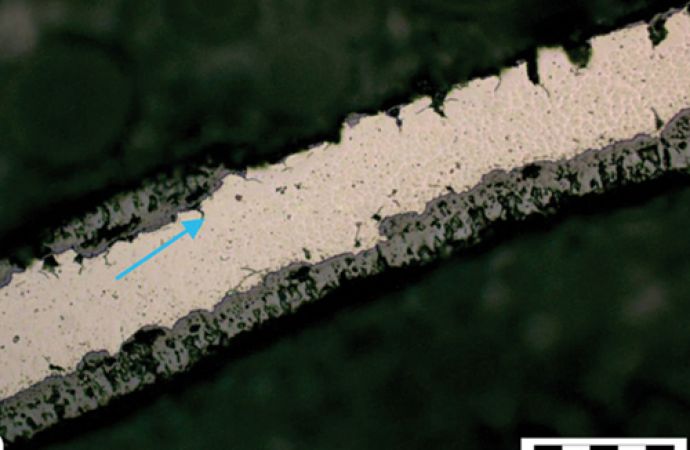

Wird die Anwendungstemperatur für den Werkstoff überschritten oder liegt für den Anwendungsfall eine zu geringe Legierungskonzentration der schützenden Elemente vor, kommt es zum Phänomen der inneren Oxidation (Abb. 1b), das heißt, neben dem eigentlich schützenden Element werden in der Legierung auch wenig schützende und weniger Sauerstoff affine Elemente, wie zum Beispiel Eisen oder Nickel, oxidiert. Zeigt sich in der Schadensanalyse ein solches Versagensbild (Abb. 2), kann davon ausgegangen werden, dass der eingesetzte Werkstoff an dieser Stelle überfordert war.

Abb. 1: Schematische Übersicht zur Hochtemperaturkorrosion; Entstehung einer deckenden schützenden Oxidschicht (a) und Überschreiten der Einsatzgrenze mit Entstehung einer nicht mehr deckenden schützenden Oxidschicht sowie innerer Korrosionsangriff (b)

Abb. 2: Starke Oxidation durch Überschreiten der Zundergrenze am Beispiel von P9 (9 % Cr) mit dicker Oxidationsschicht und ausgeprägter innerer Oxidation (a) und X6Cr17 (1.4016) nach Oxidation bei 1000 °C 48 h mit innerer Oxidation (b)

Im Fall des Chroms als Oxidbildner kommt ferner hinzu, dass es hier oberhalb von 900 °C langfristig zum Abdampfen der Oxidschichten kommt. Dadurch muss das Chromoxid aus dem metallischen vorliegenden Chrom des Grundwerkstoffs immer wieder nachgebildet werden. Der Grundwerkstoff verarmt so im Laufe der Zeit an Chrom, sodass dessen Konzentration unter ein kritisches Level fallen kann und es zu innerer Oxidation sowie im weiteren Verlauf zu Materialversagen kommt. Bei den Hochtemperaturlegierungen wird versucht, diesem Materialverlust durch erhöhte Chromgehalte (> 20 %) entgegenzuwirken. Bei technischen Werkstoffen wird oft eine Zundergrenze (Temperatur) angegeben, oberhalb dieser es zu verstärktem Oxidationsangriff des Werkstoffs kommt.

3 Korrosionsverlauf

Bei Sauerstoffangriff und/oder auch im Fall zusätzlicher Angriffsmedien wie Chlor/Chlorid, Kohlenstoff oder Schwefel stellt sich immer wieder die Frage, ob schützende Deckschichten entstehen oder ob es im schlimmsten Fall zu direktem Materialverlust durch gasförmige Korrosionsprodukte kommt. Aus Sicht des Korrosionsschutzes ist hier immer ein möglichst flacher parabolischer Verlauf der Kurve (langsame Korrosionskinetik; grüne Teilkurve in Abb. 3) wünschenswert. Die Ordinate in Abbildung 3 gibt hier die Massenänderung in der Regel normiert auf die Oberfläche an, die Abszisse stellt den zeitlichen Verlauf dar. Die Massenänderung wird hier verwendet, da diese versuchstechnisch über Wägung leicht zugänglich ist und die Massenzunahme durch Anlagerung von beispielsweise Sauerstoff als Oxidationsprodukt entsteht. Diese Darstellung bildet also den Verlauf der Korrosion ab.

Abb. 3: Korrosionskinetik Hochtemperaturkorrosion

Neben dem parabolischen Verlauf gibt es auch den break away-Verlauf, der im parabolischen Grundverlauf immer wieder sprunghafte Abnahmen, durch Abplatzen der Korrosionsbeläge, aufweist. Zusätzlich zeigt sich ein katastrophaler Verlauf, der einer Gewichtsabnahme, also einem Abdampfen von Korrosionsprodukten vergleichbar dem Abbeizen in der nassen Korrosion durch Salzsäure, gleichkommt.

Der Verlauf der Hochtemperaturkorrosion wird also durch das Korrosionssystem, das heißt den einwirkenden Medien einschließlich Konzentration beziehungsweise Partialdrücke, Temperaturprofil sowie eingesetzter Werkstoff, gebildet. Werden nun bei einem bekannten Einsatzfeld Medien einschließlich Konzentration und Temperaturprofil als gegeben vorausgesetzt, ergibt sich hieraus zwangsläufig ein Anforderungsprofil für die vorliegende Oberfläche. Es wird hier zunächst bewusst von Oberfläche gesprochen, da natürlich auch die Hochtemperaturkorrosion an den Phasengrenzen, also der Oberfläche, angreift.

Für den Konstrukteur hat dies zur Folge, dass neben den Anforderungen aus der Festigkeitsberechnung zusätzlich auch die Anforderungen aus dem Bereich Korrosion berücksichtigt werden müssen. Hierzu gibt es zwei grundsätzliche weitere Vorgehensweisen.

3.1 Werkstoffauswahl

Bei der klassischen Werkstoffauswahl wird darauf Wert gelegt, beispielsweise denjenigen Grundwerkstoff auszuwählen, der beide Anforderungen (Festigkeit und Korrosion) erfüllt. Gerade im Hochtemperaturbereich zeigt sich oft schnell, dass hier die Anzahl der in Frage kommenden Werkstoffe übersichtlich ist und, wenn die Verfügbarkeit kleinerer Abnahmemengen betrachtet wird, noch zusätzlich beträchtlich eingeschränkt wird. Bei den Stählen sind hier die Legierungsfamilien 1.47xx beziehungsweise 1.48xx zu nennen, darüber hinaus fällt die Wahl allermeistens auf die Nickel-Basislegierungen. Gerade hier ist aber bei höchsten Temperaturen und Sauerstoff Vorsicht bei der Materialauswahl geboten, um nicht versehentlich eine Nickel-Basislegierung für eher nasse beziehungsweise moderat heiße Korrosionsanwendungen mit hohen Gehalten an Molybdän und Wolfram über 10 % einzusetzen.

3.2 Kombination aus Werkstoff und Beschichtung

Eine Alternative dazu ist der Ansatz, Festigkeit und Oberfläche zunächst zu trennen und eine Oberflächenbeschichtung zu applizieren, die den Anforderungen aus der Korrosion gerecht wird und der Festigkeit nicht entgegensteht. In Bezug auf Hochtemperaturanwendungen sind die wesentlichen Elemente zur Beschichtung Aluminium, Chrom und Silizium sowie Mischungen daraus, wobei diese als Legierungsschichten appliziert werden.

Je nach Anforderungen und Werkstoff bieten sich verschiedene Wege solche Schutzschichtsysteme zu applizieren, die nachfolgend detaillierter dargestellt werden.

3.3 Thermisches Spritzen

Das thermische Spritzen wird in größerem Maßstab zur Aufbringung von sogenannten MCrAlY’s verwendet. Je nach Verfahrenstyp resultieren Schichten, die mehr oder weniger dicht sind, aber durch ihre hohen Schichtdicken von mehr als 100 µm eine schützende Wirkung aufbauen (Abb. 4). Besonders gut lassen sich über dieses Verfahren rotationssymmetrische Teile beschichten. Außerdem ist durch die Wahl von Draht und Pulver eine Vielzahl von Schichtzusammensetzungsvarianten zugänglich.

Abb. 4: Beispiel für thermische Spritzschichten wie die Plasmaspritzschicht NiAl31 (a) oder eine nachträglich geschliffene HVOF-Schicht (b)

3.4 Pulverpack/Out of Pack

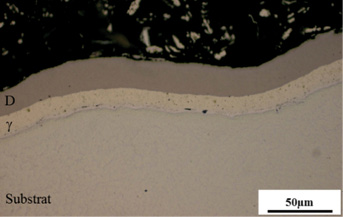

Das Pulverpack beziehungsweise Out of Pack-Verfahren nutzt die Transportreaktion von gasförmigen Metallhalogeniden bei Temperaturen von 600 °C bis 1000 °C zur Abscheidung und Eindiffusion der entsprechenden Elemente. Typische Vertreter sind hier Alitier- und Inchromierschichten. Diese Verfahren werden in der Luftfahrtindustrie bereits seit Jahrzehnten eingesetzt, um Schutzschichten auf Turbinenschaufeln aufzubringen und diese vor Hochtemperaturkorrosion zu schützen. Die Schichtdicken liegen hier üblicherweise bei 40 µm bis 100 µm (Abb. 5).

Abb. 5: Alitierschicht auf NiCr30Ti2Al, hergestellt durch Pulverpack

3.5 Slurrybeschichtung

Eine durchaus sehr interessante Variante um Diffusionsschichten zu erzeugen, ist die Nutzung von Slurries beziehungsweise Metallschlickern, die nach einer Reinigung der Oberfläche aufgebracht, zunächst getrocknet und anschließend eingebrannt werden. Beim Einbrennen reagiert das Donatormetall im Schlicker mit dem darunterliegenden Substrat, sodass Diffusionsschichten entstehen. Die Vorteile dieses Verfahrens sind, dass sich Bauteile durch lokales Aufbringen der Beschichtung im kalten Zustand leicht lokal beschichten lassen und bei der Einbrenntemperatur (600 °C bis 1000 °C) so auch mehr Rücksicht auf den Grundwerkstoff genommen werden kann. Abbildung 6 zeigt exemplarisch eine derartige Diffusionsschicht.

Abb. 6: Alitierschicht, mittels Schlickerverfahren erzeugt auf einer Nickelbasislegierung C22

3.6 Diffusionsbehandlung metallisch aufgebrachter Reinschichten

Eine weitere Möglichkeit zur Erzeugung eines Oberflächenschutzes besteht darin, zuvor metallisch aufgebrachte Schichten, beispielsweise über Galvanotechnik, thermisches Spritzen oder Walzplattieren, mit einer gezielten nachträglichen Diffusionswärmebehandlung mit dem darunterliegenden Substrat zu legieren und so an der Oberfläche die gewünschte Diffusionsschutzschicht zu erzeugen.

In der Vergangenheit wurden hierzu umfassende Versuchsreihen der thermischen Nachbehandlung auf Basis von galvanisch Aluminium oder MOCVD Al durchgeführt [1-4]. Als Beispiele zeigt Abbildung 7 ein ferritisches Substrat mit Nickelschicht und darauf angeordnet eine Alitiersschicht. Ein weiteres Beispiel ist eine Aluminiumschicht auf dem ferritischen Substrat 1.4016 (Abb. 8). Nach der Diffusionswärmebehandlung, bei der das Aluminium über den Querschnitt des Werkstoffs diffusiv verteilt und damit ein Aluminiumgehalt von 8 % im Substrat erreicht werden kann, entsteht ein Oberflächenbereich, der selbst bei Kanthallegierungen auf schmelzmetallurgischem Wege nicht mehr erreichbar ist. An diesem so neu erzeugten Werkstoff wurde eine Auslagerung bei 1000 °C an Luft durchgeführt, die sehr schön die Wirksamkeit von Aluminium als besseren Hochtemperaturoxidationsschutz im Vergleich zu Chrom nachweist (Abb. 9). Es entsteht im Gegensatz zum 17-%-Chrom-Stahl, der deutlichen Oxidationsangriff aufweist, kein sichtbarer Oxidationsangriff. Sehr wohl bildet sich natürlich beim aluminiumlegierten Substrat eine dünne schützende Deckschicht aus Aluminiumoxid (Al2O3) im unteren einstelligen Mikrometerbereich, die vor weiterem Oxidationsangriff schützt.

Abb. 7: Alitierschicht auf unlegiertem ferritischem Stahl mittels Nickel-Zwischenschicht

Abb. 8: Auflegierung des Substrats mit Aluminium durch Aluminiumbeschichtung und Diffusion

Abb. 9: Oxidationstest konkurrierend zwischen den Werkstoffvarianten aus einem unbeschichteten, ferritischen Substrat (FeCr; links) und einem durch Aluminiumbeschichtung sowie Diffusion veränderten Substrat (Fe15Cr8Al, rechts) nach 48 Stunden bei 1000°C unter Luftatmosphäre

4 Zusammenfassung und Fazit

Neben der allgegenwärtigen Korrosion unter atmosphärischen nassen Bedingungen ist bei Hochtemperaturanwendungen (z. B. Verbrennungsprozessen) die Hochtemperaturkorrosion nicht zu vergessen. Ähnlich wie bei der nassen Korrosion gibt es auch hier verschiedene Legierungselemente, mit deren Einsatz ein gewisser Schutz für den darunterliegenden Werkstoff durch die Bildung von Deckschichten erreicht werden kann. Im Gegensatz zur nassen Korrosion (z. B. bei nichtrostenden Stählen) sind diese Deckschichten jedoch immer sichtbar und in ihrer Schichtdicke im Mikrometerbereich angesiedelt.

Neben Chrom, das analog dem Nassbereich (Transpassivität) bei hochoxidierenden Bedingungen jenseits von 900 °C langfristig versagt, bieten sich noch Silizium und Aluminium als schützende Elemente an. Gerade Legierungsschichten auf Basis von Aluminium sind bei den höchsten Temperaturen und Oxidationsanforderungen weit verbreitet, da die entstehende Aluminiumoxidschicht außerordentlich schützend für den Höchsttemperaturbereich ist.

Typische Werkstoffvertreter, die sich dies zunutze machen, sind Kanthallegierungen (1.4767 mit ~ 5 % Al) sowie Alloy 214 mit 4,5 % Aluminium. Neben Grundwerkstoffen stehen aber auch einige Verfahren zur gezielten Auflegierung der Oberfläche mit den entsprechenden Elementen zur Verfügung.

Literatur

[1] S. Oberhauser, et al: MOCVD deposition of aluminium layers and their thermal post treatment; SCT conference 2008; Wiesbaden

[2] S. Oberhauser et al.: The Benefit of Nickel in Aluminium – Containing Protective Diffusion Layers on Steel; Materials Science and Engineering 2008, Nürnberg

[3] S. Oberhauser et al.: Formation of periodic patterns in the (Ni,W)/Al diffusion couples; Surface and Coatings Technology (2010);

S. 2307-2315

[4] S. Oberhauser et al.: Formation and properties of periodic patterns in protective diffusion coatings containing aluminum; Energy 2010, Karlsruhe