Die Vermeidung von Bränden in Dienstleistungsunternehmen sollte als eine wichtige Zukunftssicherung von produzierenden Unternehmen, speziell im Bereich der Oberflächenbehandlung, gesehen werden. Dabei stellen die teilweise sehr rauen Umgebungsbedingungen hohe Anforderungen an die Zuverlässigkeit von Brandmeldeystemen. Ein System aus Rauchansaugung und Laserdetektion ist in der Lage, bereits im Vorfeld eines Brandes erste Rauchentwicklungen zu erkennen. Dabei kann ein solches System über eine entsprechende Steuersoftware an sich ändernde Produktionsbedingungen angepasst werden. Entscheidend ist die optimale Abstimmung der Einrichtung auf die Gegebenheiten vor Ort.

Tracing the Evil to its Roots – Identifying the Source of a Fire is to Avoid it

Avoiding the risk of fires in contracting plants, not least those involved in Metal Finishing, should be a high priority for senior management. Given the sometimes aggressive conditions found in such plants, reliability is a key factor when considering fire alarm systems. A system including smoke extraction with laser detection will usually be able to detect smoke very early in any outbreak. Such systems can include control software which recognises changes in the production processes being used. What is critical is a selection of the optimum equipment for the locally prevailing conditions.

In der Oberflächentechnik, insbesondere im Bereich der Galvanotechnik, waren in den vergangenen Jahren gehäuft Brände aufgetreten, die zu hohen Schäden im Betrieb und vor allem aufgrund von Betriebsausfall oder drohenden Umweltschäden zu hohen Schadenssummen geführt haben. Da die Oberflächentechnik eine klassische Dienstleistungsbranche ist, kommen zu den genannten Schäden am eigenen Betrieb der wirtschaftliche Verlust von Bauteilen der Kunden mit entsprechenden zusätzlichen Folgeschäden für Betriebsausfälle hinzu. Nicht selten hat diese Aufsummierung zur Insolvenz des oberflächentechnischen Unternehmens geführt. Zwangsläufig muss dies dazu führen, dass die Sachversicherer für diesen Fertigungsbereich ein zunehmend starkes Augenmerk auf Vorkehrungen zur Vermeidung von Bränden und Brandschäden legen.

Die Ursachen für Brände im Bereich der Oberflächen sind sowohl auf die erforderlichen speziellen Produktionsabläufe als auch die eingesetzten Anlagen zurückzuführen. So ist es in Galvanikanlagen notwendig, zahlreiche Produktionsstufen kontinuierlich zu heizen, beispielsweise unter Einsatz von elektrischen Heizsystemen, oder hohe Ströme zu übertragen, die bei schlechten Kontakten infolge von Oxidationen durch die eingesetzten aggressiven Medien hohe Übergangswiderstände und damit starke Erhitzungen verursachen. Schließlich ist es heute erforderlich, zum Schutz der Mitarbeiter für ein umfangreiches System zur Absaugung von Dämpfen zu sorgen. Die dabei auftretenden Luftströmungen führen zum Anfachen und schnellen Ausbreiten von Brandherden. Ähnliche Rahmenbedingungen können auch bei Unternehmen vorliegen, bei denen Metallstäube entstehen und abgesaugt werden. Zudem kommen in vielen Betrieben der Metallverarbeitung und Oberflächentechnik entzündliche oder brandfördernde Chemikalien zum Einsatz.

Betriebsumgebung als besondere Herausforderung

Die verstärkte Forderung der Sachversicherer zum Einsatz von Brandmeldeanlagen bereitet oft aufgrund der Umgebungsbedingungen in deren Produktionsbereichen Probleme. Anfallende Stäube, hohe Luftfeuchtigkeit, hohe elektrische Ströme und aggressive Bedingungen durch Säuren führen bei konventioneller Brandmeldetechnik häufig zu Funktionsschäden oder zu gehäuften Falschalarmen. Falschalarme verursachen hohe Kosten für Feuerwehreinsätze und der Betreiber verliert sein Vertrauen in die Zuverlässigkeit und Betriebsstabilität seiner Brandmeldetechnik, was im ungünstigsten Fall zu deren Abschaltung führt. Der sinnvolle Nutzen, sehr frühzeitig einen Brand zu erkennen und daraus eine Meldung zu generieren, um in deren Folge Brandfallsteuerungen zu aktivieren und somit eine zeitnahe Brandbekämpfung zu ermöglichen, ist damit verfehlt.

Die Lösung dieser speziellen Herausforderungen zur Brandfrüherkennung basiert auf Rauchansaugsystemen. Je nach Lösungsansatz werden Brandfrüherkennungssysteme zur Flächen- und/oder Objektüberwachung eingesetzt und detektieren durch ihre spezielle Funktionsweise einen möglichen Brand nicht erst bei offenem Feuer, sondern bereits in dessen Entstehungsphase, wobei unter anderem Aerosole, die zum Beispiel bei der Erwärmung von Kabelisolationen entstehen, detektierbar sind.

Rauchgasansaugung zur Brandfrüherkennung

Technologisch basiert das Brandfrüherkennungssystem auf einem Rauchansaugsystem, das auf besondere Anwendungsanforderungen der jeweiligen Produktionsumgebung angepasst werden kann. Ein Rauchansaugsystem (RAS) – auch unter der Bezeichnung Ansaugrauchmelder (ARM) beziehungsweise Aspirating Smoke Detection (ASD) bekannt – ist ein Brandmeldesystem und kann eine Anordnung von mehreren Punktrauchmeldern ersetzen. Die Anforderungen an derartiges System sind in der Norm DIN EN 50-20 definiert und in drei Klassen unterteilt.

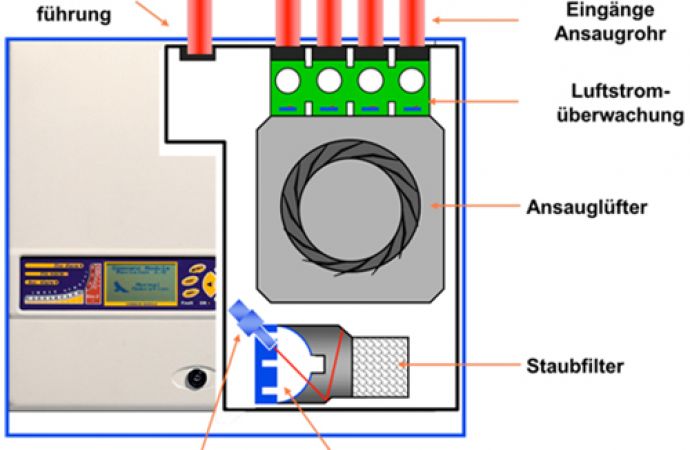

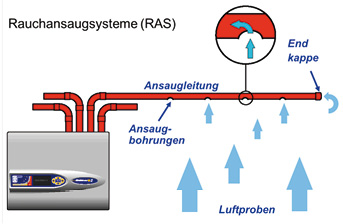

Ein Rauchansaugsystem (Abb. 1) besteht aus einem einfachen Rohrsystem und einer Auswerteeinheit. In das Rohrsystem werden Ansaugöffnungen mit einem, für das zu überwachende Objekt individualisierten, definierten Durchmesser eingebracht. Zwischen Rohrsystem und Detektionseinheit können je nach Anforderung zum Beispiel Luftfilter oder Kondensatabscheider installiert werden. Ein in die Auswerteeinheit integrierter Lüfter saugt kontinuierlich Luft über das Rohrsystem aus dem Überwachungsbereich an. Jede Ansaugöffnung kann dabei als ein punktförmiger Rauchmelder betrachtet werden. Die Luftproben werden der Detektionseinheit zugeführt und dort mit Hilfe von eingebauten Brandmeldern oder Sensoren auf Rauchpartikel untersucht.

Abb. 1: Komponenten eines Rauchansaugsystems

Ein System kann so eingestellt werden, dass ein oder mehrere Voralarme vor einer eigentlichen Alarmmeldung ausgelöst werden. Dies erlaubt in der Regel eine Prüfung eines Produktionsbereichs durch einen dafür ausgebildeten Mitarbeiter. Bei Erreichen der Alarmschwelle wird der Hauptalarm ausgelöst. Durch eine Luftstromüberwachung werden Verstopfungen sowie Unterbrechungen als Störung gemeldet.

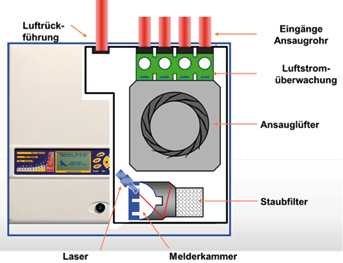

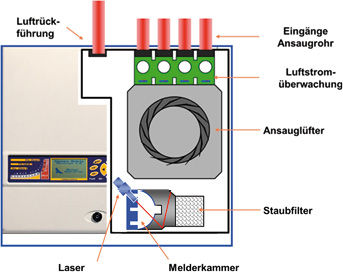

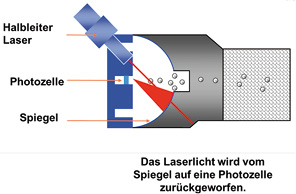

Als Detektoren kommen in der Regel besonders hochempfindliche optische Rauchmelder zum Einsatz, um die Verdünnung des Rauchs durch die aus rauchfreien Räumen angesaugte Luft auszugleichen. Die Detektoren einer Messkammer (Abb. 2) besitzen ein hohe Empfindlichkeit zur Bestimmung der Lichttrübung (Dämpfung). (Eine Lichttrübung von 0,005 %/m bis 20 %/m ist dabei keine Seltenheit.) Je nach geforderter Empfindlichkeit werden unterschiedliche Detektionsprinzipien – wie beispielsweise Lichttrübung, Lichtreflektion oder Teilchenzählung – angewendet.

Abb. 2: Aufbau des Auswertesystems mit Luftzuführung und Meldekammer

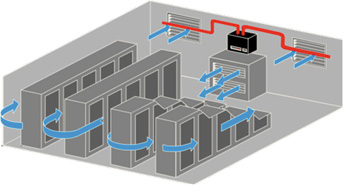

Abb. 3: Ansaugsystem mit variabler Ausführung für unterschiedlich ausgestattete Räumlichkeiten

Rauchansaugsysteme können optimal an die jeweiligen Umgebungsbedingungen angepasst werden. Je nach Auswerteeinheit kann ein Rohrsystem von bis zu 200 Metern Gesamtlänge angeschlossen werden. Dies entspricht einer überwachbaren Fläche von bis zu 1600 Quadratmetern, abhängig von Raumfläche und -höhe. Die aus Hartkunststoff (ABS) oder flexiblem halogenfreiem Kunststoffschlauch bestehenden Rohrleitungen sind je nach Montageort mit Teilstücken (I-, L-, T-, U- oder H-Form) miteinander verbunden. Wird das Rohrsystem in einer Zwischendecke installiert, sind für die Raumüberwachung nur wenige Zentimeter große, flache Deckendurchführungen sichtbar; die eigentlichen Ansaugöffnungen haben dabei nur eine Größe von wenigen Millimetern. Diese Möglichkeit der Brandfrüherkennung ist aufgrund ihres speziellen Aufbaus besonders für den Einsatz in optisch ansprechenden Umgebungsbedingungen (z. B. in EDV-, Konferenz- oder Büroräumen) interessant (Abb. 3).

Bei Rauchansaugsystemen ist zu beachten, dass pro Auswerteeinheit nur eine Brandmeldung generiert wird. Die Zuordnung eines speziellen Bereichs des überwachten Raumes, zum Beispiel zu einem bestimmten Schaltschrank, ist systembedingt nicht möglich.

Bei Brandmeldeanlagen vereinfachen Rauchansaugsysteme die Wartung, da nur die Detektionseinheit geprüft werden muss. Das Rohrsystem wird mittels Ventil von der Auswerteeinheit getrennt und mittels Druckluft ausgeblasen. Dagegen müssen Punktmelder einzeln (teils mit erheblichem Zeit- und damit Kostenaufwand) geprüft werden. Je nach baulichen Gegebenheiten ist die Prüfung zum Teil mit einer Betriebsunterbrechung verbunden. Der Wartbarkeit gegenüber stehen zumeist die höheren Anschaffungs- und Installationskosten im Vergleich zu Punktmeldern.

Wirkweise von Brandfrüherkennungssystemen

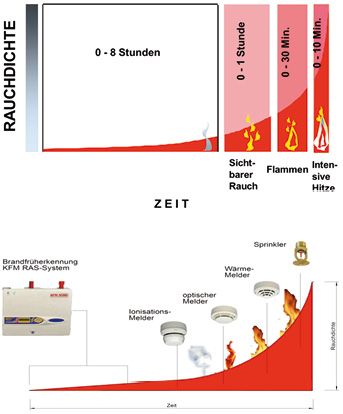

Im Kurvenverlauf einer Brandentwicklung nimmt mit steigendem, zeitlichem Verlauf die Rauchdichte zu, was nach dem Durchzünden der Brandgase zu einem Feuer mit offenen Flammen führt. Rauchansaugsysteme arbeiten zuverlässig im Bereich der langsam ansteigenden Kurve (Abb. 4). Mit Hilfe eines Brandfrüherkennungssystems ist es möglich, einen Brand bereits im Entstehungsstadium zu entdecken. Dadurch werden oftmals mehrere Stunden Zeit zur Schadensbegrenzung gewonnen und so der mögliche Schaden des Brandes wesentlich kleiner!

Abb. 4: Kurvenverlauf der Branddichte bei einer Brandentwicklung (oben) und Meldesysteme im Vergleich

Grundlagen und Rahmenbedingungen

Bei der Brandfrüherkennung unter ungünstigen Umgebungsbedingungen einer Produktionsstätte wird der stabile und falschalarmfreie Betrieb maßgeblich von folgenden Grundlagen beeinflusst:

- Fachplanung und Projektierung des Systemaufbaus durch erfahrene Fachleute

- Verwendung multifunktioneller Standardprodukte zur Lösung unterschiedlichster Anforderungen

- Nutzung individualisierter Peripherieprodukte zur Veredelung einer Standard- in eine Individuallösung

- Einbringung von praktischen und konfigurativen Erfahrungswerten zur Erzielung der erforderlichen Betriebsstabilität

Nur erfahrene Fachleute können im Rahmen der Fachplanung und Projektierung die individuelle Bedürfnislage der jeweiligen Kundenanforderung korrekt bewerten. Dies garantiert bei der Umsetzung einer Brandfrüherkennungsanlage das optimale Lösungsdesign für eine Raum- oder Objektüberwachung. Maßgeblich hierbei ist zur umfänglichen Erhebung des Ist-/Plan-Standes bei Bestandsobjekten eine Objektbegehung beziehungsweise bei geplanten Bauvorhaben die Bewertung der Planunterlagen. Zwingend für die Einhaltung geltender Bestimmungen ist die Berücksichtigung aktueller Normen und Richtlinien (VDE, DIN, VdS). Darüber hinaus müssen die Auflagen und Vorgaben von Bauaufsichtsbehörde, Feuerwehr und Sachversicherer Berücksichtigung finden. Eine CAD-basierende Werkplanung dient in der Folge als Grundlage des behördlichen Genehmigungsverfahrens.

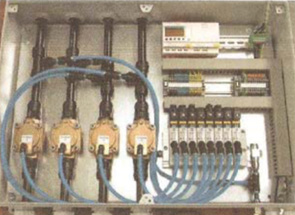

Die multifunktionellen Standardprodukte eines Rauchansaugsystems sind die Steuereinheit und der Melder. Am Melder wird das zur Objekt- oder Flächenüberwachung erforderliche Rohrleitungsnetz angeschlossen. Der Melder wird auf die überwachungsspezifischen Rahmenbedingungen hin konfiguriert und überträgt seinen jeweiligen Status und die jeweiligen Meldungen an die Steuereinheit. Die Steuereinheit bildet wiederum die Schnittstelle an die konventionelle Brandmeldeanlage, die zur normativen Erfüllung bestehender Normen, Richtlinien und Auflagen erforderlich ist.

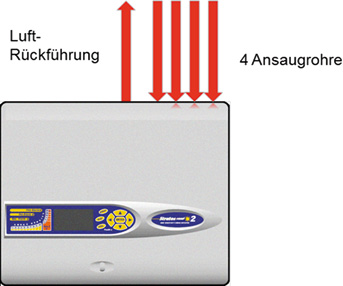

An einem Melder (Abb. 5) können vier Ansaugrohre mit einer Gesamtlänge von 200 Metern angeschlossen werden, wobei die maximale Rohrlänge zwei mal 100 Meter beträgt. Es können je 25 Ansaugbohrungen pro Rohr beziehungsweise je 25 abgesetzte Ansaugbohrungen (Kapillare) mit einer Länge bis zu sechs Metern pro Ansaugpunkt ausgeführt werden.

Abb. 5: Melder eines Rauchansaugsystems mit vier Eingängen für Luft

Abb. 6: Partikel werden in die Melderkammer geleitet und treffen dort auf den Laserstrahl des eigentlichen Messsystems

Steuereinheiten für Rauchansaugsysteme ermöglichen eine zentrale Steuerung von bis zu 126 Meldern. Ein aufgebrachter Bargraph zeigt automatisch den Level des jeweils alarmierenden Melders an. Die Vernetzung zwischen Steuereinheit und Melder erfolgt per RS-485 Bus. Die Steuereinheit und der Melder sind EN54 und VdS zugelassen und werden in der Regel per Windows-Software programmiert. Im RAS-Melder befindet sich ein Ansauglüfter, der über das angeschlossene Rohrnetz die Umgebungsluft ansaugt und über den Staubfilter etwa 5 % der angesaugten Luft der Melderkammer (Abb. 6) zuführt. Die restliche Luft wird über eine Rückführung in den Überwachungsbereich zurückgeführt. Durch diese Art des Luftmanagements erhöht sich die Lebensdauer des Staubfilters und der Melderkammer. Die in der Melderkammer erzeugten Messwerte werden anhand der voreingestellten Werte abgeglichen, mit Erreichen der jeweiligen Schwellenwerte in die jeweilige Information verarbeitet und in der Folge in die jeweilige Meldung gewandelt.

Die RAS-Melder des Brandfrüherkennungssystems verfügen über verschiedene, zweckdienliche Funktionalitäten, von denen die zwei nachstehend beschriebenen für eine hohe Falschalarmfreiheit maßgeblich erwähnenswert sind:

- Empfindlichkeitsnachführung

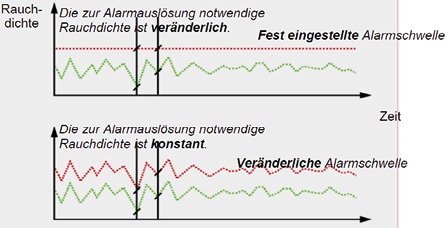

Bei der Empfindlichkeitsnachführung (Künstliche Intelligenz) wird Rauch von anderen Partikeln (wie z. B. Staub oder Dieselabgase) unterschieden und vermeidet dadurch Problemstellungen. Die Funktionen der Melderkammer werden überwacht und Verschmutzungen kompensiert. Der Prozess basiert auf statischer Auswertung. Die Melder werden dadurch in die Lage versetzt, sich permanent an Veränderungen der Umgebungsbedingungen anzupassen (Abb. 7). Im Gegensatz zu manuell abgeglichenen Systemen sorgt dieser Klassifizierungsprozess kontinuierlich für optimale Empfindlichkeit und Zuverlässigkeit.

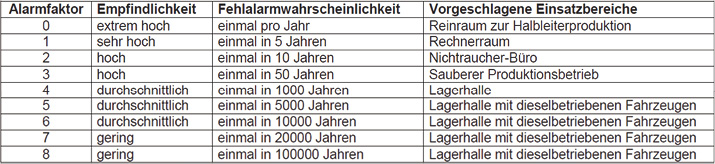

Die Melder verfügen über neun Einstellungen für den Alarmfaktor (Abb. 8). Die eingesetzten Melder der KFM nutzen als einziges System die Relative Sensitivity Aspirating Detection (im Gegensatz zur Festeinstellung Fixed Sensitivity). Die Empfindlichkeit des Rauchansaugsystems richtet sich nach der zu überwachenden Begebenheit und arbeitet somit immer automatisch mit der bestmöglichen Empfindlichkeit. - Staubunterdrückungsverfahren

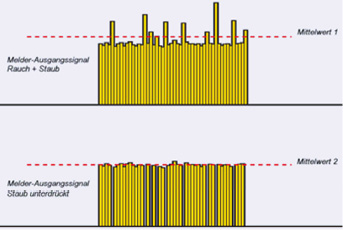

Das Ausgangssignal der Laser-Melderkammer wird durch die homogene Verteilung von Rauchpartikeln in der angesaugten Luft und unregelmäßige Spitzen durch einzelne Staubteilchen beeinflusst. Solange Staub vorhanden ist, wird das Ausgangssignal des Melders von diesen Spitzen überlagert. Nach dem messtechnischen Entfernen der Spitzen (Abb. 9) wird die Höhe der Melderausgangsspannung ausschließlich durch die Rauchdichte bestimmt. Die Angleichung des Mittelwertes basiert auf einer Rechenroutine, die durch eine spezielle Pulsung des Lasers eine Mittelwertbildung aus 100 Messwerten pro Sekunde, des in der Melderkammer gestreuten Lichts, erstellt. Auf diesem Ergebnis basieren die Histogrammerstellung der künstlichen Intelligenz und der Vergleich mit den Alarmschwellen für die Erzeugung der Alarmzustände.

Abb. 7: Die Messung wird durch Empfindlichkeitsnachführung sich verändernden Umgebungsbedingungen angepasst

Abb. 8: Einstellung für den Alarmfaktor

Abb. 9: Bei der Staubunterdrückung werden Spitzenwerte entfernt

Da die wenigsten Objekte identisch sind, ist für den jeweiligen Anwendungsfall eine individuelle Erweiterung des Standardaufbaus, durch Hinzunahme von Peripherieprodukten, zwingend erforderlich. Nachstehend erwähnte Produkte kommen hierfür gängigerweise zum Einsatz:

- Freiblaseinrichtung

Eine Freiblaseinrichtung (Abb. 10) wird zum Entfernen von unerwünschten Ablagerungen in den Ansaugrohren und an den Ansaugöffnungen beim RAS-Einsatz eines Rauchansaugsystems in sehr Staub behafteten Umgebungen verwendet. - Zyklon für die Staub- und Wasserabscheidung

Die Erhöhung der Standzeit des Rauchansaugsystems wird durch die Abscheidung körniger Fremdstoffe, Wasser oder flüssiger Aerosole unter Einsatz eines Zyklons (Abb. 11) erreicht, ohne Rauchpartikel zurückzuhalten. - Kondensatabscheider

Ein Abscheider kommt zur Abführung kondensierten Wassers, welches aufgrund von Temperaturdifferenz, Rohrleitungslänge, Beschaffenheit des Rohrmaterials entstanden ist, zum Einsatz. - Lufterhitzer und Heizbox

Zur Vermeidung einer Kondenswasserbildung beziehungsweise für den Einsatz bei Minus-Temperaturen empfiehlt sich die Verwendung eines Lufterhitzers beziehungsweise einer Heizbox (Abb. 11). - Partikelschikane

Zur Trennung von leichten, feinen Partikeln aus der Ansaugluft wird eine Partikelschikane in Form einer Staubfalle oder von Feststoff- und Querstromfiltern empfohlen.

Abb. 10: Freiblaseinrichtung

Abb. 11: Zyklon (links) und Lufterhitzer

Erfahrungen als Basis für Induviduallösungen

Die Umsetzung von betriebsstabilen und falschalarmfreien Lösungen für die Brandfrüherkennung wird wesentlich von den praktischen Erfahrungswerten des Systemherstellers beziehungsweise des Systemintegrators eines Früherkennungssystems bestimmt. Die genannten Standard- und Peripherieprodukte werden hierzu in der individuellen Ausprägung des Rohrleitungsnetzes, mit darauf abgestimmten Systemkomponenten, auf die Anforderungen des jeweiligen Betriebs konfiguriert.

Dazu wird eine umfangreiche Zahl an Kenngrößen und Parametern berücksichtigt, von denen nachfolgend die wichtigsten aufgeführt sind: Berechnungssoftware für Ansaugstellen-Durchmesser und Transportgeschwindigkeit, primäre und sekundäre Ansaugung, Empfindlichkeitsstufen und deren Einstellung, Detektionsarten (Lichtbrechung, Teilchenzähler, etc.), Rauchausbreitung, Messwertverarbeitung, Zugänglichkeit für Wartungsarbeiten, Wärmepolster, Rauchschichtung, verdeckte Installationen, außergewöhnliche Umgebungsbedingungen (z. B. heiß, kalt, schmutzig), Systemspezifika (Luftbewegung, -druck, -geschwindigkeit, -menge, -konzentration), Einsatz von Referenzmeldern, Rauchversuche, überdachte Innenhöfe oder hohe Räume, Doppelböden, Bereiche mit eingeschränktem Zutritt, komplex gestaltete Dachböden, unsichtbare Montage, Installation der Rohrleitungen (Dehnungsschlaufe, Kapillare, Befestigungstechnologien, Herstellung von Ansaugbohrungen, Steig- und Fallrohre, Druckausgleichsöffnungen), identische/unterschiedliche Bohrungsdurchmesser, Stromversorgung, Konnektivität zu anderen Systemen, vermeidbare Probleme.

Dies verdeutlicht, dass ein Brandfrüherkennungssystem keine reine Produktlösung, sondern die Synergie aus professioneller Planung, individualisiertem Lösungsdesign, komplexem Spezialwissen und praktischen Erfahrungswerten ist. Erfahrene Fachleute sind in der Lage, alle Einzelteile so zu verknüpfen, dass Betriebsstabilität und Fehl-/Falschalarmfreiheit auch in besonders widrigen Umgebungsbedingungen möglich ist.

- www.kfm-alarm.de