Wie in den vergangenen Jahren bot der Winterthurer Oberflächentag (WOT) auch am 9. Juni wieder einen interessanten Einblick in die Oberflächentechnik. Organisiert worden war die Veranstaltung vom IMPE der ZHAW School of Engineering und durch Winterthur Instruments; das NTN Innovative Oberflächen unterstützte den WOT. Experten aus Industrie und Hochschulen berichteten über aktuelle Themen, Markttrends und Entwicklungen aus den Bereichen Oberflächentechnik und Beschichtungen unter Einsatz der Dünnschichttechnik.

Dünne funktionale Schichten spielen in unserer Zeit eine omnipräsente Rolle. Obwohl wir sie meist nicht wahrnehmen, wird die Funktion vieler Teile nur mit einer solchen Beschichtung sichergestellt. So werden Werkzeuge gegen Verschleiß geschützt, die Reibung innerhalb mechanischer Uhren optimiert oder die Oberfläche eines Implantats biokompatibel eingestellt. Zur Beschichtung kommen je nach Anwendungszweck unterschiedliche Verfahren zum Einsatz. Oft erfolgt eine solche Beschichtung im Vakuum, aber auch Beschichtungsverfahren aus Lösung sind bekannt.

Oberflächen für Katheder

Vaskuläre Interventionskatheter werden für die minimalinvasive Behandlung von sogenannten Stenosen verwendet, um eine Verengung der Arterien dauerhaft aufzuweiten und die Blut- beziehungsweise Sauerstoffversorgung sicherzustellen. Die vaskuläre Intervention ist, im Falle von koronaren Stenosen, eine minimalinvasive Behandlungsvariante einer Bypass-Operation. Dr. A. Schwitzer, Biotronik AG, stellte die Möglichkeiten und Gerätschaften für unterschiedliche minimalinvasive Behandlungsmöglichkeiten durch Katheter vor. Neue Behandlungsmethoden beinhalten ihmzufolge sogenannte Kombinationsprodukte, die eine Kombination der minimalinvasiven Katheteranwendung mit freisetzbaren Medikamenten umfassen.

Bei der klinischen Prozedur erfährt ein Katheter Beeinflussungen durch unterschiedliche Reibungspartner in Form von Führungsdrähten, Führungskathetern, Gefäßwänden und Stenosen. Für die erwünschte minimale Reibung eines Katheters sorgen funktionale Schichten. Zu den funktionalen Dünnschichten mit klinischem Nutzen zählen auch Ionenbarrieren der metallischen Stents, Schichten für die Medikamentenfreisetzung bei Drug Eluting Stents oder Drug Releasing Balloons, die neue Behandlungsmöglichkeiten erlauben.

Neben den primären funktionellen Anforderungen müssen diese Schichten auch die bestehenden normierten Anforderungen für Medizingeräte erfüllen, beispielsweise die Biokompatibilität gemäß ISO 10993, für Medizingeräte gemäß Medical Device Regulation oder Code of Federal Regulations, Pharmacopeias oder nach REACh, RoHS und WEEE.

Die Reibung zwischen Führungsdraht und den Polymeren eines Katheders kann beispielsweise durch die Verwendung von co-extrudierten Schläuchen mit High Density Polyethylen (HDPE), fluorierten Thermoplasten (PVDF oder FEP) oder Polytetrafluorethylen (PTFE) minimiert werden. Die Reibung zwischen Katheter und Gefäßwand wird durch hydrophile Beschichtungen (vorzugsweise Polyvinylpyrrolidon (PVP)) erreicht. Für die Reibungsminimierung der Katheteroberfläche zum Führungskatheter werden hydrophobe Beschichtungen eingesetzt. Die Dicke der entsprechenden Schichten liegt im Bereich von deutlich unter 1 µm.

Für Stents werden Beschichtungen mit thrombogenen Eigenschaften gefordert oder solche, welche die Freisetzung von allergischen Ionen reduzieren; darüber hinaus sollten sie das Einwachsverhalten verbessern. Dazu eignen sich Beschichtungen, die mittels PECVD-Prozess aufgebracht werden. Sogenannte Kombinationsprodukte werden für die Behandlung von Gefäßverschlüssen eingesetzt, da mit ihnen Medikamente im Einsatz freigesetzt werden können. Dafür erhalten die Stents eine Polymermatrixschicht mit Medikament, das nach der Implantation über einen Zeitraum von zwei bis drei Monaten freigesetzt wird. Als Polymere eignen sich absorbierbare Polymere, vorzugsweise auf Basis von Polymilchsäure. Je nach Menge des zu integrierenden Medikaments reichen die Schichtdicken von etwa 1 µm bis zu annähernd 20 µm.

Oberflächenfunktionalisierung

H. Plagwitz, Evatec, befasste sich mit der Funktionalisierung von Oberflächen unter Einsatz von PVD-Beschichtungen. Dabei betonte er in seinen Ausführungen die umfangreichen Einsatzmöglichkeiten dieser Technologie. So zählt sie zu den festen Bestandteilen bei der Produktion von hocheffizienten optischen, optoelektronischen, und Halbleiter-Bauelementen, welche die technologische Grundlage unseres Informationszeitalters darstellen. Vielfältige Anwendungen findet die Funktionalisierung von Oberflächen mittels PVD-Beschichtung etwa bei der Realisierung von mobilen Netzwerklösungen, Sensoren und Aktuatoren, oder im Bereich der erneuerbaren Energien.

Hochleistungs-LEDs werden realisiert, indem innerhalb einer Schichtenfolge zum Aufbau der LED eine Pufferschicht in einer Dicke im Nanometerbereich aufgebracht wird. Dadurch werden Spannungen zwischen den Schichten vermieden und die Effizienz der LED erhöht sich.

Vielfältige Produkte, bei denen Oberflächenfunktionalisierung sinnvoll einsetzbar ist (Quelle: Plagwitz/wot)

Die Effizienz von Solarzellen wird durch das Auftragen von Schichten zur Erhöhung der inneren Reflexion der Photonen sowie zur Erzielung einer verbesserten Ableitung auf Vorder- und Rückseite der Solarzelle verbessert. Dabei werden heute sowohl Einzelschichten im Nanometerbereich als auch Stapel von Schichten hergestellt. Durch Schichtstapel wird beispielsweise die Effizienz erhöht, weil der nutzbare Wellenlängenbereich des Lichts gesteigert wird.

Anwendungen auf Glas führen zu neuen Funktionalitäten bei Displays, beispielsweise durch Veränderung des Reflexionsgrades oder der Farbwiedergabe, sowie einer besseren Nutzbarkeit von Displays durch die Erhöhung der Kratzbeständigkeit.

Gradienten in Schichten

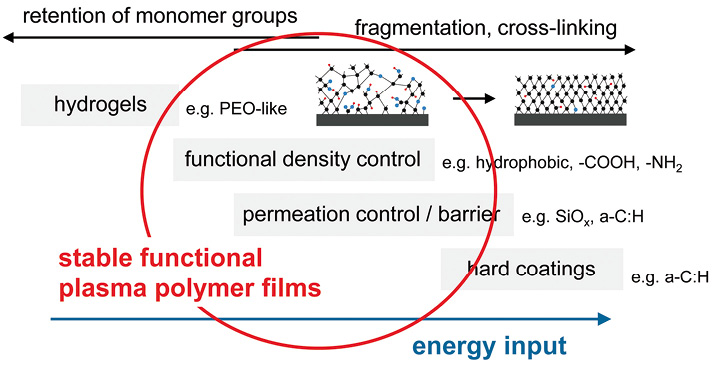

Eine durch Plasma-CVD herstellbare Plasmapolymerbeschichtung unterscheidet sich von konventionellen Polymermaterialien durch ihre amorphe, irreguläre und vernetzte Struktur, wie Dr. Dirk Hegemann, EMPA, einführend erläuterte. Die Beschichtung wächst lagenweise aus der Aktivierung des Monomers in der Gasphase unter Beschuss energiereicher Partikel auf einer Materialoberfläche auf. Somit können die chemische Zusammensetzung wie auch der Vernetzungsgrad während des Schichtwachstums auf der Nanometerskala kontrolliert werden. Dies eröffnet viele Möglichkeiten, wobei sich durch den Einbau funktionaler (polarer) Gruppen in die Schichtstruktur Änderungen bei der Schichtstabilität ergeben. Diese können in wässriger Umgebung nachteilig sein. Typischerweise ergeben sich Veränderungen und Umstrukturierungen an der Oberfläche bis hin zur teilweisen Auflösung der polymerähnlichen Schicht, das heißt somit auch während der Anwendung.

Die eingebrachte Energie bestimmt die Art der Oberflächeneigenschaften (Quelle: Hegemann/wot)

Zu Herstellung hochstabiler, funktionaler Oberflächen mit Plasmapolymerbeschichtungen wird die Wirkung von vertikalen Gradienten auf die Schichteigenschaften untersucht. Hohe Prozesskontrolle während der Beschichtung ermöglicht Gradienten in den chemischen und mechanischen Eigenschaften über wenige Nanometer.

Die Abscheidung einer stabilen und weniger funktionalen Basisschicht mit einem graduellen Übergang zu einer hochfunktionalen Oberfläche zeigt beispielsweise Stabilisierungseffekte der äußeren Schicht. Somit können zum Beispiel gut benetzbare, ultradünne Schichten auf unterschiedlichen Substraten (Metalle, Polymere) erzeugt werden.

Auch funktionale Gruppen wie Aminogruppen lassen sich in biologischen Medien herstellen, wodurch die Wechselwirkung Oberfläche/Biomaterial genauer erforscht werden kann. Gemeinsam mit Hydrierungseffekten, das heißt, der Anlagerung von Wassermolekülen innerhalb der oberen Schichtlage, ergeben sich beispielweise auch Möglichkeiten, die Proteinadsorption an Oberflächen zu steuern.

Elektronenstrahl-Grafting

Prof. Dr. Per Magnus Kristiansen, Fachhochschule Nordwestschweiz, Institut für nanotechnische Kunststoffanwendungen, befasst sich mit dem sogenannten Grafting, um zum Beispiel maßgeschneidertes Benetzungsverhalten, eingebaute Schutzmechanismen wie antimikrobielle oder antifouling Eigenschaften oder adaptive Funktionalitäten, die auf äußere Stimuli wie pH, Licht, Spannung oder die Anwesenheit von biologischen Spezies reagieren, herzustellen. Die Basis dafür sind Kunststoffoberflächen, die mittels chemischer Modifikation auf der Mikro- und Nanometerskala funktionalisiert werden.

Unter Grafting ist die kontrollierte Polymerisation von funktionellen Monomeren zu verstehen. Trotz der großen Vielfalt an chemischen Funktionalitäten, die auf diesem Weg erzeugt werden können, ist die industrielle Umsetzung aufgrund der erforderlichen Randbedingungen schwierig. Lange Reaktionszeiten, die Notwendigkeit, unter Sauerstoffausschluss zu arbeiten und teils hohe Reaktionsexothermie behindern die Umsetzung in vielen möglichen Anwendungsgebieten.

Durch Elektronenstrahl unterstütztes Grafting (e-grafting) hat das Potential, diese Nachteile zu umgehen. Der Prozess ist schnell und sehr vielseitig in Bezug auf das Substrat und die anzubindenden funktionalen Polymere. Unter den richtigen Bedingungen ermöglicht die Bestrahlung mit tiefenergetischen Elektronen die kovalente Anbindung funktioneller Spezies auf eine Vielzahl von Substraten und ebnet dadurch den Weg zur Herstellung von neuartigen Oberflächen mit multifunktionalen, responsiven und adaptiven Eigenschaften.

Mit der Technologie können beispielsweise Leitpfade für Verbrennungsmedien in Brennstoffzellen erzeugt werden und dadurch die Brennstoffzufuhr erhöht und deutlich besser gesteuert werden.

Funktionelle Schichten in Maschinenbau und Kunststoffverarbeitung

Wie Prof. Dr. Stefan Hengsberger, HEIA-FR, eingangs betonte, besteht beispielsweise bei Lagern ein hohes Interesse daran, durch Beschichtungen die Reibungseigenschaften eines Kugellagers zu verbessern und damit auf eine Anwendung von Fett vollständig zu verzichten. Zu diesem Zweck wurde die Eignung von Beschichtungen in Form von Tief-Temperatur-PVD, Lackbasis (mit eingebauten Schmierstoffen) sowie galvanisch abgeschiedenen Schichten getestet. Sämtliche Beschichtungen zeigten, dass der Reibungskoeffizient erniedrigt werden kann; einige Lösungen auf Lackbasis zeigten sogar bessere Eigenschaften, als ein gefettetes Kugellager. Allerdings wiesen die Schichten eine noch unzureichende Abriebfestigkeit bei Verzicht auf Schmiermittel auf. Kugellager werden geometrisch so ausgelegt, dass Kontaktdrücke zwischen Kugeln und Pisten von 2,5 GPa und mehr auftreten.

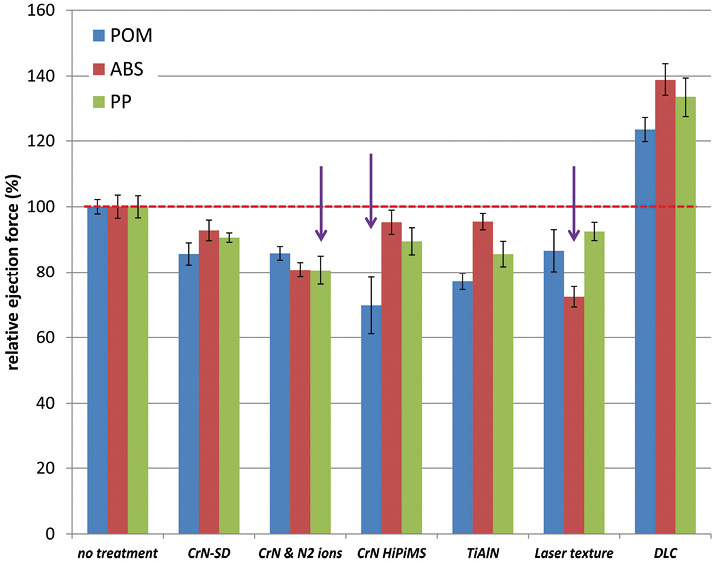

Auswurfkraft unterschiedlicher Oberflächen bezogen auf ein unbeschichtetes Werkzeug (Quelle: Hengsberger/wot)

Im Kunststoffspritzbereich ist eine funktionale Schicht zur Verbesserung der Entformung gefragt, da Bauteile und Kunststoffmaterialien zunehmend komplexer werden. Systematische chemische Analysen haben gezeigt, dass die Additive der Polymere eine essentielle Rolle bei dem Belag spielen, der nach dem Kunststoffspritzen auf dem Werkzeug verbleibt. Hierzu wurden mehrere Projekte durchgeführt – insbesondere das Eurostarprojekt Superslip mit sechs Partnern aus Spanien, Dänemark und der Schweiz; bei dem Projekt wurde der Effekt einer Schicht durch Messung der Auswurfskraft des Teiles analysiert. Vielversprechende Ergebnisse wurden mit einer neuen PVD-basierten Chromnitritschicht erzielt, bei der eine konventionelle CrN-Schicht durch einen zusätzlichen Beschuss mit Stickstoffionen chemisch neutralisiert wurde. Dadurch trat ein verstärkter antiadhäsiver Charakter auf. Eine Lasertextur zeigte ebenfalls eine signifikante Verbesserung der Auswurfeigenschaften des Polymermaterials.

Monomolekulare Schichten in der Sensorik

Mit Hilfe von Beschichtungen wird es möglich, eine Oberfläche gegen die Anbindung von Zellen oder organische Stoffe zu schützen oder diese zu fördern. Diese Eigenschaften werden für Sensoren in der Medizintechnik genutzt, wie sie Samuele Tosatti, SuSoS AG, vorstellte. Anwendung findet die Analyse beispielsweise bei der Belegungsanalyse unter Einsatz der Eigenfrequenz eines Körpers. Dazu wird die Oberfläche mit aktiven Zentren ausgestattet, an die organische Moleküle anknüpfen können. Hierfür wurden verschiedene Verfahren unter anderem auf deren Anwendungsfreundlichkeit hin untersucht. Besonders vorteilhaft sind Verfahren, bei denen die Aktivität über einen längeren Zeitraum ohne wesentliche Änderung aufrechterhalten werden kann.

Polyethylenschichten für den Sport

Dem Einsatz von Schichten für den Sport wandte sich Jan Inauen, BSc ZFH, zu. Bisher eingesetzte Hochleistungswachse auf Basis von perfluorierten Kohlenwasserstoffen zeigen im Einsatz eine verbesserungswürdige Dauerhaftigkeit. Aus diesem Grund wurde versucht, die Haftung durch den Einsatz von Verbindungen mit Aziden beziehungsweise Nitrenen zu erhöhen.

Um die neuen Verbindungen auf ihre Eignung als Skiwachs zu testen, wurde sowohl deren Hydrophobie über Kontaktwinkelmessungen bestimmt, als auch ein Abrasionstest, verbunden mit der Bestimmung des Fluorgehalts auf der Oberfläche vor und nach der Abrasion, entwickelt. Die durchgeführten Labortests zeigen eine um den Faktor 2,5 bessere Abriebfestigkeit, als bisher verwendete Highend-Produkte bei ähnlicher Hydrophobie. Die Wachse schnitten auch unter realen Bedingungen besser ab, als das zur Zeit beste Produkt des Projektpartners.

Vordosierte Beschichtung

Die vordosierten Beschichtungsverfahren bilden eine Gruppe von Methoden, die gegenüber den konventionellen, meist selbstdosierenden Verfahren Stärken aufweisen. So können nach den Ausführungen von Thomas Ramel, TSE Troller AG, zum Beispiel chemisch reaktive Flüssigkeiten und mehrere Schichten in einem Arbeitsgang aufgetragen werden. Dazu wurden Beschichtungsdüsen verwendet, die auf unterschiedliche Beschichtungsmedien oder auf die Verteilung des Beschichtungsmediums auf dem Substrat optimiert werden können.

Das vorgestellte Düsendesign besteht aus einem sogenannten Zweikammerverteilsystem. Bei der Auslegung wird neben einer sehr guten Querverteilung der Beschichtungsmassen darauf geachtet, dass die Düse selbstreinigend arbeitet, was durch hohe Wandschubspannungen erreicht wird. Das Verfahren ist bei reaktiven Flüssigkeiten oder Streichmassen, die zum Sedimentieren neigen, oder auch bei solchen, die bei hohen Temperaturen verarbeitet werden müssen, ohne große Anpassungen einsetzbar. Da die Düsen zum Reinigen nicht demontiert und beim Produktwechsel keine Einstellarbeiten durchgeführt werden müssen, wird der Verbrauch an Beschichtungsmedium minimiert.

Fazit

Das Themenspektrum des Winterthurer Oberflächentags 2016 verdeutlicht die extreme Breite an Technologien, bei denen durch die Untersuchung und Optimierung der Oberflächen deutliche Verbesserungen bei Produkten und bei Produktionsprozessen erzielt werden. Dabei kommen zahlreiche Mess- und Prüfverfahren zum Einsatz, die zu einer Optimierung der Werkstoffe oder zu einer Anpassung der Oberflächengestalt beziehungsweise Oberflächenenergie beitragen. Dies macht deutlich, dass Oberflächentechnik und Werkstofftechnik auch in Zukunft zu den innovativen Technologien zählen werden.

Ch. Schade