Die Plasmaanodisation und deren spezifische Modifikationen ermöglichen die Herstellung von Aluminiumoberflächen, die sowohl eine hohe Härte von mehr als 2000 HV als auch eine hohe Duktilität aufweisen. Die besondere Kombination dieser Eigenschaften und die gute chemische Beständigkeit erweitern das Einsatzfeld der behandelten Aluminiumteile erheblich. Die FDA-konformen Oberflächen eignen sich für den Einsatz in den besonders kritischen Bereichen der Medizin-, Lebensmittel- und Pharmatechnologie.

Functional Aluminium Surfaces in Practice

Plasma anodising and the various modifications of this enable the creation of coatings on aluminium surfaces with not only a very high hardness in excess of 2000 HV but also excellent ductility. The combination of these two enhancements and the excellent chemical resistance of such surfaces have significantly extended potential areas of application of aluminium processed in this way. These surfaces which comply with FDA requirements, are suitable for specially demanding applications in fields such as medicine, foodstuffs and pharmaceuticals.

Die Leichtmetalle Aluminium, Magnesium und Titan lassen sich durch anodische Oxidation in ihre Oxide konvertieren. Konvertieren bedeutet elektrochemische Umwandlung des Grundmaterials. Im Gegensatz zu einer klassischen Beschichtung wird bei der Konversion die Oberfläche nicht auf das Substrat aufgebracht, sondern wächst aus diesem heraus, indem sukzessive die jeweils oberste Atomschicht des metallischen Gitters umgewandelt wird. Dies hat zur Folge, dass die neu entstandene Oxidschicht durch eine chemische Atombindung, also der stärksten möglichen Bindungsform, mit dem metallischen Substrat verbunden ist.

CERANOD®-Anodisation und Hartanodsation

Die einfachste Form der Konversion ist die Naturanodisation und ihre Weiterentwicklung, die Hartanodisation. Bei beiden Anodisationsverfahren wird aus dem normalerweise gebräuchlichen Aluminium ein amorphes Oxidhydrat erzeugt, aus dem wiederum eine Struktur mit hexagonalen Röhren aufgebaut wird. Die anodisierte Struktur ist mit einer Bienenwabe vergleichbar, bei der sich aus dem weichen Grundmaterial Wachs durch Aufbau einer übergeordneten makroskopischen Struktur eine weitaus höhere Stabilität erzeugen lässt (Abb. 1).

Abb. 1: Wabenstruktur

Durch Naturanodisation wird eine Schichtdicke von 5 µm bis 25 µm erzeugt, deren Härte bei 200 HV bis 350 HV liegt. Die naturanodisierte Oberfläche bietet bereits einen guten Korrosionsschutz und einen guten mechanischen Schutz. Sie findet ihren Einsatz bei allen Anwendungen, bei denen Bauteile sichtbar sind und besonderen ästhetischen Ansprüchen gerecht werden sollen, an die jedoch keine extremen Anforderungen bezüglich des Verschleißes gestellt werden.

Dies ist zum Beispiel beim Einsatz als Gehäuse, in Grundplatten für Maschinenaufbauten oder im Grunde bei allen nicht bewegten Teilen der Fall. Mit ausgewählten Legierungen und mechanischen Vorbehandlungen wie Schleifen, Bürsten oder Polieren lassen sich dekorativ ansprechende Oberflächen erzeugen, die ihren Einsatz beispielsweise im Fahrzeuginterieur, als Rahmen für Displays oder auch an exponierten Bereichen im Maschinen- und Sondermaschinenbau finden. Naturanodisierte Aluminiumoberflächen können zudem in vielen Tönen eingefärbt werden.

Die Hartanodisation ist eine technische Weiterentwicklung der Naturanodisation. Die Schichten sind sich sehr ähnlich, bei der Hartanodisation werden jedoch dichtere und dickere Schichten in der Größenordnung von 10 µm bis 100 µm erzeugt. Die Härten liegen je nach Legierung bei 400 HV bis 600 HV.

Hartanodisierte Bauteile werden dort eingesetzt, wo höhere Anforderungen an den Korrosionswiderstand und die mechanische Belastbarkeit gestellt werden. Derartig behandelte Teile werden unter anderem in der Fahrzeugkonstruktion, von der Felge bis hin zu technisch komplexen Motorteilen, im Maschinen- und Sondermaschinenbau, in der Papier- oder Textilindustrie überall dort, wo sich Teile gegeneinander bewegen und Reibung zu Verschleiß führt, bei Förderstrecken oder bei Grundplatten mit hoher mechanischer Belastung oder auch im Formenbau, verwendet. Hartanodisiertes Aluminium besitzt je nach Legierung eine spezifische Eigenfarbe. Durch gezieltes Schwarz- oder Graufärben kann dieser Effekt überdeckt werden und es können auch hier optisch wirkungsvolle Oberflächen generiert werden.

CERANOD®-Plasmakeramik

Bei der plasmakeramischen Oxidation, der Königsklasse der Konversionen des Aluminiums, wird das reine Oxid zum größten Teil in seiner stabilsten Kristallisationsform alpha-Aluminiumoxid oder Korund erzeugt, einem Stoff, der zu den fünf härtesten Mineralien weltweit zählt. Im plasmakeramischen Prozess entsteht Korund in Form von nanokristallinen Partikeln, die in eine spezielle Matrix eingebettet werden und so als Oberfläche ihre herausragenden und einzigartigen Eigenschaften entwickeln können.

Mechanische Festigkeit: Härte und Duktilität – kein Widerspruch

Während anodisierte Oberflächen zum Beispiel beim Biegen sichtbar und hörbar brechen, nimmt die keramische Schicht die Verformung auf. Bei mehrfacher Biegung ermüdet in der Regel das Substrat und bricht, ohne dass die Oberfläche beeinträchtigt wird. Ein passender Vergleich wäre eine Pflasterstraße, bei der harte Pflastersteine eingebettet in elastischen Kitt genau das beschriebene Verhalten zeigen.

Keramische Schichten erzielen je nach Legierung Härten von typischerweise 2000 HV und liegen damit um das Vierfache höher als hartanodisierte Oberflächen. Die hohe Härte legt die Vermutung nahe, dass dadurch auch eine größere Sprödigkeit und damit begünstigteres Bruchverhalten der Schicht vorliegt. Paradoxerweise ist genau das Gegenteil der Fall. Die nanokristalline Gefügestruktur ermöglicht eine superplastische Verformung der Oxidschicht – einhergehend mit der Formveränderung des Substrats, dessen Duktilität auf die Keramikoberfläche übertragen wird.

Kantenumschluss

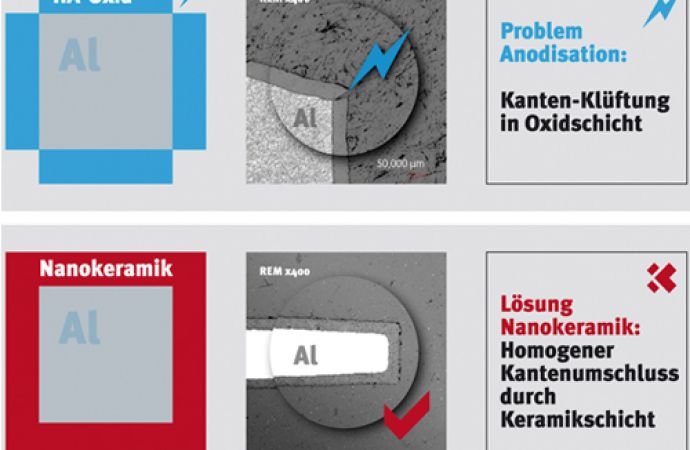

Nicht nur das Wechselspiel von Härte und Duktiliät sind eigenschaftsbestimmend für plasmakeramische Oberflächen. Ein weiterer wesentlicher Vorteil gegenüber traditionellen Oxidoberflächen ist der Effekt des Kantenumschlusses. Bei anodisierten Schichten befindet sich an einer Kante immer eine schichtfreie Zone, da die Röhrenstrukturen während ihres Entstehens auseinanderwachsen (Abb. 2). Die plasmakeramische Schicht umschließt völlig homogen und gleichmäßig selbst schärfste Kanten und Geometrien.

Abb. 2: Kantenumschluss und Klüftung

Oberflächenrauheit

Plasmakeramische Oberflächen sind so dicht und homogen, dass sie ohne weiteres durch Schleifen oder Polieren auf Rauhigkeitswerte von Ra < 0,1 eingestellt werden können.

Maßhaltigkeit

Ein Novum in der plasmakeramischen Oxidation von Aluminium ist die Diffusion in das Substrat, wobei dies ohne mechanische Maßveränderung bewerkstelligt werden kann. So lassen sich auch maßlich sensible Geometrien wie Gewinde oder Passungen problemlos beschichten und erhalten somit den gewünschten CERANOD®-Schutz.

Chemische Widerstandsfähigkeit und Korrosionsschutz

Der Werkstoff Korund ist chemisch inert. Verdünnte Säuren und Laugen sowie Lösemittel und Reiniger beeinträchtigen die keramische Oberfläche nicht.

Wärmebeständigkeit

Im Gegensatz zur anodisierten Oxidschicht ist die plasmakeramische Oberfläche hydratfrei. Auch bei Erwärmung auf mehrere hundert Grad Celsius ändert die Plasmakeramik ihre Eigenschaften nicht. Die Temperaturbeständigkeit des Bauteils wird höchstens durch die des Substrats limitiert.

Elektrische Isolation

Die keramische Oberfläche ist ein elektrischer Isolator. Je nach Art und Dicke der Schicht isoliert die Oberfläche bis zu elektrischen Spannungen von mehreren hundert Volt.

Bio-Kompatibilität und FDA-Konformität

Plasmakeramische Oberflächen sind die einzigen Konversionsschichten, für die eine uneingeschränkte Biokompatibilität nachweisbar ist. Aus diesem Grund sind CERANOD® plasmakeramisch beschichtete Bauteile hervorragend für den Einsatz in der Lebensmittel-, Pharma- und Medizintechnik geeignet.

Plasmakeramische Aluminiumoberflächen finden überall dort ihre Anwendung, wo extrem hohe Anforderungen an die Bauteile gestellt werden. Das Einsatzgebiet von Aluminiumkomponenten mit keramisierter Oberfläche liegt beispielsweise im Leichtmetallfahrzeugbau als Karosserie- oder Verbindungselemente, in der Fördertechnik als Umlenkwalzen und in der Montagetechnik als Schutz gegen Werkzeugverschleiß. In der Textil- und Papierindustrie werden sie auf Bauteilen angewendet, die hoher abrasiver Belastung ausgesetzt sind. Die Einsatzmöglichkeiten sind praktisch unbegrenzt.

Abb. 3: Aluminiumoberflächen im Vergleich anhand der Ergebnisse aus dem Tribologietest

CERANOD®-Hybridoberflächen

Und noch immer ist das Potenzial des Werkstoffs Aluminium nicht ausgeschöpft. Mit den CERANOD®-Hybridoberflächen eröffnet sich ein weites Feld der Anwendungsmöglichkeiten. Hybridoberflächen bestehen aus einer oxidischen Basis, die mit einer Funktionsschicht in Form eines Hochleistungspolymers vernetzt ist. Die Besonderheit der Kombination von Oxidschicht – anodisiert oder keramisiert – und Polymer liegt in der Haftung, die zwischen beiden durch chemische Bindung geschaffen wird. Diese extrem gute Bindung ergibt sich dadurch, dass vom metallischen Gitter bis zur polymeren Funktionsschicht durchgehend kovalente Bindungen für die Haftung sorgen.

Die Polymeroberfläche wiederum kann den Anforderungen entsprechend funktionalisiert werden. Dies bedeutet Anpassungen nach Wunsch, zum Beispiel in Richtung Haptik, Farbe, antiadhäsive Eigenschaften, Benetzbarkeit, Struktur oder Dicke.

So eröffnen sich Felder, die mit rein oxidischen Aluminiumoberflächen nicht abgedeckt werden können. Durch die Hybridoberfläche wird das Bauteil im Einsatz praktisch zu einem anderen Werkstoff, dessen Oberflächeneigenschaften mit dem ursprünglichen Aluminium nichts mehr gemein haben.

Besonders geeignet sind die FDA-konformen Hybridoberflächen für den Einsatz in der Medizintechnik, beispielsweise bei Handgriffen, oder in der Pharmaindustrie bei Sortier-, Füll- und Verpackungsprozessen. Aber auch der klassische Maschinen- und Sondermaschinenbau, die kunststoffformgebende Industrie oder die Fördertechnik profitieren von den Eigenschaften der wie Trockenschmierstoff wirkenden Hybride und deren hervorragenden Notlaufeigenschaften, die sich mit den herkömmlichen für Leichtmetall typischen Oberflächen als ölfreie Applikation nicht erreichen lassen.

- www.ceranod.de