Für die Stahlindustrie zeichnet sich womöglich ein Ausweg aus einem Dilemma ab, das schon solange besteht wie Menschen Metall verarbeiten. Wissenschaftler des Max-Planck-Instituts für Eisenforschung in Düsseldorf präsentieren einen neuartigen metallischen Werkstoff, der gleichzeitig sehr fest und trotzdem gut formbar ist. Bislang ließ sich die eine Materialeigenschaft nur auf Kosten der anderen verbessern. Das ändern die Düsseldorfer Forscher, indem sie einen neuen Weg bei der Entwicklung von metallischen Werkstoffen gehen. So tragen sie dazu bei, dass sich Bauteile aus Metall künftig dünnwandiger konstruieren und dadurch Ressourcen schonen lassen.

Idealerweise sollten Stähle und mit ihnen verwandte metallische Legierungen beides können: Sie dürfen nicht zersplittern, wenn sie etwa im Walzwerk verarbeitet werden oder als Autokarosserie in einen Unfall geraten. Sie müssen also duktil sein, wie Materialwissenschaftler es nennen. Sie sollten aber auch fest sein, damit sie sich nicht schon verformen oder gar brechen, wenn geringe Kräfte auf sie einwirken. Einem Team um Dierk Raabe, Direktor am Max-Planck-Institut für Eisenforschung, und Cemal Cem Tasan, der an diesem Institut eine Forschungsgruppe leitete und mittlerweile Professor am Massachusetts Institute of Technology in den USA ist, ist es jetzt gelungen, beide Eigenschaften in einem Material zu kombinieren. Bislang waren sehr duktile metallische Werkstoffe nicht besonders fest und umgekehrt.

Wie Dierk Raabe erläutert, wurde bei der Entwicklung dieses Materials eine neue Strategie verfolgt, die generell neue Möglichkeiten für das Design von metallischen Werkstoffen schafft. Das Team setzte bei einem Typ von Materialien an, der in der Werkstoffwissenschaft seit ein paar Jahren untersucht wird, aber für viele Anwendungen bisher zu spröde ist: Legierungen, in die Metallurgen ähnliche Mengen von typischerweise fünf oder mehr verschiedenen Metallen mischen.

Atomares Durcheinander macht Legierungen fest

Da sich die Atome der verschiedenen Elemente ohne erkennbare Ordnung auf die Positionen in den Kristallgittern dieser Stoffe verteilen und die Entropie gewissermaßen ein Maß für die Unordnung ist, werden die Materialien als Hochentropie-Legierungen bezeichnet. Solche Materialien können besonders fest sein, weil die entstehende Verteilung der verschiedenen Atome in einer Struktur die Bewegung von Versetzungen erschwert. Versetzungen sind Fehler im Kristallgitter, die durch einen Kristall wandern, wenn ein Material verformt wird. Die hohe Festigkeit der Legierungen mit der atomaren Unordnung bringt jedoch bislang auch einen Nachteil mit sich: Wenn ein solches Material unter einer Last nachgibt, verformt es sich üblicherweise sehr abrupt und bricht rasch: Es verhält sich also spröde.

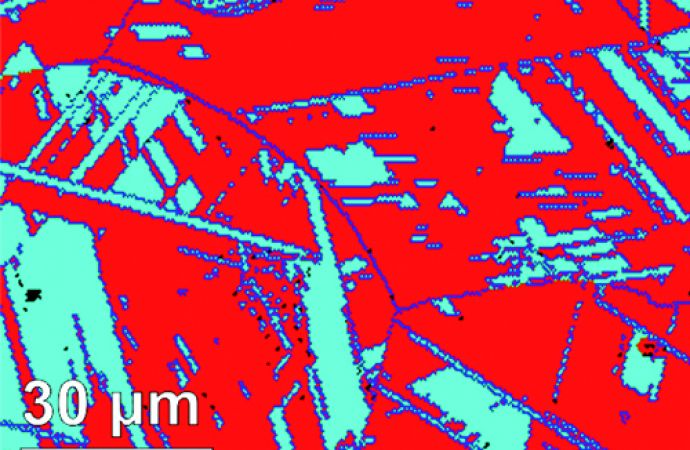

Stähle, die hauptsächlich Eisen, in der Regel eine weitere Hauptkomponente und geringe Mengen anderer Bestandteile wie etwa Kohlenstoff, Vanadium oder Chrom enthalten, sind dagegen oft duktil. Diese nicht spröden Materialien sind dagegen bislang oft noch nicht fest genug, um beispielweise den Bau von dünnwandigeren Autokarosserien zu ermöglichen. In den Kristallen von Stählen sind die Atome mehr oder weniger regelmäßig angeordnet. Besonders duktil werden Stähle allerdings, wenn sie dabei von einer in eine andere Struktur wechseln können. Denn dieser Prozess schluckt Energie, die in dem Material dann keinen Schaden anrichten kann. In einer Karosserie oder anderen stählernen Bauteilen wechseln sich dann winzige Bereiche mit den beiden verschiedenen Atomordnungen ab.

Duktilität durch Wechsel der Kristallstruktur

Genau das Nebeneinander von unterschiedlichen Kristallstrukturen galt in Hochentropielegierungen als schädlich – bislang. Diese Auffassung wurde nach Aussage von Zhiming Li, der die materialwissenschaftliche Strategiewende zum Gegenstand seines Projekts gemacht hat, jetzt gekippt, auch weil einige Untersuchungen aus jüngster Zeit gezeigt haben, dass es darauf nicht ankommt. Gemeinsam mit seinen Kollegen hat er nach einem Material geforscht, das einerseits fest ist wie eine Hochentropielegierung und andererseits wie besonders duktile Stähle zwei Kristallstrukturen nebeneinander aufweist. Bei der Suche herausgekommen ist eine Legierung aus 50 % Eisen, 30 % Mangan und jeweils 10 % Kobalt sowie Chrom.

Mit dieser Legierung konnten die Forscher beweisen, dass das Konzept funktioniert. Wenn sich die Mikrostruktur und die Zusammensetzung weiter verbessern lassen, können die Festigkeit und Duktilität aber sicher noch stärker erhöht werden. Genau daran werden die Forscher nun arbeiten. So könnten sie der Metall verarbeitenden Industrie die Entscheidung zwischen festen und duktilen Werkstoffen endgültig abnehmen. Die metallischen Werkstoffe aus der Düsseldorfer Materialschmiede dürften sich dann so leicht und kostengünstig verarbeiten lassen wie ein besonders duktiler Stahl und als Karosserie in einem Unfall auch genauso viel Energie des Aufpralls aufnehmen. Gleichzeitig dürfte der Werkstoff so fest sein, dass auch dünne und somit preiswerte sowie ressourcenschonende Bleche nicht schon bei geringer Belastung nachgeben.

Das MPIE, Max-Planck-Institut für Eisenforschung GmbH, betreibt Grundlagenforschung an Hochleistungsmaterialien, insbesondere metallischen Legierungen und verwandten Werkstoffen. Ziel ist, einen Fortschritt in den Gebieten Mobilität, Energie, Infrastruktur, Medizin und Sicherheit zu erreichen.

Das MPIE wird von der Max-Planck-Gesellschaft und dem Stahlinstitut VDEh finanziert. Auf diese Weise verbinden sich erkenntnisorientierte Grundlagenforschung mit innovativen, anwendungsrelevanten Entwicklungen und Prozesstechnologien.Peter Hergersberg

Originalpublikation

Zhiming Li, Konda Gokuldoss Pradeep, Yun Deng, Dierk Raabe, Cemal Cem Tasan: Metastable high-entropy dual-phase alloys overcome the strength–ductility trade-off; Nature, 18. Mai 2016; doi:10.1038/nature17981

- www.mpie.de

Quelle: Nature 2016/MPlE