Ein neues Messsystem für die additive Fertigung basiert auf einer geeigneten Kameraoptik sowie Adaption und Integration in einem neuartigen direktstrahlenden Diodenlaser. Das Messsystem erlaubt den Nachweis der Funktionsfähigkeit eines Prototyps und der Belastungs- und Langzeittests für die additive Fertigung von Bauteilen aus Metall. Das System ist für die Arbeiten in Zwangslagen prädestiniert; die additive Fertigung (3D-Druck) oder Beschichtung kann richtungsunabhängig durchgeführt werden.

Additive Fertigung und 3D-Druck mit Metallen

Polymer- und metallbasierte Verfahren des 3D-Drucks haben sich in den letzten Jahren von einer Nischenanwendung zu einem etablierten Verfahren insbesondere im Bereich der Prototypenfertigung entwickelt. Metallbasierte additive Fertigung bietet gegenüber den kunststoffbasierten Verfahren die Möglichkeit, funktionsfähige Prototypen zu drucken, die unter anderem im Automobil- und Flugzeugbau getestet werden können. Signifikante Vorteile bieten die metallbasierten Verfahren unter anderem bei der Einzelteil- und Kleinserienfertigung, wie zum Beispiel im Werkzeug- und Formenbau.

Prozessüberwachungssysteme

Additive Fertigungsverfahren (3D-Druck) verfügen über ein großes Potential, sowohl Kosten als auch Fertigungszeiten deutlich zu reduzieren. Voraussetzung hierfür ist, dass beim 3D-Drucken eine vergleichbare Zuverlässigkeit und Qualität wie bei konventionellen Fertigungsverfahren sichergestellt wird. Derzeitige Qualitätssicherungskonzepte ermöglichen jedoch keine ortsaufgelöste quantitative transiente Temperaturüberwachung und -dokumentation.

Daher ist es in einem aktuellen Forschungsvorhaben das Ziel, hier entsprechende anforderungsgerechte Lösungen für die Prozessüberwachung zu entwickeln und dem Markt im Verbund mit einem neuartigen direktstrahlenden Diodenlaser (d. h. ohne Lichtleitfaser) in Form eines kompakten Systems zum 3D-Drucken von Metall, wie zum Beispiel den Werkzeugstahl 1.2379, zur Verfügung zu stellen.

Ziele des Forschungsvorhabens

Das Forschungsvorhaben wird vom Bundesministerium für Wirtschaft und Energie im Rahmen des Zentralen Innovationsprogramm Mittelstand gefördert. In dem bilateralen Entwicklungsprojekt zwischen dem BIAS, Bremer Institut für angewandte Strahltechnik GmbH, und der Oscar PLT GmbH wird ein Temperaturfeldmesssystem zur Prozessüberwachung bei der additiven Fertigung mittels Laserpulverauftragschweißens realisiert.

Komponenten zur Temperaturmessung werden erprobt und evaluiert und im Verlauf des Projekts wird eine einfach bedienbare und benutzerfreundliche Software zur Prozessüberwachung und -dokumentation entwickelt. Geeignete Auswertungsalgorithmen zur Temperaturfeldmessung werden identifiziert, sodass bei einer hohen Datenrate und geringer Latenzzeit eine Online-Auswertung der Messdaten ermöglicht wird.

Das Messsystem soll im Rahmen dieses Projekts für die additive Fertigung qualifiziert werden. Hierzu erfolgt die Konzipierung einer geeigneten Kameraoptik sowie die Adaption und Integration in einem neuartigen direktstrahlenden Diodenlaser (d. h. ohne Lichtleitfaser). Es erfolgt der Nachweis der Funktionsfähigkeit des Prototyps und der Messalgorithmen durch Belastungs- und Langzeittests für die additive Fertigung von Bauteilen aus Metall.

Das entwickelte Prozessüberwachungssystem soll zusammen mit dem neuartigen Diodenlaser der Oscar PLT GmbH in Form eines innovativen Bearbeitungssystems für die industrielle additive Fertigung (3D Druck) zur Verfügung gestellt werden.

Neuartiger direktstrahlender Diodenlaser

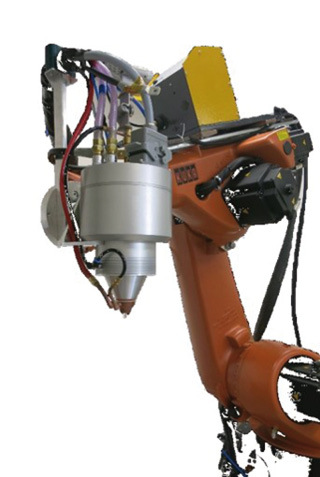

Der koaxiale Direktdiodenlaser der Oscar PLT GmbH besitzt einen innovativen Aufbau, bei dem die Führung der Laserstrahlung koaxial erfolgt und der Zusatzwerkstoff in Form von Pulver oder Draht zentral zugeführt wird. Dadurch ist dieses System für die Arbeiten in Zwangslagen prädestiniert und die additive Fertigung (3D-Druck) oder Beschichtung kann richtungsunabhängig durchgeführt werden.

Der flexible Einsatz des direktstrahlenden Lasers, der kleine Abmessungen von Ø 185 mm x 300 mm und ein geringes Gewicht von etwa zehn Kilogramm aufweist, ist an diversen Handhabungsmaschinen möglich. Mit einer kontinuierlichen Ausgangsleistung von bis zu 1 Kilowatt kann der Laser für unterschiedlichste Verfahren der Lasermaterialbearbeitung eingesetzt werden.

1) BIAS, Bremer Institut für angewandte Strahltechnik GmbH

Klagenfurter Straße 2, D-28359 Bremen;

Korrespondierender Autor: H. Freiße

E-Mail: freisse@bias.de

2) Universität Bremen, Bibliothekstraße 1, D-28359 Bremen

3) Oscar PLT GmbH, Hamburger Ring 11, D-01665 Klipphausen

Koaxialer Diodenlaserbearbeitungskopf der Oscar PLT GmbH