Strömungsschleifen ist gut geeignet, um innen liegende Bauteiloberflächen wie Innenkanten oder Bohrungen zu schleifen und zu polieren. Dabei wird ein Fluid mit Schleifpartikeln durch die Bauteile gepumpt. Bei kompliziert geformten Innenbereichen können dabei jedoch Totflusszonen entstehen: Die Strömung erliegt dort und der Bereich ist nicht zu bearbeiten. Abhilfe schafft jetzt das magnetorheologische Strömungsschleifen, das Wissenschaftlerinnen und Wissenschaftler am Fraunhofer-Institut für Werkstoffmechanik IWM für Bauteile aus Aluminium in einem Gemeinschaftsprojekt entwickelt haben. Damit können sogar Oberflächen in Totvolumen bearbeitet werden.

Auch kompliziert geformte Bauteile müssen teilweise innen geschliffen, verrundet, entgratet oder ihre Innenfläche funktionalisiert werden. Das kann Werkstücke aus metallischem 3D-Druck betreffen, medizinische Implantate, Einspritzdüsen im Automobil, Kühlkanäle in Turbinenschaufeln oder Werkzeuge, bei denen eine Erodierschicht zu entfernen ist. Dazu pumpen die Hersteller beim Strömungsschleifen oder hydroerosiven Verrunden eine Flüssigkeit mit Schleifpartikeln durch das Bauteil. Die abrasiven Partikel schleifen so an den Innenoberflächen entlang und glätten sie.

Magnetorheologische Schleifpartikel schleifen auch in Totflusszonen

Das Ergebnis des herkömmlichen Verfahrens hängt maßgeblich von der Strömungsmechanik ab: Aufgrund der Bauteilgeometrie strömt die Schleifsuspension an manchen Bereichen stärker oder schwächer – die Oberfläche wird unterschiedlich stark bearbeitet. In so genannten Totvolumen kommt der Strömungsdruck fast komplett zum Erliegen. Wie Dr. Claas Bierwisch, Wissenschaftler in der Gruppe Pulvertechnologie, Fluiddynamik am Fraunhofer-IWM in Freiburg, erläutert, sind dort die Abrasivkörner unter den besonderen Bedingungen so gut wie wirkungslos, auch wenn hin und her, also reversierend, gepumpt wird. Bei dem neu entwickelten Bearbeitungsverfahren werden die Schleifpartikel zusätzlich von einem um das Bauteil angelegten Magnetfeld bewegt. Es steuert die so genannten magnetorheologischen Schleifmedien zu den Bauteilbereichen, an denen sie wirken sollen – Strömungskraft und Magnetkraft ergänzen sich und so können die Schleifpartikel auch im hintersten Winkel zur Wirkung kommen.

Simulation des magnetorheologischen Strömungsschleifens

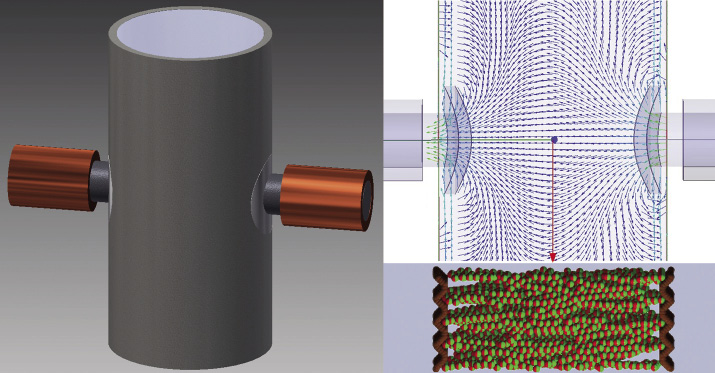

Am Fraunhofer-IWM geht es in diesem Zusammenhang hauptsächlich darum, das Verfahren für die jeweilige Bauteilgeometrie und den Bearbeitungswunsch einzustellen. Die Gruppe Pulvertechnologie, Fluiddynamik ist sehr erfolgreich darin, das Verhalten der Schleifpartikel und deren Wirkung auf die Bauteiloberfläche mithilfe angewandter netzfreier Partikelsimulation vorherzusagen. Die Wissenschaftler simulieren die Strömung im System, den Ablauf der Bearbeitung und empfehlen Bauteilherstellern die ideale Fluid-Partikel-Kombination und Bearbeitungsweise für ihre gewünschten Effekte. Dies beantwortet nach Aussage von Bierwisch die Fragen nach entstehendem Totvolumen am jeweiligen Bauteil, dem Aufbau des Magnetfelds, der Ausrichtung der magnetischen Schleifpartikel zum Erzielen der notwendigen Bearbeitung oder der Notwendigkeit zur Steuerung der Partikelbewegung. Die Antworten experimentell per Versuch und Irrtum finden, ist nach Ansicht der Wissenschaftler undenkbar, da es zu viele Testvarianten gibt.

Das Simulationsteam hat bereits in einem Gemeinschaftsprojekt mehrerer Fraunhofer-Institute und Industriepartner das magnetorheologische Strömungsschleifen an Aluminiumbauteilen im Labormaßstab erfolgreich getestet. Dabei hatte das Fraunhofer-Institut für Keramische Technologien und Systeme IKTS die magnetischen Eigenschaften der Kombination aus Fluid und Partikeln untersucht und das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK die entsprechende Anlagentechnologie entwickelt. Das magnetorheologische Strömungsschleifen funktioniert bei Bauteilen aus Aluminium laut Bierwisch sehr gut, weil sie selbst nicht magnetisierbar sind. Bei einem magnetisierbaren Bauteilmaterial wird es komplizierter: Es produziert ein starkes eigenes Magnetfeld, wenn außen herum eine Magnetspule angelegt wird – das muss mit berücksichtigt werden. In weiteren Projekten wird das neue Verfahren mithilfe von Simulationen auch auf magnetisierbare Metallbauteile angepasst.

Strömungskanal mit Magnetspulen (links). Makroskopische Simulation des Magnetfeldes im Kanal (rechts oben) und mikroskopische Simulation der magnetischen Partikel (rechts unten). (© Fraunhofer-Institut für Werkstoffmechanik IWM)