Vom 13. bis 15. Oktober 2015 wurde mit der Deburring erstmals speziell eine Fachausstellung mit Schwerpunkt Entgraten veranstaltet. Damit wurde ein Thema aus dem Bereich der Oberflächenbearbeitung angesprochen, das zwar aus modernen Produktionslinien kaum wegzudenken ist, aber als Fachbereich kaum Beachtung gefunden hat. Im Rahmen der Fachmesse wurden ein Reihe von Fachvorträgen angeboten, die einen umfangreichen Einblick in die Technologie, die Verfahren und die hier zum Einsatz kommenden Anlagen und Geräte boten.

Deburring- From the Basics to High-Tech Machinery

Deburring is a process that falls under the general heading of Surface Finishing and is incorporated as a matter of course in most modern production lines. However as a discipline in its own right, it receives little attention. The Trade Show “Deburring” held in Karlsruhe included a series of lectures which provided a wide-ranging overview of this subject including technologies and processes as well as the equipment associated with these. Deburring technologies can be broadly classified under the headings of mechanical, chemical/electrochemical and thermal processes. As well as removing burrs, such processes are also used for cleaning. In order to achieve the best reliability at the lowest possible cost, automatic work centres and robot-operated plants are the preferred solution.

Grundlagen

Entgraten ist ein Arbeitsgang, der gemäß DIN ISO 13715 nach der mechanischen Bearbeitung oder der Formgebung dazu dient, einen Materialüberhang außerhalb der ideal geometrischen Form einer Außenkante abzutragen, wie Alfred Thilow, APT Entgrattechnik, betonte. Grate treten damit insbesondere beim Bohren, Fräsen und Drehen, sowie den unterschiedlichen artverwandten Bearbeitungsverfahren für die Formgebung von Werkstoffen, auf. Sie sind fest mit dem Werkstück verbundene Fertigungsrückstände, die mithilfe von unterschiedlichen Verfahrenstechniken beseitigt werden können. Die Art und die Abmessungen von Graten hängen vom Bearbeitungsverfahren (mit allen dafür verantwortlichen Bearbeitungsparametern) und dem bearbeiteten Werkstoff – also dessen physikalischen und mechanischen Eigenschaften – ab. Kenngrößen für die Grate selbst sind Breite und Radius des Gratfußes oder Gratdicke und -höhe. Diese Werte ändern sich beispielsweise bei der Bearbeitung von metallischen Werkstoffen mit der Schnittgeschwindigkeit, dem Vorschub oder dem eingesetzten Kühl-Schmier-Mittel. Darüber hinaus spielt auch die Geometrie des Bearbeitungsbereichs eine Rolle, sodass Anpassungen einer Konstruktion die Gefahr der Gratbildung vermindern können.

Einflussgrößen auf die Gratbildung und Maßnahmen zur Gratminimierung (Quelle: Thilow/deburring)

Gratvorhersage

Eine detailliertere Betrachtung der Gratbildung erfolgt durch die Bildung eines Modells, mit der sich Prof. Dr. Hans-Michael Beier, Dr. Beier Entgrattechnik, befasst. Dazu wird das Verformungsverhalten zugrunde gelegt, das sich als Ableitung aus dem Spannungs-Dehnungs-Diagramm des Zugversuchs im plastischen Bereich als Tangentenmodul ergibt. Einflüsse durch die Temperatur und den Umformgrad können als korrigierende Größen hinzugerechnet werden. Im Weiteren kommen Einflüsse durch den Zerspanungsprozess und das Werkzeug hinzu, beispielsweise in Form von Frei- und Spanfläche oder Vorschub und Schnittgeschwindigkeit. Das daraus erhaltene Modell ist in der Lage, wesentliche Einflüsse aus Material, Zerspanungsprozess und Werkzeug zu erfassen und daraus beispielsweise die Gratfußbreite in gewissen Grenzen abzuschätzen. Für die Anwendung sagt das Modell eine Optimierung für den Radius der Schneide voraus, was zu einer Verbesserung der Bearbeitungssituation führt. Ähnliche Voraussagen sind für den Vorschub und die Schnittgeschwindigkeit möglich. Daraus ergeben sich die erwarteten Einflussmöglichkeiten zur Gratminimierung für spanabhebende Bearbeitungsverfahren.

Beispiel für berechnete und gemessene Werte für die Gratfußbreite (Quelle: Beier/deburring)

Anlagen zum elektrochemischen Abtragen

Eine Verarbeitungstechnik für Metall, bei der keine Grate entstehen, ist die elektrochemische Metallbearbeitung, abgekürzt ECM. Die Stoba Sondermaschinen GmbH, vorgestellt von Hans-Joachim Konietzni, fertigt entsprechende Anlagen und entwickelt Verfahren, die als Alternative für das konventionelle Bohren oder Fräsen zum Einsatz kommen. Im Hinblick auf die Fertigungstechnik besitzen ECM-Techniken eine deutlich kürzere Taktzeit, da in der Regel eine größere Anzahl an Teilen gleichzeitig bearbeitet werden kann. Je nach Verfahrenstechnik, beispielsweise durch pulsierenden Strom, lassen sich die erzielbaren Geometrien und Genauigkeiten modifizieren. Darüber hinaus findet mit der elektrochemischen Bearbeitung eine Reinigung der Oberfläche statt, wodurch das nach der konventionellen Bearbeitung notwendige Reinigen des Teils entfallen kann.

Kavitationsentgraten

Die Herausforderungen des Entgratens in Bezug auf die Reinigung und Reinheit beleuchtete Dr.-Ing. Markus Rochowicz, Fraunhofer-IPA. Vor allem nicht und ungenügend entfernte Grate können in ungünstigen Fällen Partikel auf der Oberfläche hinterlassen, die im Hinblick auf Reinheitsanforderungen nachteilig sind. Dabei sieht Markus Rochowicz in der Optimierung der spanenden Bearbeitung bereits den ersten Ansatz zur Reduzierung der Gratbildung.

Die bisher üblichen Verfahren zum Entgraten durch Gleitschleifen, chemisches/elektrochemisches Entgraten, thermisches Entgraten, Hochdruckwasserstrahlen oder Bürsten sind gekennzeichnet insbesondere durch hohe Kosten, ungezielten Abtrag oder eine hohe Umweltbelastung.

Als neues Verfahren stellte Dr. Rochowicz die Verwendung von Kavitation als Entgrattechnik vor. Hierbei wird durch spezielle Schallschwinger an der Oberfläche eines Festkörpers ein anwesendes flüssiges Medium zum Verdampfen gebracht. In der Folge entstehen Kavitationsblasen, die eine starke mechanische Belastung erzeugen. Vorhandene Grate können damit sehr gezielt und mit hoher Wirkung von der Oberfläche des Festkörpers entfernt werden. Im Vergleich zum Hochdruckwasserstrahlen zeichnet sich das Kavitationsentgraten durch deutlich geringere Investitionskosten und insbesondere durch einen etwa 1000-fach geringeren Energieverbrauch aus. Des Weiteren ist die Technologie für Innen- und Außengeometrien geeignet und zeichnet sich durch sehr kurze Bearbeitungszeiten aus. Sehr gute Ergebnisse mit dem Kavitationsentgraten wurden bei Teilen aus Aluminium erzielt.

Kavitationsentgraten mit Roboterunterstützung (Quelle: Rochowicz/deburring)

Entgraten mittels Hochdruckwasserstrahlen

Das Entfernen und gleichzeitige Reinigen von Bauteilen aus Metall, Kunststoff und Keramik kann mithilfe des Hochdruckwasserstrahlens vorgenommen werden. Nach Aussage von Dr.-Ing. Matthias Wadle, Piller Entgrattechnik, kommen hierbei regulär Drücke zwischen 400 bar und 1000 bar, in Extremfällen auch bis zu 3000 bar zum Einsatz. Dafür werden mit speziellen Düsen oder Lanzen Strahldurchmesser zwischen 0,5 mm und 3 mm erzeugt, mit denen Späne, Grate oder sonstige hartnäckige Verunreinigungen zuverlässig entfernt werden.

Üblicherweise wird durch verkettete Anlagen und unter Einsatz von Robotern eine hohe Effizienz bei der Bearbeitung erreicht. Neben Wasser mit und ohne Zusätze werden auch Schneidöle als Reinigungsmedium eingesetzt. Letzteres insbesondere dann, wenn die Teile anschließend einer weiteren mechanischen Bearbeitung zugeführt werden oder durch das Öl ein Korrosionsschutz erzielt werden soll. Die Medien werden hierbei kontinuierlich aufgearbeitet und im Kreislaufverfahren eingesetzt. Dadurch wird eine sehr geringe Umweltbelastung erreicht.

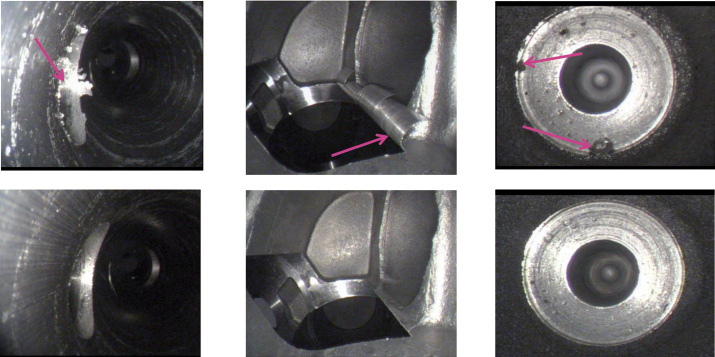

Ergebnis des Hochdruckwasserstrahlens (vor und nach der Behandlung): Entfernen von Graten (links), Spänen (Mitte) sowie Spänen und Gusssandresten (Quelle: Wadle/deburring)

Entgraten mit IR-Strahlung

Für die Herstellung von Kunststoffteilen bietet sich als berührungsloses Bearbeitungsverfahren zur Entfernung von Graten Infrarotstrahlung an. Das von Rudolf Lembke, Heraeus Noblelight, vorgestellte Verfahren zeichnet sich insbesondere durch sehr kurze Bearbeitungszeiten aus; zudem entstehen keine Partikel in nennenswertem Umfang. Dafür werden Strahler speziell an die zu bearbeitenden Teile beziehungsweise Geometrien angepasst. Die Leistung wird auf die zu bearbeitenden Kunststofftypen angepasst. Damit eignet sich das Verfahren besonders für hohe Stückzahlen und für Teile, die eine abschließende Lackierung erhalten.

Automatisiertes Entgraten

Die Schmid & Wenzel GmbH & Co. KG befasst sich mit den Möglichkeiten zum automatisierten Bearbeiten. Anlagen und Werkzeuge für das Entgraten werden nach den Ausführungen von Martin Erle darüber hinaus auch für die Herstellung von definierten Phasen eingesetzt. Üblich sind Technologien, bei denen das Werkzeug an das Werkstück herangeführt wird und umgekehrt. Als Bearbeitungsverfahren stehen Fräsen, Bürsten, Feilen, Schleifen oder Senken zur Auswahl. Bei der Anwendung ist darüber hinaus zu unterscheiden, ob es sich um Gussgrate handelt, die sehr ungleichmäßig ausfallen oder um Grate nach einer spanabhebenden Bearbeitung mit gleichmäßigem Erscheinungsbild.

Je nach Art der Bearbeitung und Form der Werkstückgeometrie wird mit radialer oder axialer Auslenkung der Werkzeuge gearbeitet. Problematisch sind sich ändernde Bedingungen bei aufeinander folgenden Bauteilen, was in der Regel zu einer längeren Bearbeitungsdauer mit höherem Steuer- und Prüfaufwand führt.

Roboterbasiertes Entgraten, bei dem das zu bearbeitende Teil an das Werkzeug geführt wird (Quelle: Erle/deburring)

Entgraten im CAM-Prozess

Einen weiteren Ansatz für das maschinelle und innovative Entgraten bietet die Integration des Bearbeitungsschrittes in den Fertigungsprozess auf CAM-Basis, den Thomas Hauke von der SWMS vorstellte. Hierbei wird die Tatsache genutzt, dass moderne Anlagen zur mechanischen Bearbeitung über eine hohe Flexibilität, Präzision und Vielfalt an einsetzbaren Werkzeugen verfügen. Insbesondere dann, wenn die Gratbildung reproduzierbar ist oder Kanten mit Phasen oder Radien versehen werden können, ist das Anlegen von kombinierten Arbeitsgängen sinnvoll. Die Bearbeitung erfolgt dann beispielsweise im direkten Anschluss an das Spanen ohne Wechsel der Maschine, wie dies beispielsweise bei der Nutzung von Gleitschleifen, thermischem Entgraten oder Strömungsschleifen erforderlich ist. Einziger deutlicher Nachteil ist die Verlängerung des Bearbeitungsprozesses mit dann sinkender Ausbringung einer Anlage. Dem stehen allerdings eine Reduzierung der Personalkosten und eine deutliche Erhöhung der Teilepräzision, insbesondere bei hohen Stückzahlen gegenüber.

Beispiel für das Entgraten mittels CAM-Lösung (Quelle: Hauke/deburring)

Zur Realisierung des integrierten Entgratens hat SWMS ein spezielles automatisiertes Entgratungsmodul (ADM) entwickelt, das eine vollintegrierte Lösung für Siemens PLM NX darstellt. Das System verfügt über den vollen Funktionsumfang wie Vorschübe oder Freiheitsgrade und unterstützt die 5-Achs-Simultanbewegung, wie es für moderne Bearbeitungszentren sinnvoll ist. Die Anpassung der Bearbeitung kann mit wenigen Schritten erfolgen und die Archivierung der NC-Programme garantiert bei hoher Teilevielfalt die höchstmögliche Qualität auch über längere Zeiträume.