... aus verbrauchten Zinn-Stripperlösungen der Leiterplattenindustrie

Bei der Herstellung von Leiterplatten anfallende Lösungen mit Zinn und Kupfer lassen sich durch hydrometallurgische Verfahren so aufarbeiten, dass bei akzeptablen Kosten die beiden Metalle getrennt und wiederverwendet werden können. Bei dem Verfahren erfolgt im ersten Schritt die Separation der Stripperlösung in eine kupferreiche Flüssigphase und eine zinnreiche Feststoffphase, die anschließend getrennt aufgearbeitet werden. Durchschnittlich reichern sich 99 % des Zinns in der Festphase und 97 % des Kupfers in der Lösung an.

Individual Recovery of Elemental Tin and Copper from Spent Tin Stripping Solutions in the Printed Circuit Board Industry

As part of the manufacturing process of printed circuit boards, stripping solutions accumulate tin and copper ions. Using hydrometallurgical techniques, the two metals can be recovered separately and at reasonable cost, thus allowing them to be re-used. The first stage of the process involves separating the stripping solution into a copper-rich liquid phase and a tin-rich solid-phase, these two phases are then processed separately. On average, 99% of the tin content is found in the solid-phase with 97% of copper content present in the liquid phase.

1 Ausgangslage

Bei der Fertigung von Leiterplatten fallen als verbrauchte Betriebslösungen auch sogenannte Zinn-Stripperlösungen an, die beträchtliche Gehalte an hochpreisigen Industriemetallen aufweisen. Die Zinn-Stripper haben sich während der Gebrauchszyklen in erheblichem Maße mit den Wertstoffen Zinn (Sn) und Kupfer (Cu) angereichert. Je nach Beanspruchung können die Metallgehalte stark schwanken, wobei hohe Zinngehalte von mehr als 150 g/l möglich sind. Die Kupferkonzentration liegt zwischen 10 g/l und 50 g/l [1, 2]. Zu deren Rückgewinnung existiert bislang kein angewandtes spezifisches Recyclingverfahren.

Derzeit erfolgt die Behandlung gemeinsam mit anderen Reststoffströmen, was infolge damit einhergehender Verdünnungs- und Vermengungseffekte keine optimale Verwertungsstrategie für die Wertstoffe aus dem betrachteten Abfallstrom darstellen kann. Erhalten werden Feststoffkonzentrate der unterschiedlichsten Metalle (zumeist als Oxide und Hydroxide), die anschließend gegebenenfalls in Verhüttungsbetrieben nach weiterer Konditionierung als Zuschlagstoff pyrometallurgisch eingesetzt werden können [3]. Eine Beseitigung ohne Verwertung der enthaltenen wertvollen Bestandteile, die aber nach Vermengung mit anderen Abfällen weiter verdünnt worden sind, erfolgt auch bis in die jüngere Zeit durch Deponierung des nach Neutralisationsfällung erhaltenen Hydroxid-/ Oxidschlamms [4–7]. Wirtschaftlich besteht die unbefriedigende Situation, dass das produzierende Gewerbe für die Entsorgung von gebrauchten Zinn-Stripperlösungen trotz der wertvollen Inhaltsstoffe beträchtliche Entsorgungskosten zu tragen hat.

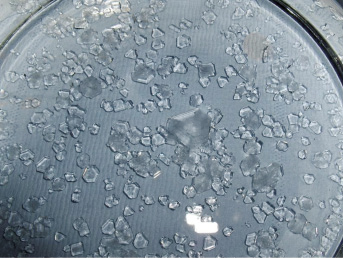

Das Hauptproblem einer spezifischen Aufarbeitung verbrauchter Zinn-Stripper liegt im Vorhandensein des Zinns in Form feinstverteilter, chemisch inerter Zinnsäurepartikel als Suspension (Abb. 1), die sich durch eine herkömmliche Filtration nicht separieren lassen. Weiterhin führen als Additive zugesetzte Komplexbildner zu Schwierigkeiten, beispielsweise bei elektrochemischen Recyclingmethoden, da sich durch sie die Stromausbeute verringert. Dies ist besonders ausgeprägt unter den vorliegenden stark salpetersauren Bedingungen, die zudem eine unerwünschte Freisetzung von Wasserstoff und/oder Stickoxiden bei Kontakt mit eingesetzten metallischen Werkstoffen beziehungsweise Reaktanden fördern [8].

Abb. 1: Verbrauchte Zinn-Stripperlösung aus BECE-Produktion

2 Lösungsweg

Der verfahrenstechnische Lösungsweg des IUTA zur Aufarbeitung verbrauchter Zinn-Stripper sieht zunächst die Separation der Stripperlösung in eine kupferreiche Flüssigphase und eine zinnreiche Feststoffphase vor. Nach Trennung voneinander erfolgt die Reaktion des Feststoffs zu einer gelösten Zinnverbindung. Beide Flüssigkeiten werden getrennt aufgearbeitet und liefern neben elementarem Zinn und festem Kupferkonzentrat die Nebenprodukte Kaliumsulfat (K2SO4) sowie Kaliumaluminiumsulfat (Alaun, KAl(SO4)2 · 12 H2O). Abbildung 2 zeigt das Schema der Umsetzungen mit den drei Hauptschritten:

- Phasentrennung

- Aufarbeitung der kupferreichen Flüssigphase

- Aufarbeitung der zinnreichen Festphase.

Um einen möglichst breiten Anwendungshorizont zu gewährleisten, wurden Untersuchungen an drei unterschiedlichen verbrauchten Zinn-Stripper durchgeführt: je ein Stoffstrom hoher und niedriger Metallkonzentrationen aus BECE-Produktion sowie einer Zinn-Stripperlösung eines anderen Herstellers. Tabelle 1 fasst die Haupteigenschaften der untersuchten verbrauchten Zinn-Stripperlösungen zusammen; Abbildung 3 zeigt Materialproben hiervon.

Abb. 2: Verfahrensablauf

Abb. 3: Auswahl der Zinn-Stripper I, II, III (v.l.n.r.)

2.1 Phasentrennung

Von grundlegender Bedeutung für die Aufarbeitung ist die Durchführung einer Phasentrennung. Hierbei soll mit größtmöglicher Trennschärfe hinsichtlich der Zielmetalle eine Aufspaltung der ursprünglichen Kolloidsuspension in zinnreiche Festphase und kupferreiche Flüssigphase realisiert werden. Ein für alle untersuchten Strippersorten gleichsam erfolgreich anwendbares Phasentrennverfahren ist aus den Testreihen hervorgegangen.

Die Abbildungen 4 bis 7 illustrieren den Reaktionsverlauf der Phasentrennung bei der Sedimentation; Tabelle 2 zeigt die Ergebnisse der verschiedenen Stripper I bis III.

Die zusammengefassten Untersuchungsergebnisse (Tab. 2) zeigen, dass für alle Stripperlösungen eine effektive Trennung der Metalle Zinn und Kupfer durch ein Verfahren mit immer gleichbleibenden Reaktionsparametern gegeben ist und stripperspezifisch auch zu ähnlich zusammengesetzten Zwischenprodukten führt. Durchschnittlich reichern sich 99 % des Zinns in der Festphase und 97 % des Kupfers in der Lösung an, sodass eine hervorragende Auftrennung der Metalle gegeben ist.

Abb. 4: Laboraufbau der Behandlung zur Phasentrennung

Abb. 5: Zu Beginn der Sedimentation

Abb. 6: 19 Stunden nach Sedimentationsbeginn

Abb. 7: Zinnreiche Festphase und kupferreiche Flüssigphase nach Separation

2.2 Aufarbeitung der kupferreichen Flüssigphase

Erste Versuche zum Erhalt von elementarem Kupfer aus der kupferreichen Flüssigphase führten zur Erarbeitung einer Reaktionsfolge, die das zurückbleibende Filtrat bis unter die analytische Bestimmungsgrenze für Kupfer von 0,002 mg/l abreichert. Allerdings ist die Übertragbarkeit in ein praktisch anwendbares Verfahren ausgeschlossen, da die Einzelschritte reaktionstechnisch sensibel sind und auch zu Verschleppungsraten bis hin zu 40 % des enthaltenen Kupfers führten.

Aufgrund der nicht befriedigenden Resultate zur elementaren Kupferrückgewinnung bot sich die Möglichkeit an, die kupferreiche Flüssigphase mit Lauge bis in den schwach alkalischen Bereich zu behandeln, wie dies in der physikalisch-chemischen Behandlung flüssiger Abfälle gängig ist. Für das dabei entstehende feste Fällungsprodukt kommt aufgrund des Kupferanteils von > 20 Gew.-% die Weitergabe an externe Verwertungsbetriebe in Frage, ebenso wie für die verbleibende Restlösung. Entsprechende Übernahmeangebote aufgrund eingesandter Musterproben liegen vor. Die Menge an Restlösung lässt sich durch verfahrensinterne Rückführung um etwa 50 % reduzieren.

2.3 Aufarbeitung der zinnreichen Festphase

Aus der zinnreichen Feststoffphase lassen sich sowohl das elementare Zinn als auch die Wirtschaftsgüter Kaliumsulfat (K2SO4) und das Alaun Kaliumaluminiumsulfat (KAl(SO4)2 · 12 H2O) gewinnen. Hierzu ist zunächst die Auflösung des schwerlöslichen Feststoffs unter Temperaturzufuhr vorzunehmen. Bei etwa 30-minütiger Behandlung gelingt die vollständige Solvatisierung zu einer klaren Flüssigkeit, aus der beim Abkühlen sortenrein Kaliumsulfat aussalzt (Abb. 8). Nach Separation der Kristalle erfolgt der Reaktionsschritt zur Bildung metallischen Zinns, das mit einer Reinheit von 84 % bei 93%igem Umsatzgrad anfällt (Abb. 9 und 10). Der Zinnabtrennung schließt sich eine nochmalige Kristallisation an, die zur Bildung des Kaliumaluminiumsulfats führt (Abb. 11 und 12), bevor das Filtrat vollständig zur Lösestufe der zinnreichen Feststoffphase recycliert wird.

Abb. 8: Abgetrennte Kaliumsulfatkristalle nach Solvatisierung der zinnreichen Festphase

Abb. 9: Zinnabscheidungen im Glasreaktor bei fortgeschrittenem Reaktionsverlauf

Abb. 10: Zinn nach Waschen und Trocknen

Abb. 11: Einsetzende Kristallisation von Kaliumaluminiumsulfat

Abb. 12: Abgetrennte Kaliumaluminiumsulfatkristalle

Die Behandlungsabfolge der zinnreichen Festphase ergab bei ursprünglichem Einsatz von 10 l Zinnstripper-Gemisch (Tab. 1) 790 g Rohzinn sowie jeweils 2,3 kg Kaliumsulfat und Kaliumaluminiumalaun.

3 Resümee und Ausblick

Derzeit nicht spezifisch verwertete verbrauchte Zinn-Stripperlösungen lassen sich mittels einer hydrometallurgischen Reaktionsfolge zu marktfähigen Wirtschaftsgütern aufarbeiten. Aus den FuE-Tätigkeiten resultiert ein Gesamtverfahren, das praktikabel und rentabel auch in die gewerbliche Nutzung überführt werden soll. Als nächster Schritt wird die Realisierung der Maßstabsvergrößerung in Kooperation mit Unternehmen angestrebt. Gewerbliche Schutzrechte sind angemeldet.

Hinweis

Das diesem Artikel zugrunde liegende Vorhaben wurde mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 033R096 im Rahmen des Programms „r3 – Innovative Technologien für Ressourceneffizienz“ gefördert

Literatur

[1] C. Kerr; Circuit World 30/3 (2004), 51–58

[2]Betriebserfahrungen der BECE-Leiterplatten Chemie GmbH, Rheinböllen

[3] Telefonische Auskunft 13.9.2011: WRC World Resources Company GmbH, Wurzen

[4] K. Scott et al.; Resources, Conservation and Recycling 20 (1997), 43–55

[5] C. Kerr; Circuit World 30/3 (2004), 51–58

[6]T.Keskitalo et al.; Resources, Conservation and Recycling 49 (2007), 217–243

[7] R. Buckle, S. Roy; Separation and Purification Technology 62 (2008), 86–96

[8] R. Buckle: The recovery of metals from waste solution by electrochemical methods; Dissertation, Newcastle University 2007

Kontakt

Christian Berger, BECE Leiterplatten-Chemie GmbH, Industriepark Soonwald 6, D-55494 Rheinböllen

Frank Grüning/Andrew Berry, Institut für Energie- und Umwelttechnik e. V. (IUTA), Bliersheimer Straße 58–60, D-47229 Duisburg; (gruening@iuta.de; Tel.: 02065/418-213)

Hans-Jürgen Klein, Harmuth Entsorgung GmbH, Am Stadthafen 19, D-45356 Essen

DOI: 10.7395/2015/Gruening01