Der Laser ist eine hochpräzise Energiequelle, die innovative Verfahren, wie das Laserpulverauftragschweißen und das Laserhärten, ermöglicht. Durch diese Verfahren lässt sich eine Funktionsoberfläche partiell verändern, um so verschiedensten Anforderungen gerecht zu werden. Beim Laserpulverauftragschweißen wird eine aufgeschweißte Dickschicht (Schichten > 100 µm) auf ein Bauteil appliziert, wodurch dieses an definierten Stellen gegen Verschleiß geschützt wird. Stand der Technik sind monolithische Schichten, die vom Aufbau ähnlich zu gesintertem Hartmetall sind und oft aus einem metallischen Binder mit darin eingebundenen Karbiden bestehen. Neueste Forschungen befassen sich mit Mehrschichtsystemen nach biologischen Grundlagen, die so gestaltet sind, dass sie ähnliche Verschleißkennwerte aufweisen aber weniger rissanfällig sind. Das Laserhärten, genauer das martensitische Umwandlungslaserhärten, basiert auf dem Prinzip der sogenannten Selbstabschreckung eines Materials. Es ist eines der verzugärmsten Härteverfahren. Durch moderne hochdynamische Temperaturregelungen können filigrane Geometrien mit unterschiedlichsten Topographien und anschmelzungsgefährdeten Zonen anschmelzungsfrei gehärtet werden. Beide Verfahren eröffnen neue Wege der Konstruktion und der Bauteilauslegung. Dies bildet die Grundlage, mechanisch hochbeanspruchte Bauteile noch leichter, kompakter und verschleißbeständiger zu gestalten.

Laser Processing of Materials in Surface Technology

Lasers are high precision energy sources which enable innovative processes such as hardfacing using metal powders and laser hardening. Using such processes enables selective functionalising of surfaces to meet the demands of a wide range of applications. In the case of laser hardfacing, a thick layer (typically thicker than 100µm) of metal powder is fused onto the component surface thus providing enhanced wear resistance at selected locations. The present state of the technology allows creation of monolithic layers, similar to those formed by sintering of hard metal powders, often incorporating a binder including carbides. Most recent research has focused on multilayer systems resembling biologically found analogues. In this way, they provide wear resistance but with reduced propensity to crack. Laser hardening, more accurately defined as martensitic transformation laser hardening is based on the principle of so-called self-quenching of a material. It constitutes one of the most reliable hardening processes. Thanks to modern highly-responsive temperature control methods, even components with the most delicate filigree geometry and with a wide range of topographies, incorporating areas at risk of metal fusion, can be hardened without danger of such coagulation. Both of the above processes make possible new methods of component construction and assembly and indeed the fabrication of entirely new component geometries. All of which offers the possibility of producing components with enhanced mechanical properties but also lighter in weight, more compact and with greater wear resistance than hitherto.

1 Einleitung

Beim heute üblichen Fokus auf die Ressourceneffizienz spielen Themen wie Leichtbau und damit einhergehend die Funktionsintegration eine immer größere Rolle. Mechanische Bauteile werden zunehmend kompakter und filigraner und besitzen eine Vielzahl an unterschiedlichen integrierten Funktionen. Dabei werden verschiedenste Anforderungen an die Funktionsoberflächen gestellt. Um solche Bauteile vor Verschleiß zu schützen, reichen die konventionellen Methoden oft nicht mehr aus. Daher muss das Augenmerk auf neue, innovative Verfahren gerichtet werden, die unterschiedlichste Anforderungen abdecken sowie sehr präzise eingesetzt und geregelt werden können. Die Energiequelle Laser bietet hier eine Vielzahl an Möglichkeiten, die Funktionsoberflächen eines Bauteils zu verändern, sodass sie den gesteigerten Ansprüchen an Verschleißbeständigkeit genügen.

Seit 2003 wird an der Hochschule Pforzheim intensiv an der Verfahrensentwicklung in der Lasermaterialbearbeitung in der Oberflächentechnik geforscht. Die Schwerpunkte liegen hierbei auf den Verfahren Laserauftragschweißen und Laserhärten (Abb. 1 und 2), die im Nachfolgenden näher betrachtet werden.

Abb. 1: Laserpulverauftragschweißen an rotationssymmetrischem Bauteil

Abb. 2: Laserhärten an einer scharfkantigen Geometrie

2 Lasermaterialbearbeitung im Überblick

Die Laserverfahren, die in der Oberflächentechnik eingesetzt werden, lassen sich den Fertigungsverfahren nach DIN 8580 zuordnen (Abb. 3):

- Urformen:

Lasergenerieren, mit Unterteilung in

Selektives Laserschmelzen (SLM) und Laserpulverauftragschweißen - Umformen:

Laserrichten

Lasergestütztes Biegen - Trennen:

Laserschneiden

Laserabtragen/-strukturieren

Laserbohren - Fügen:

Laserlöten

Laserschweißen, mit Unterteilung in Wärmeleitungsschweißen und Tiefschweißen - Beschichten:

Laserauftragschweißen, mit Unterteilung in Verfahren mit Pulver und solche mit Draht oder Band - Ändern der Stoffeigenschaften:

Laserhärten

Laserlegieren

Laserdispergieren

Diese verschiedenen Laserstrahlverfahren unterscheiden sich hauptsächlich in der Intensität der Energieeinbringung, dem zeitlichen Verlauf der Bestrahlung sowie dem Temperaturverlauf im Material. Alle haben gemeinsam, dass sie Energie berührungslos mittels Licht (elektromagnetische Wellen gleicher Wellenlänge) in ein Werkstück einbringen [5]. Im Folgenden werden die Verfahren Laserhärten und Laserauftragschweißen genauer betrachtet.

Abb. 3: Einordnung der Fertigungsverfahren nach DIN 8580 [5]

3 Laserauftragschweißen

Das Laserauftragschweißen ist, gemessen am Entwicklungsstand, noch ein relativ junges, aber hochflexibles Beschichtungsverfahren, bei dem ein Zusatzwerkstoff mithilfe von Laserstrahlung auf ein Substrat aufgetragen wird. Das Laserauftragschweißen ist im technischen Sprachgebrauch unter mehreren Bezeichnungen bekannt:

- Laserbeschichten

- Laser deposition welding (engl.)

- Lasercladding (engl.)

Dabei ist darauf zu achten, dass dieses Verfahren nicht mit dem Selektiven Lasersintern/Laserschmelzen (SLS oder SLM) oder Laserspritzen verwechselt wird, welche zu anderen Gruppen der Laserstrahlverfahren gehören und auf anderen Verfahrensprinzipien basieren.

Das Laserauftragschweißen, zugehörig zu den Auftragschweißverfahren, ist dadurch gekennzeichnet, dass ein Zusatzwerkstoff mittels einer Energiequelle aufgeschmolzen und auf ein Substrat aufgetragen wird, auf das durch die Quelle ebenfalls Energie eingebracht wird. Im Gegensatz zu den Thermischen Spritzverfahren entsteht bei den Auftragschweißverfahren eine schweißmetallurgische Verbindung zwischen Substrat und Auftragwerkstoff, wodurch die Haftfestigkeit auftraggeschweißter Schichten sehr hoch ist.

Das Laserauftragschweißen zählt zu den Schmelz-Auftragschweißverfahren mit Strahlungsenergie. Im Laufe der Zeit wurden zahlreiche Varianten des Laserauftragschweißens entwickelt, die sich in erster Linie in Art und Zuführung des Zusatzwerkstoffs unterscheiden. So gibt es, neben der bekanntesten Verfahrensvariante, dem Laser-Pulver-Auftragschweißen, auch das Laserauftragschweißen mit band-, draht- oder pastenförmigen Zusatzwerkstoffen.

In weit über 90 % der aktuellen industriellen Anwendungen hat sich das Laser-Pulver-Auftragschweißen (LPA) aus zwei Gründen etabliert: Zum einen sind die Marktpreise für Pulverwerkstoffe durch einen großen Bedarf dank der Thermischen Spritzverfahren auf einem akzeptablen Niveau, zum anderen bietet die Verarbeitung pulverförmiger Zusatzwerkstoffe ein großes Spektrum verfügbarer Werkstoffe sowie eine einfache Herstellung von Legierungen und Verbundwerkstoffen durch Mischen.

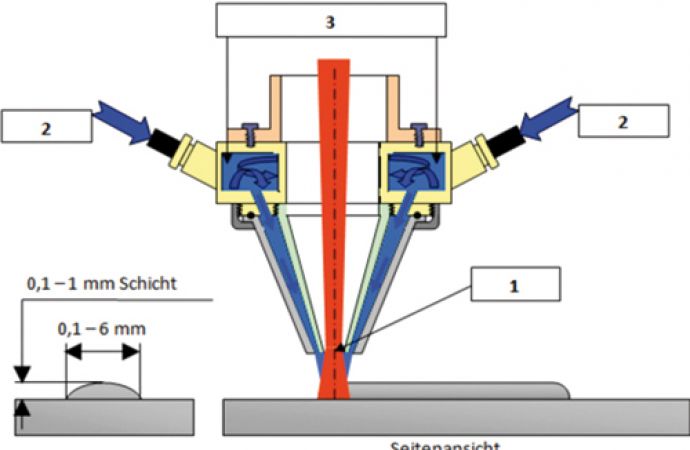

Das Verfahrensprinzip kann am Beispiel einer sogenannten Ringspalt-Koaxialdüse erklärt werden (Abb. 4). Der Laserstrahl tritt aus der zentrischen Öffnung (1) des inneren Düsenteils aus und trifft mit einem definierten Strahldurchmesser senkrecht auf die Werkstückoberfläche auf. Durch den selben Düsenaustritt (1) wird ein konstanter Strom eines inerten Gases, meist Argon, auf das Werkstück geleitet. Dieser dient zur Schutzgasabdeckung des Prozesses, um unerwünschte Oxidation zu vermeiden. Zeitgleich wird der Zusatzwerkstoff in Form eines Pulver-Gas-Stroms (meist ein Gemisch aus Pulver und Argon), der von einer Förderanlage dosiert und bereitgestellt wird, über vier am Umfang der Pulverdüse angebrachte Eingänge (2) in eine Homogenisierungskammer (3) eingeblasen. Dieses homogenisierte Pulver-Gas-Gemisch wird nun durch den Ringspalt zwischen dem inneren und dem äußeren Düsenteil in Form eines Hohlkegels koaxial zum Laserstrahl auf das Werkstück gerichtet (Abb. 5).

Abb. 4: Grundprinzip des Laserauftragsschweißens [2]

Abb. 5: Koaxiale Ringspaltdüse

Diese Art der Werkstoffzuführung ermöglicht es, einen definierten Pulverstrahldurchmesser im Bereich zwischen 2,5 mm bis hin zu mehreren Millimetern auf der Werkstückoberfläche stufenlos zu realisieren. Neuere Düsenentwicklungen tendieren zu noch kleineren Pulverstrahldurchmessern von unter 1 mm. Der Pulverwerkstoff wird sowohl im Flug in einem sogenannten Pulverschmelzkegel (engl.: pre-melting-zone), als auch auf der Werkstückoberfläche aufgeschmolzen. Auch das Substrat selbst wird abhängig vom gewählten Parameterensemble an der Oberfläche in den schmelzflüssigen Zustand überführt. Dadurch entsteht eine dichte, schweißmetallurgische Verbindung zwischen dem Substrat und dem Zusatzwerkstoff. Typische Aufmischungsgrade liegen zwischen 1 % und 10 %.

Durch eine Bewegung der Laseroptik, an welcher die Pulverdüse montiert ist, entsteht eine im Querschnitt halbelliptische Auftragspur, die je nach Parametereinstellung eine Höhe zwischen 0,1 mm und 3 mm und eine Breite zwischen 0,1 mm und 6 mm aufweist. Durch mehrfach nebeneinander gelegte Auftragspuren lassen sich abhängig von der gewählten Überlappung relativ ebene, flächige Beschichtungen erzeugen. Durch weitere Schichten in der dritten Dimension können beliebige dreidimensionale Körper erzeugt werden [2, 4].

Obwohl das Laser-Pulver-Auftragschweißen gegenüber anderen Laserverfahren noch viel Potenzial für weitere Einsatzgebiete besitzt, sind bereits einige industrielle Anwendungen erschlossen, bei denen sich die hervorragenden Eigenschaften der Schichten gegenüber Schichten anderer Auftragschweißverfahren, zum Beispiel Plasmaauftragschweißen, bewähren. Die häufigsten Anwendungen finden sich derzeit im Bereich des Verschleißschutzes (Abb. 6) und hier insbesondere bei abrasiven Verschleißbeanspruchungen.

Abb. 6: Applizierte Verschleißschutzschicht mit Wolframcarbid

Alle diese bereits erschlossenen Anwendungen haben jedoch gemein, dass keine Schichtsysteme, sondern ausschließlich homogene Schichten aus einem Werkstoff oder Werkstoffsystem (z. B. Verbundwerkstoffe) zum Einsatz kommen. Die potenziell mögliche Erzeugung von Schichtsystemen war bisher nicht Gegenstand von systematischen Forschungsarbeiten.

In aktuellen Forschungen sollen Ansätze verfolgt werden, Mehrschichtsysteme nach bionischen Grundlagen zu generieren. Dies ermöglicht es, neben den Zielsetzungen der Dünnschichtsysteme (Reibungsminderung, Verringerung von abrasivem und adhäsivem Verschleiß) zeitgleich Optimierungen weiterer Werkstoffeigenschaften umzusetzen, die aktuell der Sandwichbauweise vorbehalten sind. Hierzu zählt die Verbesserung der Duktilität, die Erzeugung lokaler Zonen mit unterschiedlichen Eigenschaften oder die Verbesserung der Rissfortschrittseigenschaften, um nur einige zu nennen.

Der Einsatz des Laser-Pulver-Auftragschweißens stellt optimale Prozesseigenschaften hierfür bereit. So stellt sich die Problematik der Wahl des Fügeverfahrens an dieser Stelle nicht, da Laser-Pulver-Auftragschweißen selbst ein Füge- und Beschichtungsverfahren ist, mit dem ein sehr breites Werkstoffspektrum gefügt beziehungsweise beschichtet werden kann. Dabei können sowohl dichte als auch poröse Schichten mit schweißmetallurgischer Schichtanbindung an das Substrat beziehungsweise die darunter liegende Schicht hergestellt werden. Die ortsaufgelöste und exakt regelbare Energieeinbringung der Laserstrahlung ermöglicht die Erzeugung von sehr dünnen Schichten mit Wärmeeinfluss- und Diffusionszonen im mikroskopischen Maßstab, sodass die spezifischen Werkstoffeigenschaften der jeweiligen Schichtwerkstoffe weitgehend erhalten bleiben. Gleichzeitig eignet sich das Verfahren jedoch auch zur Erzeugung von Dickschichten mit homogenem oder auch gradiertem Gefügeaufbau. Während Kraftverläufe und Flächenpressungen beim Einsatz von Dünnschichtsystemen über deren Schichtdicke relativ konstant und somit nicht maßgeblich beeinflussbar sind, ermöglicht eine entsprechende Auslegung und gegebenenfalls Strukturierung eines solchen Dickschichtsystems – abhängig von dessen Geometrie – eine gezielte Beeinflussung von Kraftverläufen und Flächenpressungen.

Hieraus ergibt sich für das Bauteil, welches in diesem Konzept das Substrat für die Beschichtung darstellt, eine geringere Belastung. Als Folge ist die Verwendung eines kostengünstigeren Werkstoffs mit geringerer Festigkeit möglich, wodurch ein zusätzlicher Beitrag zum ressourcenschonenden Umgang hochwertiger Werkstoffe geleistet wird, da diese nur lokal in den entsprechend hochbelasteten Zonen aufgetragen werden.

4 Laserhärten

Das Laserhärten ist der Hauptgruppe 6 Stoffeigenschaften ändern der Fertigungsgruppen nach DIN 8580 zuzuordnen. Es zählt zu den Randschichthärteverfahren.

Drei in ihrer Funktionsweise unterschiedliche Laserhärtungen werden hierbei differenziert:

- Martensitisches Umwandlungshärten

- Schockhärten

- Umschmelzen/Glasieren

Beim Schockhärten und Umschmelzen/Glasieren wird im Prozess die Schmelztemperatur des zu härtenden Werkstoffs kurzzeitig überschritten. Beim martensitischen Härten, auf das sich die folgenden Erläuterungen beziehen, sollte dies vermieden werden [3].

Ziel ist es, die Randschicht beziehungsweise die Oberfläche eines Werkstücks in ein härteres martensitisches Gefüge umzuwandeln, ohne dessen Funktionsoberfläche aufzuschmelzen (Abb. 7). Die Prozessstufen ergeben sich analog zum konventionellen Härten im Ofen. Das Material wird auf eine Temperatur über der Umwandlungstemperatur erhitzt. Diese wird gehalten und, um den Gefügezustand einzufrieren, anschließend abgeschreckt. Allerdings erfolgt dies beim Laserhärten als kontinuierlicher einstufiger Prozess mit sehr kurzer Prozesszeit.

Abb. 7: Laserhärtung an einem dünnwandigen Bauteil

Abb. 8: Grundprinzip des Laserhärtens

Durch die Laserstrahlung wird die zur Umwandlung benötigte Energie lokal eng begrenzt eingebracht (Abb. 8). Dadurch entstehen sehr hohe Aufheiz- (>102 K/s) und Abkühlraten (ca. 104 K/s). Diese präzise Energieeinbringung ermöglicht eine sogenannte Selbstabschreckung des Materials durch Wärmeleitung. Eine zusätzliche externe Kühlung mit Kühlmedien ist daher nicht notwendig.

Durch diese hohen Abkühlraten können zum Teil höhere Härten erzielt werden als bei konventionellen Härtemethoden. Ebenso erfahren auch unlegierte und niedriglegierte Stähle (< 0,3 % C) eine Steigerung der Härte. Das Laserhärten ist, wie auch das Laserauftragschweißen, eine Möglichkeit, Funktionsoberflächen von Bauteilen partiell zu härten beziehungsweise zu panzern, um so an den relevanten Stellen den Verschleiß zu mindern.

Durch den Laser als Energiequelle gehört das Laserhärten zu den verzugsärmsten Härtemöglichkeiten. Dadurch kann auch die Nacharbeit minimiert werden, in manchen Fällen sogar gänzlich entfallen. Ebenso ist es ein Laserstrahlverfahren, das eine gute Reproduzierbarkeit aufweist und sehr gut gesteuert und geregelt werden kann. Durch moderne dynamische, ortsbezogene Temperaturregelungen ist es auch möglich, filigranste Bauteile oder komplexe Geometrien mit problematischen anschmelzungsaffinen Kanten und variierenden Wandstärken zu härten.

Laserhärten eignet sich besonders bei Anwendungen mit folgenden Eigenschaften beziehungsweise Anforderungen:

- Einhärtetiefen von wenigen 1/10 mm bis 2,6 mm

- partielle Härtung komplexer Geometrien

- Härtung filigraner Bauteile zu mit kritischen, zu Anschmelzungen neigenden Zonen

- variierende Wandstärken

- dünnwandige Bauteile (ohne Durchhärtung) (Abb. 7)

- keine beziehungsweise minimierte Nacharbeit erwünscht

- geringer Verzug beziehungsweise thermische Belastung zulässig

Bei Gegenüberstellung zu potentiellen Alternativverfahren sollte das Induktionshärten und das Elektronenstrahlhärten betrachtet werden. Beim Induktionshärten sind höhere Einhärtetiefen als beim Laserhärten möglich. Allerdings ist dies mit einem höheren divergenten Energieeintrag verbunden, welcher einen höheren, thermisch bedingten Verzug verursacht. Ebenso schmelzen dadurch kritische Stellen an und dünnwandige Bauteilzonen härten durch. Ein Einsatz von Kühlmittel ist beim Induktionshärten zwingend notwendig.

Ein ebenfalls hoher Kostenfaktor ist der Umstand, dass die Induktoren bauteilspezifisch angefertigt werden müssen und wenig Flexibilität zulassen.

Das Elektronenstrahlhärten hingegen ist, wie auch das Laserhärten, ein berührungsloses Verfahren und von der Strahlführung an der Bauteilgeometrie flexibel. Es weist auch die geringste Neigung zum Verzug dieser drei Verfahren auf. Allerdings ist für die Elektronenstrahlführung und -formung ein Vakuum zwingend nötig. Dies erschwert die Flexibilität und zusätzliche Kühlmedien können nicht eingesetzt werden. Beim Elektronenstrahlhärten sind nur geringe Einhärtetiefen möglich.

Das Laserhärten hat sich in den letzten Jahren in der Forschung und Industrie stark weiterentwickelt. Bisherige industrielle Anwendungen haben sich auf einfache Bauteil- beziehungsweise Härtegeometrien bezogen, die auch schon seit Jahren in der Großserie eingesetzt werden. Bei diesen Anwendungen handelt es sich um Applikationen, bei denen ein runder Strahlfleck mit hoher Geschwindigkeit über die Bauteiloberfläche bewegt wird. Vereinzelt werden auch geformte Strahlflecken, beispielsweise eine schmale Rechtecklinie, eingesetzt, um eine breitere Härtespur zu erzeugen. Viele Beispiele sind in der Literatur aus dem Gebiet der Umformwerkzeuge zu finden. Vereinfachte Temperaturregelungen sind ebenfalls in einzelnen Anwendungen zum Einsatz gekommen (Abb. 9).

Abb. 9: Grundprinzip eines gescannten Laserstrahls mit Temperaturerfassung

Neueste Lasertechnologien und weiterentwickelte dynamische Temperaturregelungen ermöglichen heute eine Härtung komplexer Bauteilstrukturen. Ein Beispiel hierfür, das mit dem Löhnpreis 2014 prämiert wurde, ist das Kooperationsprojekt des Steinbeis Transferzentrum Laserbearbeitung und innovative Fertigung, Pforzheim, mit der Daimler AG. Es handelt sich hierbei um eine Verfahrensentwicklung der Laserhärtung von Camtronic-Nockenwellen der Daimler AG, welche bis hin zur Großserie umgesetzt wurde (Abb. 10). Bei diesem neuartigen Nockenwellen-System sind die Bauteile von höchster Funktionsintegration mit unterschiedlichsten Härteanforderungen auf komplexen, wandstärkevariierenden Bauteilsektionen mit anschmelzungsaffinen Bauteilkanten. Diese Bauteile waren mit anderen Härtemethoden nicht oder nur mit erhöhtem Kostenaufwand umsetzbar.

Abb. 10: Camtronic-Nockenwelle im Motor [7]

Versuche haben gezeigt, dass eine wie oben beschriebene Temperaturregelung auch über sogenannte Umlenkspiegel möglich ist. Dies eröffnet in Zukunft die Möglichkeit, auch in schwer zugänglichen Stellen, wie beispielsweise Bohrungen und deren Wandungen, zu härten.

Ein großes Thema wird darüber hinaus das oxidfreie Laserhärten von komplexen Geometrien werden (Abb. 11). Bereits mit einem Restsauerstoffanteil von 200 ppm können harte Randschichten erzeugt werden, die absolut blank sind und somit völlig frei von Nacharbeit.

Abb. 11: Oxidfrei lasergehärtetes Bauteil

Abb. 12: Härteverlauf nach einer Laserenthärtung am Beispiel eines flachen (links) sowie eine Bauteils mit Kante (rechts)

Neueste Forschungen zeigen, dass es möglich ist, bei bereits konventionell gehärteten Bauteilen partiell die Härte zu verringern (Abb. 12). Dies ist ein sogenanntes Laserenthärten. Dies ist sinnvoll, wenn Bauteile nachträglich an bestimmten Stellen spanend bearbeitet werden müssen oder wenn aufgrund von Festigkeitsanforderungen rissanfällige Kanten duktiler sein sollen.

Literatur

[1] F. Schreiber: Wolfram Schmelzkarbid im Verschleißschutz: Besonderheiten bei der schweißtechnischen Verarbeitung und Qualitätssicherung; Technologieinformation, Durum Verschleißschutz GmbH, Willich, 2008

[2] T. Cruz: Charakterisierung der Verschleißeigenschaften von laserauftraggeschweißten Schichten mit eingebundenen Karbiden; Hochschule Pforzheim, Diplomarbeit, 2009

[3] H. Hügel, T. Graf: Laser in der Fertigung – Strahlquellen, Systeme, Fertigungsverfahren; 2. Auflage, Vieweg+Teubner Verlag, Wiesbaden, 2009

[4] R. Wahl: Grundlagenwissen zur Lasertechnologie und zum Lasereinsatz in der Materialbearbeitung; Seminarskript, 2002

[5] E. Beyer, K. Wissenbach: Oberflächenbehandlung mit Laserstrahlung; Springer Verlag, Berlin, 1998

[6] W. Nachtigall: Bionik Grundlagen und Beispiele für Ingenieure und Naturwissenschaftler; 2. Auflage, Springer Verlag, Berlin, 2006, S. 57–66

[7] http://media.daimler.com/dcme/

0-921-1457194-49-1489837-1-0-0-1489946-0-0-11702-1549054-0-1-0-0-0-0-0.html