Modernisierung und Neubau galvanotechnischer Anlagen

Für den Aufbau oder die Erneuerung einer galvanotechnischen Anlage sind verschiedene Aspekte zu berücksichtigen. Relativ wenig Variationsspielraum besteht beim Ablauf oder der Ausführung der unterschiedlichen Arbeitsschritte im Prozess, der überwiegend linear verläuft oder aus Tauch- und Spülschritten besteht. Energieeinsparung ist eines der wichtigen Ziele bei der Auswahl der Stromversorgungen. Die Optimierung der Anoden trägt zur Verbesserung der Qualität von Schichten, aber auch des Energie- und Materialverbrauchs bei. Aspekte des Umweltschutzes, der heute stark von gesetzlichen Regelungen bestimmt wird, sind bei der Art der Behälter für die nasschemischen Prozesse sowie der Ausführungen von Schutzeinrichtungen gegen das unkontrollierte Auslaufen von Prozesslösungen wichtig. Schließlich unterstützen heute elektronische Expertensysteme die Auslegung von Arbeitsparametern in der Galvanotechnik, die zur Verbesserung der Qualität, des Energieverbrauchs oder des Materialeinsatzes beitragen.

Vor allem diese unterschiedlichen Ansatzpunkte standen im Mittelpunkt eines Seminars der Stuttgarter Produktionsakademie in den Räumen des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA, Stuttgart.

Die Galvanotechnik als ein Schwerpunkt der oberflächentechnischen Verfahren zählt als Schlüsseltechnologie nach wie vor zu den wichtigen Bereichen mit Dienstleistungscharakter bei der Herstellung von hochwertigen Produkten. Dabei stehen heute in zunehmendem Maße neben den technischen Herausforderungen zur Erfüllung wichtiger Funktionen wie Korrosions- und Verschleißschutz und den wirtschaftlichen Anforderungen eines optimalen Kosten-Nutzen-Verhältnisses die Erfüllung der gesetzlichen Vorgaben zum Umwelt- und Arbeitsschutz im Fokus. Das Unternehmen in der Galvanotechnik muss aus diesem Grund über weitreichende Kenntnisse verfügen und vor allem auf ein sorgfältig geplantes Vorgehen achten, wenn Produktionsanlagen modernisiert, erweitert oder neu eingerichtet werden sollen.

Die Stuttgarter Produktionsakademie bietet in ihrem jährlich stattfindenden Seminar über Anlagenmodernisierung und -neubau wichtige Aspekte, von der physischen Anlagentechnik, über Steuerung, Überwachung, den notwendigen peripheren Einrichtungen bis hin zu den erforderlichen gesetzlichen Rahmenbedingungen und Genehmigungsverfahren. Sie helfen dem Praktiker bei der Vorgehensweise und Auswahl von Geräten, Anlagen und Verfahren, aber auch bei der Wahl der richtigen Dienstleister zur Sicherung der betrieblichen Zukunft.

Aspekte verschiedener Anlagenkonzepte

Dr. Martin Metzner gab zur Eröffnung der Veranstaltung einen Überblick über die Entwicklung der Anlagentechnik bei den galvanischen Verfahren der inzwischen mehr als 150-jährigen Entwicklung. Zu den unveränderlichen Grundelementen zählen hierbei: Elektrolyt mit Anionen und Kationen, Elektroden (Anode und Kathode), der Reaktionsraum in Form des Behälters sowie die zwischen den Elektroden fließende Energie. Des Weiteren werden galvanische Beschichtungen durch eine Reihe ähnlicher Arbeitsgänge hergestellt, in der Regel durch Tauchen der zu beschichtenden Teile in wässrige Lösungen. Unterschiedlich sind hierbei die Zusammensetzung der Lösungen sowie die Bearbeitungsdauern.

Aus diesen Gemeinsamkeiten ergibt sich ein Aufbau aus aneinander gereihten Behältern mit unterschiedlichen Lösungen, in welche die Teile Schritt für Schritt eingetaucht und wieder entnommen werden. Zwischen die einzelnen Arbeitsschritte sind Spülvorgänge eingeschoben, um an den Teilen anhaftende Lösungen – die sogenannte Verschleppung – zu entfernen. Der Prozess der Beschichtung führt somit zu Anlagen aus hintereinander angeordneten Einzelschritten mit einem mehr oder weniger aufwendigen Transportsystem. Typische Prozesszeiten für den gesamten Beschichtungsvorgang liegen im Bereich zwischen einigen zehn Minuten und bis zu mehreren Stunden, wobei bei speziellen Verfahren deutliche Abweichungen nach oben und unten auftreten können.

Die relativ lange Bearbeitungsdauer zur Beschichtung von Teilen legt nahe, eine Mehrfach- oder Parallelbehandlung zu betreiben. Dies wird in der Praxis durch die Verwendung von Gestellen im Falle von größeren Teilen beziehungsweise von Trommeln im Falle von Kleinteilen umgesetzt. Daraus entstanden Beschichtungsanlagen in Linienform, die durchaus Längen von 20 Meter bis 100 Meter erreichen und vor allem bei großen Teilen Behältervolumina von bis zu 100 000 Litern aufweisen können. Damit wird die galvanische Beschichtung zu einem kostengünstigen Verfahren für das Auftragen von Metallen.

Zum Erzielen einer hochwertigen Beschichtung sind allerdings eine Reihe von Einflussgrößen zu berücksichtigen, wie Werkstückgeometrie, Art des Grundwerkstoffs oder Oberflächenzustand (Rauheit, Deckschicht, Verschmutzung). Außerdem sind zahlreiche Prozessgrößen wie Temperatur, Stromdichte, Bewegung von Elektrolyt und Teil, Zusammensetzung der Lösungen oder Abstand zwischen den Elektroden in gewissen Grenzen zu halten. In diesem Zusammenhang kommt auch der Steuerung einer galvanischen Anlage eine immer wichtigere Rolle zu.

So gewährleistet eine moderne Steuerung einerseits die Einhaltung aller Prozessparameter, insbesondere auch unter den wechselnden Bedingungen bezüglich unterschiedlichen Flächen pro Warenträger, Abweichungen bei der Temperatur durch das Eintauchen unterschiedlicher Teilevolumina oder im Hinblick auf die Einhaltung der optimalen Elektrolytbewegung und Filtration. Auf der anderen Seite ermöglicht eine gut ausgestattete Steuersoftware die Erfassung und Protokollierung von allen relevanten Parametern und deren Verknüpfung mit einem jeden einzelnen beschichteten Teil. Dies kommt der Qualitätssicherung zugute, beispielsweise bei der Forderung nach einer lückenlosen Rückverfolgbarkeit. Schließlich unterstützt sie die Bemühungen der Unternehmen, kostengünstig zu fertigen, indem die Mitarbeiter von Überwachungsaufgaben entlastet sind und sich dadurch mehr der Prozessverbesserung oder Weiterentwicklung widmen können.

Die Anlagen zur galvanischen Beschichtung können in unterschiedlicher Art betrieben werden. So sind relativ starre Abläufe oder vollständig flexible in Gebrauch. Relativ neu ist die Arbeitsweise in abgeschlossenen Reaktoren, mit denen hohe Anforderungen an die Arbeitssicherheit und den Umweltschutz erreicht werden, die aber auch sehr kurze Beschichtungsdauern durch extrem hohe Stromdichten erlauben. Durch den Einsatz des Tampongalvanisierens (Brushtechnik) können auch auf lokal eng begrenzten Partien eines größeren Teils Schichten abgeschieden werden. Dies macht es möglich, bei komplexen Maschinen die Beschichtungsanlage zum Beschichtungsobjekt zu bringen.

Genehmigung galvanotechnischer Anlagen

Die Genehmigung von Produktionsanlagen richtet sich stark nach der Art der eingesetzten Verfahren und der Anlagengröße. Damit soll den Bemühungen zur Erhöhung der Sicherheit von Arbeitsplätzen, der Gewährleistung von humanen Arbeitsbedingungen, der Einhaltung des Umweltschutzes oder dem Schutz der Gewässer Rechnung getragen werden, wie Christoph Werner vom Regierungspräsidium Stuttgart betonte. Dazu sind eine ganze Reihe von Gesetzen und Verordnungen zu berücksichtigen: Gefahrstoffverordnung, Arbeitsstättenverordnung, Maschinenrichtlinie, Betriebssicherheitsverordnung, Abwasserverordnung, TA Luft, TA Lärm oder VAwS (Anlagenverordnung wassergefährdende Stoffe), um nur einige der wichtigen Richtlinien für die Galvanotechnik zu nennen.

In der wasserrechtlichen Genehmigung § 58 WHG/§ 48 Abs. 1 WG wird beispielsweise die Einleitung von Abwasser in öffentliche Abwasseranlagen geregelt, die für galvanische Produktionen nach wie vor unbedingt erforderlich ist. Bestandteil der Regelung sind unter anderem die zulässigen Grenzwerte für Inhaltsstoffe (z. B. die Metallgehalte), aber auch die Mengen an eingeleitetem Wasser. Zu den Inhalten eines entsprechenden Antrags zählen die Verfahrensbeschreibung, das Produktionsprofil oder Unterlagen über die Lage und architektonische Details der Anlage. Neben der Indirekteinleitung ist auch eine Direkteinleitung von Abwässern in Grundwasser oder oberirdische Gewässer möglich, die nach §§ 8–10 WHG und § 57 WHG geregelt ist. Die erforderlichen Angaben sind ähnlich denen der Indirekteinleitung.

Ein weiterer Schwerpunkt im Genehmigungsverfahren ist der Umgang mit wassergefährdenden Stoffen (§ 53 WG/VAwS), der sich unter anderem mit der Ausführung und dem Zustand von Wannen, Rohrleitungen oder der Ausstattung von Lagern zur Aufbewahrung von Chemikalien im Betrieb befasst. Ein wichtiger Grundsatz lautet hier, dass wassergefährdende Stoffe so zu lagern, abzufüllen, umzuschlagen, herzustellen sowie zu verwenden sind, dass eine Verunreinigung von Gewässern nicht zu befürchten ist. Die Einhaltung diesbezüglicher Vorkehrungen wird darüber hinaus bei Unternehmen relevant, die zum Beispiel in Überschwemmungsgebieten ansässig sind. Die Vorgaben hierzu sind in § 72 WHG/VAwS zum Thema Hochwasserschutz enthalten.

Des Weiteren sind Regelungen in Zusammenhang mit der Erzeugung von Lärm, geregelt in der TA Lärm, oder Luft und gasförmigen Stoffen (TA Luft) zu beachten. Im Falle der Galvanotechnik besteht beispielsweise die Aufgabenstellung darin, die durch die Absaugung erzeugte Luft von enthaltenen Stoffen zu befreien. Dies können gelöste Metalle, aber auch benötigte organische Begleitstoffe sowie Gase sein. In diesem Zusammenhang werden aber nicht nur Reinigungsschritte benötigt, sondern zur Einsparung von Energie – ebenfalls in zunehmendem Maße durch Gesetze geregelt – sind auch Rückgewinnungssysteme gefordert. Seit einigen Jahren kommt erschwerend hinzu, dass gemäß dem Bundesimmissionsschutzgesetz (BImSchG) auch eine Beteiligung der Öffentlichkeit bei der Einrichtung oder Erweiterung von Produktionsbereichen gefordert ist (§ 10 BImSchG). Insbesondere durch das BImSchG können umfangreiche Arbeiten zur Beurteilung und Bewertung unter Einbeziehung von Sachverständigen, der Behörden und der Öffentlichkeit erforderlich werden, die eine sorgfältige Vorbereitung durch das beantragende Unternehmen sehr empfehlenswert machen.

Der Vortragende empfahl in dieser Hinsicht sorgfältig auf die Auswirkungen einer Produktion auf Energie- und Wasserverbrauch, Verbrauch von Rohstoffen, Erzeugung von Emissionen, den Stand der Technik, eine frühzeitige Kontaktierung der Behörden (Landratsamt, Gemeinde, Regierungspräsidium, Fachbehörden) zu achten sowie ein kompetentes Planungsbüro mit der gesamten Abwicklung zu beauftragen.

Gleichrichter

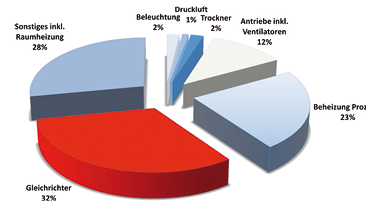

Mario Rombach, plating electronic GmbH, aus Denzlingen stellte in seinem Vortrag einen Vergleich der heute gebräuchlichen Gleichrichtertechnologien an. Dazu verwies er eingangs darauf, dass einer Untersuchung des Bayerischen Landesamt für Umwelt zufolge etwa ein Drittel des Energiebedarfs einer galvanischen Fertigung auf den Betrieb der Gleichrichter entfällt.

Prinzipiell können Gleichrichtertypen beispielsweise in motorisch geregelte und elektronische unterteilt werden. Zu den ersteren zählen Regeltrafos, zu den zweiteren Thyristor und Schaltnetzteile. Je nach Einsatzumgebung werden hierfür Öl-, Wasser- oder Luftkühlungen verwendet. Diese verschiedenen Typen zeigen deutliche Unterschiede im Hinblick auf die technischen Spezifikationen, den Platzbedarf und insbesondere den Energieverbrauch. Merkmale eines Regeltrafos sind eine langsame Regelung, hohe Restwelligkeit, ein hohes Gewicht sowie ein großer Platzbedarf. Thyristorgleichrichter besitzen eine schnelle Regelung, hohe Restwelligkeit, wenig Verschleißteile und einen schlechten Leistungsfaktor. Schaltnetzeile lassen sich durch eine schnelle Regelung, geringe Restwelligkeit, guten Leistungsfaktor sowie einen sehr kompakten Aufbau charakterisieren. Für die verschiedenen Typen zeigte der Vortragende unterschiedliche Ausführungsbeispiele sowie übliche Aufstellungsorte in einer Galvaniklinie.

Im Weiteren ging er auf durchgeführte Vergleichsmessungen von verschiedenen Bauarten von Gleichrichtern ein. An diesen wurde eine Bewertung anhand des Wirkungsgrads durchgeführt. Dieser kann beispielsweise bei einem Regeltransformator zwischen etwa 46 % und bis zu 69 % schwanken. Ein ähnlicher Vergleich zwischen Regeltrafo und Schaltnetzteil ergibt je nach angesetztem Messbereich, also des abgegebenen Stroms, Werte zwischen 30 % und bis zu 80 %. Diese Werte geben einen Anhaltspunkt für die Einsparungsmöglichkeiten an elektrischer Energie durch die genauere Betrachtung der Gleichrichtertechnik und vor allem des primär erforderlichen Strom-/Spannungsbedarfs. Je nach Auswahl können von den etwa einem Drittel der Energiekosten zwischen etwa 23 % und bis zu 30 % eingespart werden.

Formstabile Anoden

Neben den Gleichrichtern sind Anoden ein zweites wichtiges Element im System zur galvanischen Abscheidung von Metallen. Thomas Ebert von der Umicore Galvanotechnik GmbH, Schwäbisch Gmünd, erläuterte die Grundsätze der optimalen Konstruktion und Auslegung von formstabilen Anoden; sie sind entscheidend für die Herstellung der bestmöglichen Schichtdickenverteilung. Daneben beeinflusst das Anodenmaterial die Stärke und Art der möglichen Anodenreaktionen (z. B. Sauerstoff-, Chlorentwicklung, Zerstörungen von organischen Zusätzen) oder auch die Lebensdauer der Anoden.

Als Basiswerkstoff für formstabile Anoden wird häufig Titan oder Niob eingesetzt; der Vorteil von Niob liegt in der hohen Korrosionsbeständigkeit, der von Titan in der deutlich besseren mechanischen Beständigkeit. Der Trägerwerkstoff wird mit Platin oder einem Mischmetalloxid beschichtet. Zur Auftragung des Platins kommen Platinpasten zum Einsatz, aus denen durch einen pyrolytischen Vorgang (thermische Umwandlung in metallisches Platin) die Platinschicht erzeugt wird. Des Weiteren werden elektrochemische Abscheidungen aus wässrigen Lösungen oder Salzschmelzen angewandt. Beim Trägermetall handelt es sich im Falle von formstabilen Anoden meist um Streckmetall, das mit relativ geringen Kräften gut in die gewünschte Form gebracht werden kann, aber auch eine gute Durchströmung des Elektrolyten sowie des entstehenden Gases erlaubt.

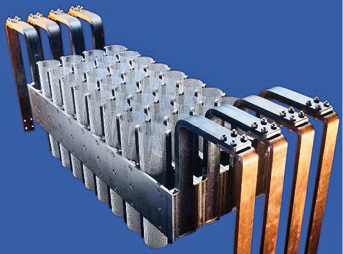

Da die elektrische Leitfähigkeit von Titan nicht besonders hoch ist, wird die Stromzuführung bis an die eigentlich aktive Anodenoberfläche durch Kupferzuleitungen realisiert. Wichtig ist eine gut gewählte Dimensionierung und Positionierung der Stromzuführung sowie eine sehr gute Isolierung der Übergangszone zwischen Kupfer und Titan gegenüber den vorhandenen Elektrolyten. An Beispielen zeigte Thomas Ebert die Ausführung der Anoden und die Auslegung bezüglich der maximal auftretenden Stromdichten. Zudem zeigte er Beispielrechnungen für die Kosten zur Anschaffung und dem Betrieb von platinierten Titananoden im Vergleich zu konventionellen Bleianoden.

Praxiserfahrungen

Seine Erfahrungen bei der Modernisierung und dem Neubau galvanotechnischer Anlagen aus Sicht des Anwenders trug Herbert Nölscher von der Robert Bosch GmbH aus Bamberg vor. Er wies darauf hin, dass bei Bosch nur dann in Neuanlagen investiert wird, wenn eine Modernisierung oder ein Umzug von vorhandenen Anlagen nicht wirtschaftlich realisiert werden kann beziehungsweise technologisch nicht möglich ist. Auslöser für eine Anpassung der bestehenden Technologien können neue Teilespektren, neue Bearbeitungsprozesse, höhere Kapazitäten, geänderte gesetzliche Rahmenbedingungen oder die Änderung des Fertigungsstandorts sein.

Im Unternehmen bestehen Vorgaben bezüglich der Ausführung von Galvanikanlagen, wie beispielsweise die Aufstellung in U-Form (soweit möglich) oder der Einsatz von Deckenfahrwagen. Dabei wird aber prinzipiell hoher Wert auf die bestmögliche Prozesstechnik, eine optimale Kapazität, einen hohen Automatisierungsgrad sowie die Integration in den Fertigungsfluss gelegt. Der An- und Abtransport erfolgt in einheitlichen Chargierungen und einheitlichen Transportgeräten.

Die Steuerung muss eine hohe Verfügbarkeit und eine geführte Störungsbeseitigung unter Einbeziehung einer ständig verfügbaren Hotline aufweisen. Darüber hinaus sind Wartungsintervalle feste Bestandteile der Produktion. Bezüglich der Kapazität muss eine Steuerung die Anlagenkapazität simulieren können, einen Speicherbetrieb aufweisen oder Behandlungsschritte mit hoher Priorität als eingeschobene Prozesse zulassen.

Die Qualität der Produktion ist durch die Erfassung von allen zugänglichen Prozessparametern – von der Temperatur über die Konzentration der unterschiedlichen Behandlungslösungen bis hin zur Beladung der einzelnen Warenträger – nachzuweisen und zu protokollieren. Durch ein sorgfältiges Energie- und Verbrauchsstoffmanagement werden sowohl die Vorgaben des Umweltschutzes als auch die Wirtschaftlichkeit bestmöglich berücksichtigt.

Simulation bei der Gestellbeschichtung

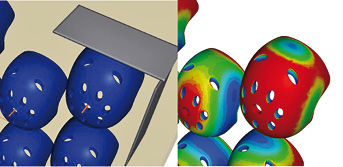

Robrecht Belis, Elsyca NV, Wijgmaal/Leuven, stellte eine speziell für die galvanische Abscheidung entwickelte Simulationssoftware vor. Ausgangspunkt der Simulation ist die Bestrebung zur Verbesserung der Schichtdickenverteilung, da die Schichtdicke in der Regel eines der wichtigsten Kriterien der galvanischen Beschichtung ist. Zudem werden oftmals die Schichtdicken an zahlreichen Stellen eines Teils deutlich überschritten, um die erforderliche Dicke an vereinbarten Messpunkten gewährleisten zu können.

Neben der Geometrie des zu beschichtenden Teils sind für eine entsprechende Simulation auch die Beladung eines Gestells, die Form und Abstände der Anoden oder die Strömung des Elektrolyten in Betracht zu ziehen.

Die Berechnungen für die Simulation werden auf Basis der verschiedenen elektrischen und elektrochemischen Gesetze für Stromfluss und elektrische Felder durchgeführt. Dazu wird im ersten Schritt das zu betrachtende Teil geometrisch erfasst, die Beladung eines Galvanikgestells mit diesem Teil vorgenommen und schließlich werden die verfügbaren Prozessparameter (z. B. Strom, Spannung, elektrische Leitfähigkeiten) definiert. Die Simulation liefert auf dieser Basis Schichtdicken auf den einzelnen Teilen eines Gestells. Durch Anpassung der Parameter kann das Ergebnis für jedes einzelne Teil betrachtet werden.

Die Simulation eignet sich auch zur Unterstützung bei der Konstruktion von Teilen, da eine Anpassung der Teilegestaltung zu besseren Ergebnissen beim Beschichten beitragen kann. Gleiches gilt auch bei der Konstruktion eines Galvanikgestells oder dessen Behängung. Eingesetzt wurde die Software bereits bei der Konstruktion und Herstellung von Teilen für den Automobilbau.

Kunststoffbehälter

Die Kunststoffbehälter sind die eigentlichen Arbeitsräume in der Galvanotechnik. Sie unterliegen Beanspruchungen in Bezug auf die Chemie der eingesetzten Medien, auf die Temperatur, den Stromfluss und eine eventuelle mechanische Belastung durch unbeabsichtigte Kontakte mit den zu bearbeitenden Teilen. Holger Mühlhan von der Gerhard Weber Kunststoff-Verarbeitungs GmbH aus Minden (Westfalen) gab einen umfangreichen Einblick in die Anforderungen und Leistungen des modernen Behälterbaus.

Wichtige Forderungen bei der Herstellung von Behältern für galvanotechnische Anlagen ergeben sich aus den Gesetzen im Bereich des Umweltschutzes, insbesondere aus dem Wasserhaushaltsgesetz (WHG) und der Verordnung über Anlagen zum Umgang mit wassergefährdenden Stoffen (bisher VAwS und zukünftig AwSV). Demzufolge müssen Anlagen – und damit vor allem die Behälter – so beschaffen sein beziehungsweise unterhalten und betrieben werden, dass eine nachteilige Veränderung der Eigenschaften von Gewässern nicht zu befürchten ist. Zudem sind Behälter heute so auszuführen, dass eine schnelle Prüfung der Dichtheit möglich ist und bei Undichtigkeiten die austretenden Stoffe zurückgehalten werden. Damit ist klar, dass einwandige Behälter ausscheiden.

Ein weiteres Kriterium bei der Herstellung von Behältern ist die Eingruppierung der eingesetzten Stoffe innerhalb sogenannter Wassergefährdungsklassen. Wasserhaltige oder gut in Wasser lösliche Stoffe (z. B. Salzsäure) sind in Wassergefährdungsklasse (WGK) 1 einzuordnen; deutlich wassergefährdend (WGK 2) ist beispielsweise Heizöl und in der höchsten Klasse (WGK 3) sind die stark wassergefährdenden Stoffe wie beispielsweise Flux zu finden. Die Anlagen selbst werden wiederum in vier Kategorien (A bis D) unterteilt, je nach den Volumina der verschiedenen wassergefährdenden Stoffe. Diese bestimmen auch die Prüfzeiten und Prüfintervalle der Behälter.

Je nach Belastung kommen für Behälter in einer Galvanikproduktion vor allem die Thermoplaste Polyethylen (PE), Polypropylen (PP), Polyvinylchlorid (PVD) und Polyvinylidenfluorid (PVDF) zum Einsatz sowie deren glasfaserverstärkte Varianten. Diese Werkstoffe werden einer intensiven Kontrolle in Bezug auf deren Belastungsfähigkeit unterzogen. Die Angaben hierzu finden sich beispielsweise in DVS-Richtlinien (2203 und 2205). Die Behälter werden in Abhängigkeit der zu fassenden Volumina mit entsprechenden Verstärkungen versehen, die Holger Mühlhan anhand von Beispielen aus der Herstellung sowie im Einsatz in verschiedenen Anlagentypen zeigte.

Neben den anspruchsvollen Technologien zur Herstellung und Sanierung von Behältern beinhaltet der Aufbau einer Anlage auch eine sorgfältige Raumauskleidung. Dazu wird der Boden flüssigkeitsdicht und flüssigkeitsbeständig, beispielsweise mit Elementen aus Polyethylen ausgekleidet und mit seitlichen Schutzwänden versehen. Mit zur Anlagengestaltung gehört die Abluftreinigung und die daraus erwachsende Herausforderung der Zuluftversorgung sowie die Erstellung von sicheren Gefahrstofflagern.

Gewässerschutzbeschichtung

Zum Abschluss der Veranstaltung befasste sich Udo Sänger, SKO Säureschutz- und Kunststoffbau GmbH, näher mit der Ausführung der Anlage beziehungsweise den Produktionsräumen zum Gewässer- und Korrosionsschutz. Dabei betonte er eingangs, dass ein qualifizierter Schutz bereits bei der Planung einer Produktionsanlage beziehungsweise von Produktionsräumen ansetzen muss. Falsch angesetzte Sparmaßnahmen können hier den Betrieb der gesamten Anlage zu einem späteren Zeitpunkt gefährden.

Die Auswahl der verwendeten Schutzarten richtet sich nach den in der Produktion eingesetzten Betriebsmedien, der Betriebstemperatur, den mechanischen Belastungen durch Transporteinrichtungen, den notwendigen Eignungsnachweisen für den Betrieb eine Anlage sowie den vorliegenden baulichen Gegebenheiten. An Beispielen aus der Praxis zeigte Udo Sänger, wie entsprechende Schutzeinrichtungen ausgeführt werden sollten, um optimale Ergebnisse zu erzielen. Zum Einsatz kommen hier unter anderem Epoxidharze, Vinylesterlaminate (mit Glasfaserverstärkung) oder säurefeste Keramiken. Besonders zu beachten ist die Ausführung der Elemente für die Unterkonstruktion, beispielsweise in Form von Polybetonformsteinen, auf der eine Galvanikanlage ruht und die eine allseitige Zugänglichkeit gewährleistet. Sinnvoll ist in diesem Zusammenhang auch die durchdachte Trennung in Zonen mit unterschiedlichen Medien.

Fazit

Die Weiterbildungsveranstaltung im Haus des Fraunhofer-IPA in Stuttgart bot einen interessanten und tiefgehenden Einblick in die Details für galvanische Anlagen, der in dieser Art in der Ausbildung von Galvanikfachleuten kaum möglich ist.

Darüber hinaus unterliegen Galvanikanlagen stetigen Neuerungen aus sich ändernden Gesetzeslagen, insbesondere den Umwelt- und Arbeitsschutz betreffend, die eine derartige Weiterbildung unumgänglich machen.

Hierbei leisteten die Veranstalter mit der Auswahl der Themen und Referenten eine hervorragende Unterstützung für die galvanotechnischen Fachbetriebe.

Dr. Martin Metzner eröffnet die Veranstaltung

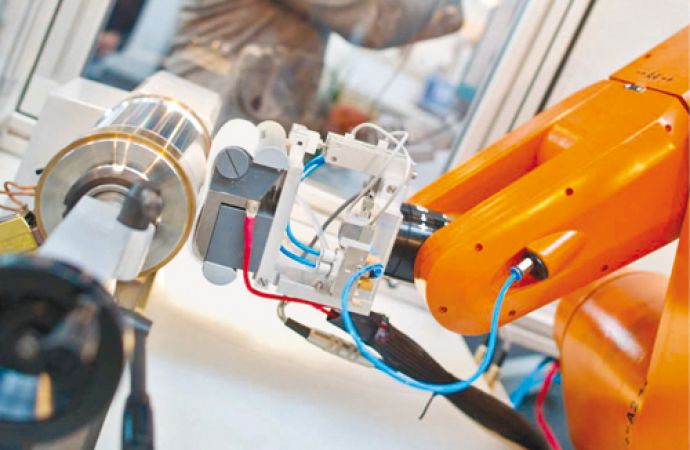

Moderne Anlage zum Tampongalvanisieren an beliebigen Örtlichkeiten

Quelle: Metzner/IPA

Moderne Abluftreinigungsanlage mit gleichzeitiger Energierückgewinnung

Energiebedarf eines Galvanikbetriebs

Quelle: LfU

Beispiel für Formanoden mit Stromzuführung in Kupfer

Quelle: Ebert

Für die Simulation vorgegebenes Beispielteil (links) und daraus errechnete Schichtdickenverteilung

Quelle: Belis

Behälter mit Kreuzrippenverstärkung

Quelle: Mühlhan

Unterbau für eine Galvanikanlage aus offener Rinne mit Bodenplattierung, doppelwandigem Pumpensumpf und gemauerter Zonentrennung

Quelle: Sänger