Heute ist die Computertomografie (CT) ein etabliertes Verfahren an Synchrotronstrahlungsquellen, um Volumeninformationen über viele Arten von Proben mit Mikrometerauflösung zu erhalten. Tatsächlich ist damit die Untersuchung von flachen, ausgedehnten Mikrosystemen oder planaren Untersuchungsgegenständen aber häufig unbefriedigend, wenn die Probe deutlich größer ist als der Bereich, der für die Untersuchung interessant ist. Die stark variierende Röntgentransmission während eines Scans erzeugt bei der Rekonstruktion vermehrt Artefakte. Diese Einschränkung konnte durch die Einführung einer neuen bildgebenden Analysemethode überwunden werden, die es nun auch ermöglicht, dreidimensionale Darstellungen von flachen, breit ausgedehnten Objekten zu errechnen. Um aussagekräftige Rohdaten zu erhalten, müssen Probe und Detektor allerdings sehr präzise und stabil positioniert werden. Die anspruchsvolle Aufgabe ließ sich mit einem speziell für diese Anwendung entwickelten Positioniersystem lösen.

In einem gemeinsamen Projekt haben das ANKA (Angströmquelle Karlsruhe) am KIT (Karlsruher Institut für Technologie), das Fraunhofer-IZFP (Institut für zerstörungsfreie Prüfverfahren), Saarbrücken/Dresden, und die ESRF (European Synchrotron Radiation Facility, Grenoble, Frankreich; Abb. 1) die Synchrotronlaminografie entwickelt [1, 2], mit der sehr große flächige Objekte, zum Beispiel aus dem Windkraft- oder Flugzeugbereich [3], auf Fehler in der inneren Struktur, die durch Belastung und Versagen verursacht sind, und Fehler aus dem Herstellungsprozess untersucht werden können. An der Synchrotronstrahlungsquelle ESRF mit mehr als 40 Strahlrohren ist das Instrument bereits seit 2007 an der Imaging Beamline ID19 in Betrieb. Mit seiner Hilfe gelang es dort beispielsweise, ein Bein in einer versteinerten Urzeitschlange dreidimensional abzubilden, ohne den einzigartigen Fund zu zerstören [4]. Mithilfe von sogenannten Phasenkontrastmethoden können auch Strukturen ohne Absorptionskontrast erfolgreich untersucht werden [5]. An ANKA ist vorgesehen, interessierten Nutzern die gleiche Analysemethode an der neuen IMAGE Beamline zur Verfügung zu stellen.

Abb. 1: Das ESRF (European Synchroton Radition Facility) in Grenoble, eine multinationale Großforschungseinrichtung, betreibt die größte Synchrotronstrahlungsquelle Europas (Bild: ESRF)

Höchste Anforderungen an die Positionierung von Probe und Detektor

Mit herkömmlicher CT ist eine Rekonstruktion der Volumeninformation von ausgedehnten asymmetrischen Körpern (wie z. B. Platten) nicht zu leisten, denn die unterschiedlich langen Wege der Strahlung in der Probe verhindern eine zuverlässige Messung von Projektionsdaten. Bei der Laminografie rotiert die Probe unter einem Winkel zur Strahlrichtung und wird dabei abgetastet und durchleuchtet. Aus der Summe der Informationen in verschiedenen Rotationspositionen können die Volumendaten rekonstruiert und eine dreidimensionale Darstellung errechnet werden. Die Probe wird dazu zwischen Röntgenquelle und Detektor positioniert (Abb. 2).

Abb. 2: Prinzipielle Anordnung der Computer-Laminografie an der Beamline ID19 am ESRF (Bild: ESRF)

Während der Untersuchung sind höchste Präzision und Stabilität unabdingbar, damit die spätere Rekonstruktion verwertbare Darstellungen liefern kann. Positionsstabilität während der Aufnahme muss sowohl für Detektor als auch für die Probe gewährleistet sein. Der Detektor ist dabei sehr schwer (um 100 kg) und nicht im Schwerpunkt gehalten: Die Herausforderung ist also, diese Last trotzdem mit einer Ablaufgenauigkeit unter 0,1 µrad beziehungsweise 100 nm und einer Auflösung von 50 nm zu positionieren und dabei Hebelwirkungen und Momente auszuschalten. Bei der Probenpositionierung soll der Winkel, unter dem die Probe vom Synchrotron-Röntgenstrahl getroffen wird, einstellbar sein. Die Probe wiederum gilt es in jeder Position individuell, sicher und wiederholbar feinjustieren zu können. Obendrein sollte das ganze Instrument auch noch einfach aus dem Strahlengang zu fahren sein, wenn es nicht genutzt wird beziehungsweise während Referenzmessungen durchgeführt werden.

Komplexe Aufgabenstellung praxisgerecht gelöst

Dank intensiver Zusammenarbeit der Auftraggeber mit den Ingenieuren und Entwicklern der Physik Instrumente (PI) ließ sich diese komplexe Aufgabenstellung jedoch praxisgerecht lösen. Schließlich hat das Unternehmen im Bereich Beamline Instrumentation gerade in diesem Anwendungsgebiet wertvolles Know-how und langjährige Erfahrung. Ziel des Spezialistenteams, das von PI miCos koordiniert wird, ist es, anwendungsgerechte Lösungen zu entwickeln, die über das Anbieten von Einzelkomponenten hinausgehen und die Systemintegration ebenso einschließen wie die vollständige Instrumentierung.

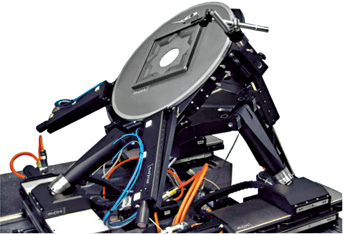

Im Prinzip besteht die Detektor- und Probenpositionierung aus drei kooperierenden Systemen (Abb. 3): einem Hubtisch mit Granitunterbau, einem in drei Achsen beweglichen Detektortisch und der Probenpositionierung. Letztere setzt sich zusammen aus einem sechsachsigen Positioniersystem sowie einem Rotations- und Kipptisch, auf dem der eigentliche Probenträger magnetisch gehalten wird. Die Herausforderungen verbergen sich in den Details, die erst die Raffinesse dieser Ingenieurleistung zu Tage bringen.

Abb. 3: Detektor- und Probenpositionierung aus drei kooperierenden Systemen: Hubtisch mit Granitunterbau, in drei Achsen beweglicher Detektortisch und Probenpositionierung (Bild: PI, Fh-EZRT, ESRF)

Details, auf die es ankommt

So war bei der Konzeption des Hubtisches die große Gesamtmasse von 2,5 Tonnen eine Herausforderung, denn sie muss präzise und parallel gehoben werden. Dafür sorgt eine Dreipunktluftlagerung. Auf diese Weise lässt sich die Anlage mit minimalem Kraftaufwand verschieben, steht gleichzeitig aber auch stabil, sobald der Luftstrom ausgeschaltet ist. Die Verkippung des Granitunterbaus kann nachjustiert werden. Ein absolut messendes Lineal ermöglicht die präzise und wiederholbare Ausrichtung auf wenige Mikrometer genau. Angesteuert wird der komplette Aufbau über einen Controller mit Positionsanzeige und Joystickbedienung.

Ebenfalls anspruchsvoll ist die Konstruktion des Detektortischs. Die auskragende Last der 50 Kilogramm schweren Detektoren muss in einem Bereich von 850 mm × 300 mm × 500 mm bewegt werden. Dabei darf die Absolutabweichung nicht mehr als 100 nm betragen und Verkippungen sind lediglich bis bis +/- 30 µrad tolerierbar. Die Längsachse des Detektortisches wurde deshalb direkt in die Granitbasis integriert. Weitere Garanten für die hohe Positioniergenauigkeit sind präzise aufeinander abgestimmte Komponenten, beispielsweise der Antrieb über mittig angeordnete Kugelumlaufspindeln, Nadelführungen und ein sehr genauer optischer Linearencoder. Ein hohes Übersetzungsverhältnis in einem spielfreien Getriebe sorgt für die Selbsthemmung der vertikalen Achse.

Proben mit Mikrometergenauigkeit positionieren

Schließlich müssen die Proben ebenso genau für die Untersuchungen positioniert werden. Hier kommt das sechsachsige Positioniersystem zum Einsatz (Abb. 4). Dieser SpaceFAB ist symmetrisch aufgebaut, wobei drei Beine mit fester Länge jeweils auf einem XY-Tisch in einem Kugelgelenk gelagert sind. Die Plattform des SpaceFAB ist jeweils über ein Zylinderlager an den Beinen befestigt. Die unteren Tische der XY-Kombinationen sind mit Führungen in den Granitblock integriert. Die Proben können so in sechs Freiheitsgraden positioniert werden. Wesentlich dabei sind der frei wählbare Drehpunkt des parallelkinematischen Systems sowie seine hohe Steifigkeit. Die linearen Stellwege betragen 150 mm × 150 mm × 50 mm, bei 0,2 µm Positionsauflösung eine Kippung ist bis ±12,5° für die Achsneigung beziehungsweise ±5° in den anderen Richtungen möglich. Für die Präzision sorgen optische Linearencoder sowie die hochgenauen mechanischen Komponenten, die von Kombinationen aus Schrittmotoren und spielfreien Kugelumlaufspindeln angetrieben werden.

Abb. 4: Symmetrisch aufgebaute, sechsachsige Parallelkinematik, wobei jeweils drei Beine mit fester Länge an der Plattform angreifen, die wiederum jeweils von einer XY-Tischkombination getragen werden (Foto: PI)

Auf dieser Parallelkinematik befindet sich dann ein kombinierter Rotations- und Kipptisch, der den eigentlichen Probenhalter trägt. Der Rotationstisch ermöglicht eine 360°-Rotation mit nur 0,24 µm Absolutabweichung in der Ebenheit. Die Reproduzierbarkeit der Probenpositionierung des SpaceFabs nach einer Referenzmessung ist mit kleiner 0,5 µm spezifiziert und realisiert worden. Die Exzentrizität der Rotation liegt bei unter 0,5 µm. Das ist wichtig, damit die verschiedenen Projektionswinkel dasselbe projizierte Rotationszentrum haben. Bei geringerer Genauigkeit würden bei der Rekonstruktion Artefakte entstehen. Die niedrige Bauhöhe ermöglicht flache Kippwinkel, ohne dass der Synchrotronstrahl durch mechanische Elemente dringt und dadurch eine Projektionsaufnahme unmöglich wird. Ein optischer Encoderring stellt die hohe Winkelauflösung sicher. Zusätzlich kann über den Kipptisch der Winkel der Probe zum Röntgenstrahl um bis zu 45° mit einer Auflösung von 0,001° justiert werden. Dieser Aufbau hat einen selbsthemmenden Zahnstangenantrieb und steht während der Untersuchung stabil.

Der eigentliche Probenhalter, ein sehr dünner Rahmenträger, ist ebenfalls eine technische Besonderheit. Er liegt auf Teflonpolstern und wird magnetisch gehalten. Zur Zentrierung des Probenhalters in Relation zur Rotationsachse dienen zwei im 90°-Winkel angebrachte Lineartische, die den Probenhalter über 150 mm × 150 mm verschieben, diesen aber im Betrieb nicht berühren. Die magnetische Halterung kann ein- und ausgeschaltet werden, ein Festkörpergelenk und Luftlager sorgen für optimale Parallelität.

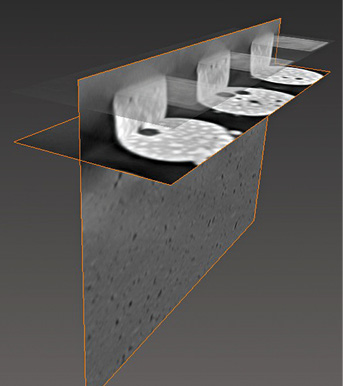

Von den Untersuchungsergebnissen, die sich heute mit einem solchen Synchrotronlaminografie-Verfahren erzielen lassen, können die unterschiedlichsten Bereiche profitieren, angefangen von der industrienahen Forschung bis hin zu Geologie oder Life-Science. Abbildung 5 beispielsweise zeigt die 3D-Abbildung verdeckter Lötkugeln in der Mikroelektronik. Die von den Spezialisten der Beamline Instrumentation maßgeschneiderte Positionierlösung, die selbst großformatige Proben und entsprechend große Lasten auf den Mikrometer genau ausrichtet, trägt dazu wesentlich bei.

Abb. 5: 3D-Abbildung von Mikrostruktur und Fehlstellen in Lötverbindungen in der Mikroelektronik (Bild: KIT)

Literatur

[1] L. Helfen, T. Baumbach, P. Mikulik, D. Kiel, P. Pernot, P. Cloetens, J. Baruchel: High-Resolution Three-Dimensional Imaging of Flat Objects by Synchrotron-Radiation Computed Laminography; Appl. Phys. Lett. 86, 071915 (2005)

[2] L. Helfen, A. Myagotin, P. Mikulík, P. Pernot, A. Voropaev, M. Elyyan, M. Di Michiel, J. Baruchel, T. Baumbach: On the implementation of computed laminography using synchrotron radiation; Rev. Sci. Instrum. 82, 063702 (2011)

[3] A. J. Moffat, P. Wright, L. Helfen, T. Baumbach, G. Johnson, S. M. Spearing, I. Sinclair: In situ synchrotron computed laminography of damage in carbon fibre – epoxy [90/0]s laminates; Scripta Mater. 62, 97-100 (2010)

[4] A. Houssaye, F. Xu, L. Helfen, V. de Buffrénil, T. Baumbach, P. Tafforeau: Three dimensional pelvis and limb anatomy of the Cenomanian hind-limbed snake Eupodophis descouensi (Squamata, Ophidia) revealed by synchrotron-radiation computed laminography; Journal of Vertebrate Paleontology 31, 2-7 (2011)

[5] L. Helfen, T. Baumbach, P. Cloetens, J. Baruchel: Phase-contrast and holographic computed laminography; Appl. Phys. Lett. 94, 104103 (2009)

Physik Instrumente (PI)

In den letzten vier Jahrzehnten hat sich Physik Instrumente (PI) mit Stammsitz in Karlsruhe zum führenden Hersteller von Positioniersystemen mit Genauigkeiten im Nanometerbereich entwickelt. Das privat geführte Unternehmen ist mit vier Sitzen in Deutschland und zehn ausländischen Vertriebs- und Serviceniederlassungen international vertreten. Über 700 hochqualifizierte Mitarbeiter rund um die Welt versetzen die PI-Gruppe in die Lage, fast jede Anforderung aus dem Bereich innovativer Präzisionspositioniertechnik zu erfüllen. Alle Schlüsseltechnologien werden im eigenen Haus entwickelt. Dadurch kann jede Phase vom Design bis hin zur Auslieferung kontrolliert werden: die Präzisionsmechanik und Elektronik ebenso wie die Positionssensorik. Die dafür benötigten piezokeramischen Elemente werden bei der Tochterfirma PI Ceramic in Lederhose gefertigt, einem der weltweit führenden Unternehmen auf dem Gebiet aktorischer und sensorischer Piezoprodukte. Die PI miCos GmbH in Eschbach bei Freiburg ist spezialisiert auf flexible Positioniersysteme für Ultrahochvakuum-Anwendungen sowie parallelkinematische Positioniersysteme mit sechs Freiheitsgraden und Sonderanfertigungen.