Titan und Tantal sind Metalle mit ungewöhnlich guten chemischen und mechanischen Eigenschaften. Anwendung finden sie vor allem in der Medizintechnik aufgrund ihrer guten Korrosionsbeständigkeit und Bioverträglichkeit. Für den Einsatz stehen Halbzeuge in unterschiedlichen Reinheitsgraden und mit verschiedenen Festigkeiten zur Verfügung. Der gute Oberflächenschutz wird durch Anodisieren noch zusätzlich verbessert, wobei für den medizinischen Einsatz auf die oftmals praktizierte Strahlbehandlung verzichtet werden sollte.

Titanium and Tantalum Semifinishes – Possible Applications and the New Approaches to their Surface Finishing

Titanium and tantalum are two metals with exceptionally good chemical and mechanical properties. Both are widely used in medical technology on account of their excellent corrosion resistance and their biocompatibility. In respect of such applications, a range of semis are available in various grades of purity and mechanical strength. Their innately good corrosion resistance can be further enhanced by anodising. However in medical applications, blasting treatment is often inadvisable.

Titan und Tantal sind Nicht-Eisen-Metalle und unterscheiden sich stark in Bezug auf ihr spezifisches Gewicht (Titan 4,5 g/cm3; Tantal 16,6 g/cm3) und die Festigkeit. Während beim Tantal meist die kommerziell reine Variante verarbeitet wird, sind bei Titan verschiedenste Variationen zu finden. Bei den Industriegüten werden verschiedene Grades unterschieden. Unterschiedliche Halbzeugformen sind verfügbar; darunter auch Spezialitäten, die erst seit kurzem neue Anwendungen ermöglichen.

1 Drähte

Dünne Drähte in den Reintitansorten Grade 1, 2 und 4 werden oft für Spiralfedern verwendet. Die Beta-Legierung Grade 19 ist bei hochwertigen Federn, zum Beispiel in der Aviatik, anzutreffen, wo die Platzverhältnisse, das Gewicht und die Korrosionsbeständigkeit deutlich für Titan sprechen. Gerade bei Grade 19 ist wohl keine vergleichbare Alternative für ein derartiges Gewichts-/Festigkeitsverhältnis anzutreffen. Aus dünnen Drähten in Reintitan Grade 2 oder der Legierung Ti6Al4V (Grade 5) lassen sich ebenfalls hervorragend geschmeidige Seile herstellen. Das Resultat könnte ein

19 x 7-Seil mit einem Außendurchmesser von 1,8 mm sein, bei dem der einzelne Draht nur 0,12 mm dünn ist. Noch extremer ist ein Seil für die Raumfahrt, das über Umlenkrollen, unter engsten Platzverhältnissen arbeitend, geschmeidig und langlebig sein sollte. Trotz eines Außendurchmessers von 0,1 mm (Einzeldraht 0,034 mm) und einer 1 x 7-Konstruktion muss eine erhebliche Bruchlast von bis zu zwei Kilogramm übertragen werden können.

Tantalstifte und -röhrchen

Tantal ist im Röntgenbild sichtbar und wird deshalb oft als Markiermöglichkeit für die Darstellung der Position eines Implantats eingesetzt; ein Werkstoff, der den verarbeitenden Werkzeugen extrem zusetzt und ein hohes Maß an Können abverlangt, um diese Marker Pins bei einer Länge von 2,5 mm sowie einem Durchmesser von 0,8 mm (+0.01/-0) sauber zu trennen und zu facettieren. Der mögliche Imageschaden bei Verwendung von Materialien aus Bürgerkriegs- und Krisengebieten ist einfach nachvollziehbar, weshalb die Medizintechnik verständlicherweise konfliktfreie Herstellung fordert.

2 Stangen und Stäbe

Bei Stangenmaterial aus Titan können sich Herstellungsfehler einschleichen, die im schlechtesten Fall erst bei Auslieferung an den Kunden bemerkt werden. Die Rede ist hier von Überlappungsverschweißungen. Diese entstehen bereits früh, wenn aus dem rohen Draht mittels Walzrollen erste Polygone entstehen. Hier kommen dünne, flächige Materialüberlagerungen (die sogenannnten Lappen) des Polygons wieder auf den Durchmesser zu liegen, die dann im weiteren Prozess verkleben oder verschweißen und weder mit Eddy Current, Ultraschall noch mit Farbeindringprüfverfahren detektierbar sind. Deshalb ist es grundsätzlich anzuraten, den Lieferdurchmesser stets mechanisch zu bearbeiten, um diesen Fehler frühestmöglich zu entdecken.

Stäbe gibt es praktisch in allen Grades, sehr häufig natürlich Grade 2 und 5. Grade 19 findet wiederum Verwendung als Federnmaterial mit entsprechenden Möglichkeiten der thermischen Veredelung. Reintitan Grade 4 sowie Ti6Al4V ELI und Ti13Nb13Zr werden meistens in der Medizintechnik verwendet. Die Legierung Grade 5 findet zudem in der Luftfahrt wie auch in der Schweißtechnik Verwendung. Beim Verschweißen von Kunststoffteilen wird mittels Ultraschallschweißung eine Elektrode aus Titan Grade 5 eingesetzt. Interessanterweise können dabei auftretende Effekte (z. B. Dauerschwingfestigkeit nach Wöhler) mit dem klassischen Bohrschen Atommodell nicht mehr erklärt werden.

Unterlegscheiben aus Niob

Gelegentlich werden bei plastischen Verformungen unterschiedlicher Chargen von Titan Grade 5 und 19 Abweichungen beim Resultat beobachtet. Es liegt daher auf der Hand, dass entweder im Bestelltext entsprechende Einschränkungen, Vorgaben und Toleranzwerte vereinbart sein müssen oder – noch besser – die jeweiligen Arbeitsschritte den Attesten anzupassen sind. Dieses so erarbeitete Wissen führt schlussendlich zu einem besseren Verständnis des hochinteressanten Werkstoffs Titan, wie auch zum notwendigen Markt- und Wissensvorsprung.

3 Folien und Bleche

Oft wird vergessen, dass warm gewalzte Bleche und Platten entsprechende Bombierungen aufweisen und zudem nach dem Glühen gebeizt sind. Die Oberfläche ist dabei matt und das Toleranzfeld erscheint im Vergleich zu anderen Werkstoffen sehr groß. Auf der anderen Seite sind kalt gewalzten Folien Grenzen gesetzt. Enge Toleranzen sind bei schmalen Streifen optimal erreicht. Bei Grade 1, dem weichsten Reintitan, gibt es eine zusätzliche Tiefziehqualität, welche sich vor allem für filigrane, tief gezogene Strukturen eignet, wie sie zum Beispiel bei Plattenwärmetauschern im Schiffsbau anzutreffen sind. Sonst wird Grade 1 oft als Diaphragma oder Trennung zwischen korrosiven Medien verwendet. Die Medizintechnik setzt beispielsweise für die Gehäuse von Herzschrittmachern ebenfalls auf Titan Grade 1. Allerdings sind sie dort einseitig mit einer Schutzfolie versehen, damit vom Tiefziehen keine Spuren sichtbar werden.

Eine absolute Spezialität im Bereich Folien ist jedoch Grade 5. Das Vormaterial steht nur als Tafel zur Verfügung, welche aufgeschnitten und nach aufwändigen Walzvorgängen und Glühungen schlussendlich doch kalt gewalzt und bis 0,05 mm zur Verfügung steht. Hierbei gelingen Streifenlängen bis zu 11 Meter. Früher wurden Titanfolien zu kleinen Plättchen von etwa 3 mm x 3 mm aufgeschnitten und fanden im Tonkopf von Kassettenspielern Verwendung!

Ebenfalls bei Titanfolien zu beachten sind mögliche Pinholes. Bei sehr dünnen Folien können einzelne Kristallkörner ausbrechen. Diese Löcher lassen sich über einem Lichtkanal einfach detektieren, markieren und in der Produktion ausscheiden. Auch bei Platten ist in Grade 5 die Anwendung als Elektrode für das Ultraschallschweißen von Kunststoffbauteilen zu finden. Da Titan Grade 5 im Kreuzwalzverfahren hergestellt wird, wird hier eine Unterscheidung nach der letzten Walzrichtung vorgenommen; diese soll längs der Elektrode verlaufen. Was in der Praxis effektive Unterschiede zeigt, lässt sich mit Zugversuchen in Längs-und Querrichtung nur bedingt nachweisen.

Die Uhrenindustrie setzt ebenfalls auf Titan. Durch Warmpressen lassen sich genauso gut Armbandglieder fertigen wie aus umgeformten Folien. Beim Warmpressen ist allerdings darauf zu achten, dass die Temperaturen ohne Schutzgas (4N) unter 450 °C bleiben. Über dieser Temperatur kommt es zur Diffusion von Gasen (Stickstoff, Sauerstoff) in die Werkstücke und damit zu einer Oberflächenverhärtung sowie Kaltversprödung. Um Mensch und Umwelt zu schützen, kommen häufig Tantalfolien oder Gehäuse aus Tantal zum Einsatz

4 Rohre

Immer wieder sucht die Medizintechnik nach nahtlosen Rohren aus der Titanlegierung Ti6Al4V in der Hoffnung, diese als Implantat direkt einsetzen zu können. Hierbei wird übersehen, dass die Implantatnorm ASTM F 136 viele Halbzeugformen aufführt, aber Rohre fehlen. Hinzu kommt, dass Grade 5 sich aufgrund seiner schlechten Duktilität nicht für die Herstellung von nahtlosen Rohren eignet. Als Alternative wird hier Grade 9 (Ti2.5Al2V) eingesetzt. Eine Spezialität sind Rohre mit 8 mm Außendurchmesser, 0,4 mm Wandung und einem Berstdruck von 5000 psi beziehungsweise 35 MPa und dies bei einer Herstelllänge von 16 Metern! Dennoch lassen sich in Grade 5 Rohre fertigen. Es handelt sich hierbei jedoch um größere Abmessungen. Sie beginnen bei Durchmessern von 50 mm und haben in der Regel eine Wandstärke von mindestens zehn Prozent des Außendurchmessers. Neueren Patenten zufolge können Rohre mit bis zu 450 mm Außendurchmesser und vier Meter Länge hergestellt werden.

Tantalrohre werden in der Medizintechnik gerne als Marker eingesetzt. Sie sind auch als Röntgenabschirmung oder als Schutz gegen korrosive Umgebung anzutreffen.

5 Anodisieren – ein vergessener Oberflächenschutz

Es gibt viele Gründe und Möglichkeiten, ein Bauteil zu schützen. In der Medizintechnik wird das Anodisieren (analog dem Anodisieren bzw. Eloxieren von Aluminium) neben dem Oberflächenschutz häufig auch als Kennzeichnung verschiedener Größen innerhalb eines Implantatsystems verwendet. Die AMS 2488 beschreibt das Hartanodisieren bekannt als Typ 2. Ziele sind eine bessere Verschleißfestigkeit, weniger Anfressen, bessere Reibeigenschaften und dadurch längere Standzeiten der kritischen Bauteile. Anodisiert werden kann farbig (Typ 3) oder grau (Typ 2), wobei die Farbgebung durch die angelegte Spannung in den Elektrolyten erzielt wird.

Nach dem Anodurit-Verfahren anodisierte Titanoberfläche (REM-Aufnahme)

Titan, Tantal und Niob lassen sich analog zu Aluminium anodisieren. Allerdings entstehen die Farben hier durch unterschiedliche Reflexionen des einfallenden Lichts, während dies bei Aluminium durch Einlagern von anorganischen und organischen Verbindungen beziehungsweise auch von Metallen erfolgt. Bei Titan, Tantal und Niob werden in erster Linie die Regenbogenfarben sowie grau als Farbeffekt erzielt. Grau absorbiert am meisten Licht.

Beim Hartanodisieren nach AMS 2488 entstehen lokal auf der Oberfläche Überspannungen und es kommt zu kleinen, lokalen Eruptionen und Auswürfen von Titanoxid, welches dabei an der Oberfläche latent verklebt. Aufgrund dessen wird dieses überschüssige Oxid – wie auch in der AMS 2488 beschrieben – durch Sandstrahlen entfernt. Leider bleiben nachweislich Sandkörner (meist Zirkonoxide) und deren Splitter so tief in der Oberfläche stecken, dass sie nicht mehr entfernt werden können. Aus diesem Grund wird angestrebt, durch Prozessoptimierungen und Anpassungen die AMS 2488 zu erfüllen, und auf das Sandstrahlen zu verzichten. Wenn keine Restkörner in der Oberfläche stecken, ist diese sauber und glatt. Die Reibungskoeffizienten werden noch besser und ein Anfressen kann praktisch ausgeschlossen werden.

Anodurit® S (Firma Galvex, CH) erfüllt als wohl einziges Verfahren diese Anforderungen und bildet zudem einen oxidkeramischen Schutz an der Oberfläche. Wobei diese Schicht nach innen ins Grundmaterial hineinwächst und es demzufolge zu keinen Maßänderungen kommt. Zusätzlich ergibt sich gerade im Uhren- und Schmuckbereich eine besonders interessante und angenehme Haptik.

Dennoch setzt die Medizinaltechnik auch bei Implantaten weiter auf sandgestrahlte Ausführungen. In der Industrie wird das Hartanodisieren (Typ 2) mehr und mehr eingesetzt. Auch weil die oxidkeramische Schicht elektrisch isolierend wirkt (Halbleiter) und so interkristalline Korrosion verhindert. Zudem dürfen Titanbauteile auf Titan bewegt werden, ohne dass es zum gefürchteten Anfressen kommt.

In die Titanoberfläche eingedrücktes Strahlmaterial verunreinigt den Werkstoff; REM-Aufnahme (oben) und Röntgenanalyse bestätigen dies

Tantal und Niob bilden ebenfalls einen natürlichen Passivoxidfilm, der durch das elektrochemische Anodisieren verstärkt werden kann. Allerdings erfolgt dies bei noch höheren Spannungen im Vergleich zu Titan. Selbst mit Flusssäure lässt sich diese Oxidschicht dann nicht mehr entfernen.

6 Fazit

Nicht immer ist das gewünschte Material der Metalle Titan, Tantal und Niob mit ihren ungewöhnlichen Eigenschaften (Tab. 1) in den gewünschten Halbzeugformen verfügbar. Neue Entwicklungen helfen, bestehende Hürden zu überwinden, was die Beispiele Titan-Folie Grade 5 und Titan-Grade 9-Rohre zeigen.

Tab. 1: Kenngrößen für Titan, Tantal und Niob

|

Material |

Zugfestigkeit |

Streckgrenze |

Dehnung |

Einschnürung |

|

Titan Grade 1 |

241 MPa |

172 MPa |

25 % |

35 % |

|

Titan Grade 2 |

345 MPa |

276 MPa |

20 % |

35 % |

|

Titan Grade 4 |

552 MPa |

483 MPa |

15 % |

30 % |

|

Titan Grade 5 |

895 MPa |

828 MPa |

10 % |

20 % |

|

Titan Grade 19 |

1172 MPa |

1104 MPa |

6 % |

19 % |

|

Ti13Nb13Zr (gealtert) |

860 MPa |

725 MPa |

8 % |

15 % |

|

Reintantal |

172 MPa |

103 MPa |

25 % |

|

|

Tantal Ta2.5W |

276 MPa |

193 MPa |

20 % |

|

|

Reinniob |

295 MPa |

105 MPa |

30 % |

80 % |

Diese kostspieligen Bauteile zu anodisieren lohnt sich in vielen Fällen und führt zu besseren Standzeiten und auch neuen Lösungen. Wir stehen erst – immer noch – am Anfang.

DOI: 10.7395/2014/Fluekiger1

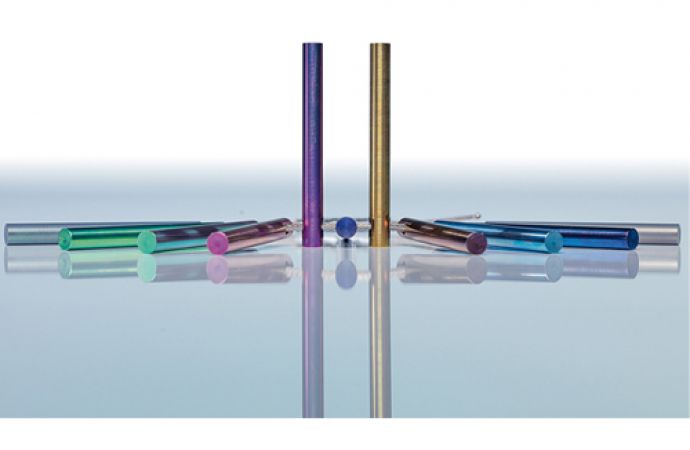

Text zum Titelbild: Titanrundmaterial, farbig anodisiert, wie es beispielsweise in der Medizintechnik eingesetzt wird

Titanex GmbH

Titanex, gegründet 1997, beliefert weltweit Kunden in der Medizinaltechnik, der chemischen Industrie sowie der Luft-und Raumfahrt mit Halbzeugen aus Titan, Tantal, Niob, Wolfram und Molybdän. Das Unternehmen wird durch den Wirtschaftsingenieur (Fachrichtung Maschinenbau) Andreas Flükiger geleitet.

Titanex stellt auf der Swisstech 2014 in Halle 1.2, Stand H33 aus