Bericht über das 36. Ulmer Gespräch am 8. und 9. Mai in Neu-Ulm

Prof. Dr. Paatsch konnte etwa 130 Teilnehmer zum 36. Ulmer Gespräch begrüßen. In diesem Jahr stand das Thema REACh auf dem Programm, da die veränderten Vorgaben durch die europäische Gesetzgebung derzeit erhebliche Aufwendungen in den Betrieben der Oberflächentechnik bedingen. Besonders erfreut zeigte sich Prof. Paatsch über den Besuch von Nachwuchskräften der Hochschule Aalen und der Technikerschule Schwäbisch Gmünd.

Seit etwa zwei Jahren wird europaweit in verschiedenen Gremien um den Umgang mit den Herausforderungen aus der europäischen Chemikalienverordnung gerungen. Insbesondere bereitet den Unternehmen der Oberflächentechnik inzwischen die zunehmende Zurückhaltung der Kunden in Bezug auf längerfristige Verträge und Perspektiven hinsichtlich des Einsatzes von Chrom Sorge. Daher wurden Stellungnahmen von Verantwortlichen deutscher Gremien sowie eines Vertreters der BAuA als wichtige Anlaufstelle für Fragen der Autorisierung an den Anfang der Tagung gestellt und den Überlegungen zum Umgang mit Chrom ein breiter Raum eingeräumt. Im Rahmen einer Podiumsdiskussion kam Kobalt in Passivierungsschichten zur Sprache. Auch dieses Element steht im Fokus von REACh; zudem hat es als wichtiges Begleitelement in einigen Schichtsystemen erheblich an Bedeutung gewonnen.

Autorisierung von Chromaten

Im ersten Beitrag der Veranstaltung gab Jochen Schmitt einen Einblick in seine Arbeit im Vecco e. V. Der Verein zur Wahrung von Einsatz und Nutzung von Chromtrioxid und anderen Chemikalien in der Oberflächentechnik wurde im Mai 2012 gegründet und vertritt die Interessen von mehr als 150 europäischen Unternehmen der Oberflächentechnik gegenüber Behörden. Neben dem derzeit wichtigen sechswertigen Chrom werden auch weitere, in der Oberflächentechnik notwendige Chemikalien mit einbezogen.

Einführend erläuterte Schmitt, dass bereits die Frage nach einer REACh-konformen Oberfläche nicht einfach zu beantworten ist. Im Weiteren wies er darauf hin, dass die kritischen Oberflächen gemäß REACh nur für wenige Produkte gelten. Trotzdem muss sich die gesamte Branche mit den Herausforderungen durch REACh befassen. Vecco verfolgt bei seiner Arbeit drei Strategien: technologisch/formal, politisch und juristisch.

Die beiden Schwerpunkte Analysen der Alternativen (AoA) sowie die sozioökonomische Analyse (SEA) sind abgeschlossen, die PSIS (pre-submission information session) bei der ECHA in Vorbereitung. Kritisch zu sehen sind die Bewertung der Alternativen, die Voraussetzungen zur Erreichung einer Zulassung oder die Gültigkeitsdauer einer Zulassung. Schließlich hilft der verfügbare Leitfaden mit einem Umfang von 2000 Seiten nicht wirklich weiter. Die Herausforderungen für die Betriebe ergeben sich aus den zahlreichen offenen Punkten.

Darüber hinaus werden derzeit zwei Klagen behandelt. Insbesondere sind die Messwerte der Deutschen Gesetzlichen Unfallversicherung (DGUV) in Bezug auf Emissionen bei der Verchromung als kritisch zu betrachten. Die im Januar zugesprochene Rechtmäßigkeit, die Daten der DGUV verwenden zu dürfen, wurde durch die Berufung (Ablehnung einer Mitgliedsgenossenschaft) verzögert. Die Klage gegen die EU-Kommission ist nach wie vor anhängig. Hier geht es unter anderem um die Risikoabschätzung im Zusammenhang mit Berufserkrankungen durch den Einfluss von Chrom(VI). Nach Kenntnis des Vecco liegt hierfür nur ein anerkannter Fall der Berufskrankheit in einem Galvanikunternehmen vor, während alle anderen Fälle sonstigen Bereichen, wie Schlosserei, Schweißen oder Brennschneiden zuzuordnen sind.

REACh-Zulassung

Als Vertreter einer weiteren Vereinigung stellte Dirk Wiethölter Ergebnisse des CTAC, European Chromium Trioxide Authorization Consortium, vor. Wie er eingangs verdeutlichte, werden neben dem derzeit stark diskutierten Chrom(VI) auch Kobalt- und Nickelverbindungen in die Überprüfung gelangen. Aus diesen anstehenden Entwicklungen heraus stellt sich für viele Unternehmen die Frage, wer überhaupt zur Erlangung von Autorisierungen tätig werden soll, da sowohl Chemielieferanten als auch Beschichter in Betracht kommen. Vor allem für den Werkstoff Nickel wird hier beispielsweise das Nickelinstitut erhebliche Aktivitäten starten. Im Falle von Kobalt ist ein Problem die beschränkte Einsatzmenge, die für den Chemielieferanten nicht unbedingt lohnend ist.

Die Motivation beispielsweise für Chrom ergibt sich vor allem auch daraus, dass im Falle der Beschichtung die Wertschöpfung durch Chrom bis zu einem Faktor 10 reichen kann. Aufgrund dieser Tatsache sollten sich auch die Endkunden an den Arbeiten beteiligen. Ein positives Beispiel gibt der VDA ab, der sich unterstützend bei der Erstellung der sozioökonomischen Studie beteiligt. Die Chemielieferanten dagegen müssen sich zwangsläufig darüber Gedanken machen, ob eine Zulassung wirtschaftlich vertretbar ist, zumal die Kosten für die durchzuführenden Arbeiten und die Zulassung erheblich sein können. Dies ist insbesondere dann der Fall, wenn die Chancen zum Erhalt der Zulassung gering sind.

Bei der Frage der Beteiligung am Zulassungsprozess hat sich gezeigt, dass die Galvanikunternehmen und deren Kunden am Prozess beteiligt werden müssen, um alle Einwände berücksichtigen zu können. Insbesondere beim Blick auf die Kunden muss die Einsatzkette offengelegt werden, um Ausfälle auch durch kleinste Teile zu vermeiden. Schwierig ist dieser Weg beispielsweise in der Luft- und Raumfahrt, da hier die Zahl der unterschiedlichen Zulieferer sehr groß ist.

Autorisierung aus Sicht der BAuA

Als dritter Beteiligter aus dem Kreis der REACh-Akteure trat Dr. Raimund Weiß von der Bundesanstalt für Arbeitsschutz und Arbeitsmedizin (BAuA) auf. Wie er betonte, sind die Ansprüche zum Schutz von Umwelt und Arbeitskräften sowie der Aufdeckung von Stoffkreisläufen bereits erreicht. Die Säulen der Verordnung sind die Beschränkung und die Zulassung von Stoffen.

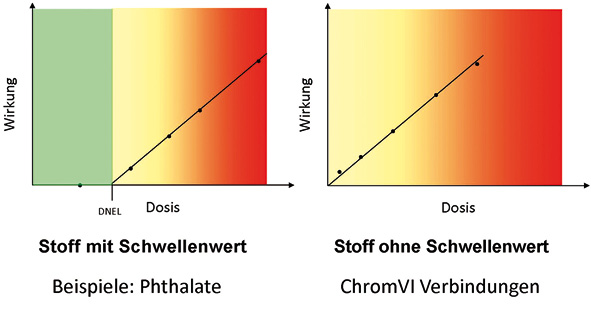

Die Zulassung berücksichtigt den Umstand, besonders Besorgnis erregende Stoff zu verbieten und durch unkritische Stoffe zu ersetzen. Ein wichtiges Kriterium für eine derartige Betrachtung ist der Schwellenwert, der aus Tierversuchen ermittelt wird. Unterteilt wird in Stoffe mit und ohne Schwellenwert. Bei der Zulassung betrifft eine der ersten Fragen den Schwellenwert. Kann beim Einsatz eines Stoffes der Schwellenwert nachweislich unterschritten werden, so wird eine (zeitlich begrenzte) Zulassung erteilt. Das Vorhandensein eines Schwellenwertes weist nach Ansicht der Behörden darauf hin, dass die Verwendung des Stoffes beherrschbar ist.

Der Schwellenwert als Kriterium für die Zulassen der Stoffverwendung

Ein weiteres Kriterium ist das Vorhandensein von verfügbaren Alternativen. Liegen Alternativen vor, wird die Zulassung versagt; ein Zulassungsantrag ist somit hinfällig. Drittes Kriterium ist die sozioökonomische Analyse: Bei der Bewertung kann sich herausstellen, dass ein Stoff ohne wesentliche Verschlechterung der Produkte entfallen kann.

Für eine Zulassung bei Stoffen mit Schwellenwert sind ein Zulassungsantrag, ein Stoffsicherheitsbericht sowie eine Analyse der Alternativen erforderlich. Beim Stoffsicherheitsbericht sollte auf Empfehlungen des RAC, Committee for Risk Assessment – Ausschuss für Risikobeurteilung, oder des SEAC, Committee for Socio-economic Analysis – Ausschuss für sozioökonomische Analyse, zurückgegriffen werden.

Bei Stoffen ohne Schwellenwert steht der Nachweis, dass keine Alternativen für den kritischen Stoff möglich sind, im Vordergrund, da bei möglichen Alternativen keine Zulassung erteilt wird. Zu berücksichtigen ist hier auch die sozioökonomische Analyse. Bei Alternativen werden beispielsweise die Risikobetrachtung für diese Alternativen, die Durchführbarkeit für den Antragsteller sowie die wirtschaftliche Vertretbarkeit für den Antragsteller auch berücksichtigt. Der Nutzen und die Kosten fließen in die sozioökonomische Analyse ein.

Hinsichtlich des Überprüfungszeitraums ist zu berücksichtigen, dass die Zulassung bis zum Widerruf gewährt wird, die Festlegung einen befristeten Überprüfungszeitraum abdeckt oder konkrete Angaben zu Investitionszyklen nützlich sind. Zu bedenken ist, dass bei Auftreten neuer Umstände eine erneute Prüfung in Gang gesetzt werden kann. Ausnahmen bestehen beispielsweise bei Zwischenprodukten oder Forschung und Entwicklung – hier aufgrund der Notwendigkeit von Stoffen für Analysen.

Nach Ansicht des Vortragenden wäre die beste Abfolge zur Erlangung einer Zulassung die Antragstellung des Hersteller, der für alle nachgeschalteten Anwender die Zulassung erhält. In diesem Fall muss der Hersteller die gesamte Lieferkette abbilden.

Kritisch gesehen wird die Definition der BAuA, dass Chrom(VI) als der selbe Stoff wie Chrom angesehen wird, also Chrom(VI) kein Zwischenprodukt ist. Insbesondere fordert der Automobilbau eine bestimmte Farbe, welche die Alternativen nicht liefern können. Damit ist auch nach Definition der BAuA die Alternative nicht einsetzbar. Allerdings folgt dieser Argumentation die sozioökonomische Analyse, aus der sich ergeben kann, dass die Alternative nicht wirtschaftlich vertretbar ist.

Nickellegierungen als Hartchromalternative

Die von Stefan Kölle vom Fraunhofer-IPA aufgezeigten Alternativschichten sind vor allem als Korrosionsschutz gedacht. Bisher werden viele Bauteile im maritimen Einsatz gekapselt, wodurch sich allerdings erhebliche Reibungsverluste von bis zu 30 % ergeben. Hier setzt die Entwicklung neuer Schichten an, die auf drei Säulen basieren: Werkstoff, Galvanotechnik und PVD-Beschichtung.

Aufgrund des Ansatzes, die Kapselung zu vermeiden, entfällt auch die Möglichkeit zur Schmierung. Entsprechende Schichtalternativen müssen damit neben der guten Korrosionsbeständigkeit eine hohe Härte und einen geringen Verschleiß aufweisen. Zur Lösung der Anforderungen wurden die verschiedenen Oberflächenalternativen miteinander verglichen. Zur Disposition standen Nickel (chemisch und galvanisch), galvanisch Bronze, aber auch Schichtkombinationen oder bessere Grundwerkstoffe.

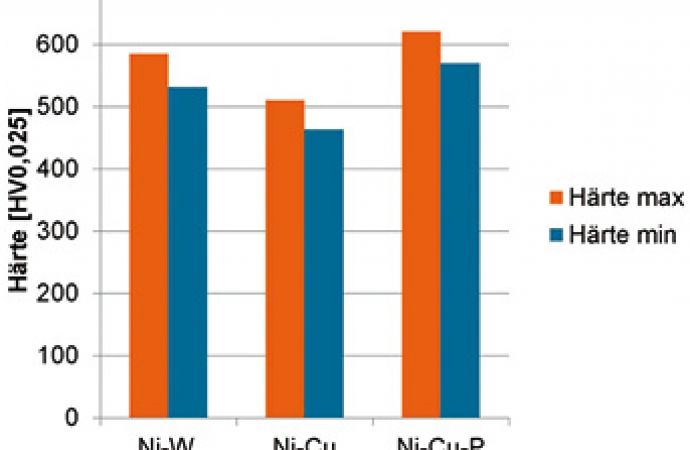

Im Bereich der Galvanotechnik wurden die Systeme Nickel-Wolfram, Nickel-Kupfer und Nickel-Kupfer-Phosphor untersucht, wobei die Nickelgehalte zwischen 70 % und mehr als 90 % variiert wurden. Je nach Legierung lagen die Härten zwischen 450 HV und 600 HV.

Härte von Schichtsystemen – erste Ergebnisse

Die Verschleißeigenschaften sowie der Reibwert waren insbesondere bei Nickel-Kupfer-Phosphor sehr vielversprechend. Für die Korrosionsuntersuchungen wurde künstliches Meerwasser gewählt. Hier bestätigte sich der gute Korrosionsschutz der reinen Nickelschicht, während dem guten Verschleißschutz von Nickel-Kupfer-Phosphor eine ungünstige Korrosionsbeständigkeit gegenübersteht. Hier schneidet Nickel-Wolfram durch die Bildung einer Passivschicht gut ab. Die Schichtdicken lagen je nach Untersuchungsfall zwischen 20 µm und bis zu 70 µm.

Dispersionsschichten für tribologische Belastungen

Hartchromschichten und Nickel-Diamant-Schichten haben nach Ansicht von Jürgen Meyer, CCT – Composit Coating Technologies GmbH, morphologisch nicht viel gemeinsam, obwohl sie den selben Beanspruchen standhalten müssen. Interessant an chemisch abgeschiedenem Nickel ist die Tatsache, dass eine große Zahl an unterschiedlichen Partikeln in die Schicht eingelagert werden kann. Damit lassen sich auch die Eigenschaften der Oberflächen in breiten Grenzen variieren. Die chemisch abgeschiedenen Nickelschichten bieten durch Tempern die Möglichkeit, die Härte zu erhöhen und den Reibverschleiß deutlich zu senken.

Im Falle der Reibwerte machen sich vor allem bestimmte Einlagerungen wie PTFE sehr positiv bemerkbar. Die guten Verschleißeigenschaften zeigen sich vor allem beim Einsatz von Nickel-Diamant-Schichten bei der Herstellung von Garnen, bei der die Schichten deutlich besser abschneiden als Hartmetalle. Die hohe Härte ist vor allem dafür erforderlich, um dem Verschleiß durch die im Garn enthaltenen Feststoffe (z. B. Sand) standzuhalten. Ein ähnliches Verhalten zeigt sich bei Pumpenteilen, wobei der Verschleißunterschied rein durch den eingebauten Festkörper zustandekommt, wie der Vortragende am Vergleich zwischen Diamant und Siliziumoxid belegte. Bei Textilteilen besitzen die Diamantteilchen Größen von 30 µm und mehr, bei Pumpen liegen sie häufig in der Größenordnung von 1 µm bis 3 µm. Bei Pumpen muss zur Verbesserung der Strömung an der Oberfläche die raue Oberfläche durch eine weitere Beschichtung eingeebnet werden.

Im Falle von Ringen und Läufern demonstrierte Meyer den Effekt einer Erhöhung der Produktionsraten, da ab einer bestimmten Laufgeschwindigkeit sehr schnell ein deutlicher Verschleiß auftritt. Wie in diesem Fall eine alternative Schicht entwickelt wird, zeigte er an den unterschiedlichen Testergebnissen im Verschleißversuch mit unterschiedlichen Schichten. Bei adhäsivem Verschleiß wird an Stelle der glatten Oberflächen zum Beispiel Strukturchrom verwendet. Auch hier wird derzeit geprüft, ob Dispersionsschichten als Alternativen in Betracht kommen. Einer der wenigen Nachteile der Dispersionsschichten ist ihr höherer Preis.

Es stellt sich unter anderem die Frage, ob für die verschiedenen Anforderungen die hohe Zahl an unterschiedlichen Schichtarten benötigt wird. Hier wies der Referent darauf hin, dass im Falle von Hochleistungsschichten mit speziellen Herausforderungen der Einsatz von Dispersionsschichten unumgänglich ist.

Hartchrom und ergänzende Schichten

In einem weiteren Beitrag befasste sich Dr. Martin Metzner, Fraunhofer-IPA, mit möglichen Alternativen zu dem breit eingesetzten Hartchrom. In Bezug auf die Härte ist dieser Vergleich einfach, da die Härte von chemisch abgeschiedenem Nickel-Phosphor der von Hartchrom vergleichbar ist.

Dr. Metzner betonte, dass häufig die Unterscheidung in Hartchrom und dekorativ Chrom streng genommen nicht korrekt ist, da die dekorativen Chromoberflächen immer auch einem mehr oder weniger starken Verschleiß unterworfen sind. Mit Härte wird nur einer der zahlreichen Vorzüge von Chrom in den Vordergrund gerückt. Darüber hinaus spielen Charakteristiken wie passivierend, antiadhäsiv, physiologisch unbedenklich, glänzend, lichtecht oder reflektierend eine wichtige Rolle. Dies allein macht die Suche nach Alternativen sehr schwierig bis unmöglich. Neben den Schichteigenschaften sind zudem die Verfahrenseigenschaften wie gute Skalierbarkeit oder Rückführbarkeit zu nennen.

Trotz dieser Hürden ist bereits eine große Zahl an Untersuchungen über Alternativen durchgeführt und veröffentlicht worden. Die Summenparameter der hierbei vorgenommenen Vergleiche verdeutlichen, dass bis zu zwei Drittel der Argumente KO-Kriterien für Alternativen zu Hartchrom sind. Dies belegte Dr. Metzner an einigen Beispielen aus der Hydraulik, Druck- und Textilindustrie.

In der weiteren Überlegung kommen damit einige Schichtvarianten, oft auf Basis von Nickel, zum Tragen. Insbesondere scheiden beispielsweise Hartstoffschichten auch deshalb aus, weil der Aufwand zur Herstellung der Schicht merklich höher ist. Daneben wird Chrom aus dreiwertigen Ionen abgeschieden, das einige Unterschiede gegenüber harten oder dekorativen Chromschichten zeigt, wobei vor allem die geringere Abriebbeständigkeit oder die fehlende Farbkonstanz zu nennen sind. Im Bereich der Legierungsabscheidung ist zu berücksichtigen, dass das karzinogene Chrom(VI) nicht durch toxische Bestandteile, wie Cyanid, ersetzt werden darf. Gute Ansätze für Alternativen bieten die Dispersionsschichten, wobei hier auf die Umsetzbarkeit zu achten ist, die im Vergleich zu Chrom bei den Alternativen deutlich ungünstiger ausfällt.

Abschließend wies Dr. Metzner eindrücklich darauf hin, dass die Gefahr eines Durchsetzens des Umweltschutzgedankens in der EU die Produktion in Länder verdrängt, die weit von den Standards in der EU entfernt sind, insbesondere was den Mitarbeiterschutz betrifft.

Korrosion von Chrom(III)schichten

Nach wie vor sind Chromschichten aus dreiwertigen Elektrolyten insbesondere wegen der abweichenden Farberscheinung noch nicht allgemein akzeptiert, wie Dr. Richtering in seinem Beitrag zum Themenblock der dekorativen Eigenschaften von Chromschichten einleitend betonte. Darüber hinaus weisen diese Schichten auch unterschiedliche Korrosionsbeständigkeiten auf, die zudem je nach Einsatzfall und Region unterschiedlich stark gewichtet beziehungsweise in den Fokus der Untersuchungen gestellt werden.

Zur Bestimmung der Korrosionsbeständigkeit werden elektrochemische Messungen durchgeführt. Dabei ist zu berücksichtigen, dass Chromschichten in der Regel in Verbindung zu Nickel stehen und damit der Korrosionsprozess von zahlreichen Parametern beeinflusst wird. Bei den vom Autor durchgeführten Versuchen wurden neben dem Kombinationssystem Nickel-Chrom auch die Eigenschaften der Oxidoberflächen von Schichten aus Chrom(III) und Chrom(VI) berücksichtigt, wobei allerdings keine gravierenden Unterschiede festzustellen oder der Literatur zu entnehmen waren. Aus Stromdichte-Potential-Messungen ergibt sich, dass die Chrom(III)schichten ein geringeres Potential besitzen und damit im Korrosionsfall eine höhere lokale Stromdichte ausgebildet wird. Als Abhilfe wurde im ersten Ansatz eine Nachbehandlung der Chromschicht, allerdings mit Hilfe einer chrom(VI)haltigen Lösung, vorgenommen, die zu einer Verbesserung der Korrosionsbeständigkeit führt. Bestimmend für die Beständigkeit sowohl der Schichten aus Chrom(VI) als auch der aus Chrom(III) ist die Sauerstoffreduktion, für die unterschiedliche lokale Stromdichte ermittelt wurden.

Wichtiges Kriterium für die neuen Chromschichten ist bei Automobilen die Frage nach der Beständigkeit gegen den Angriff in Waschanlagen. Als schichtauftragende Verfahren weisen sie dem Referenten zufolge Nachteile auf. Leider konnten aus den bisherigen Untersuchungen noch keine schlüssigen Folgerungen zur Verbesserung der Korrosionsbeständigkeit gewonnen werden.

Chromfreies Beizen

Andreas Königshofen hat sich zur Aufgabe gemacht, Verfahren daraufhin zu testen, ob sie schnell und einfach in die Praxis umzusetzen sind und mögliche Schwächen aufgedeckt werden können. Er ging zunächst auf die Haftfestigkeit von Metallschichten auf Kunststoffen ein, speziell auf die Bedeutung des stabilen Prozesses zur Herstellung der Schichten. Dabei ist zu berücksichtigen, dass die Qualität des Kunststoffmaterials eine Rolle spielt oder die Verarbeitung von 2K- und 3K-Kunststoffen.

Ein deutlicher Nachteil der bisherigen Prüfverfahren für die Haftfestigkeit sind die relativ langen Wartezeiten, bis ein Ergebnis vorliegt. Deshalb wird momentan noch auf indirekte Tests zurückgegriffen. Dazu zählen insbesondere die klassische Analytik der Zusammensetzung der verwendeten Aktivlösungen, vor allem der Beize, die für die optimale Aufrauung der Oberfläche zuständig ist. Als Mindestumfang gilt eine Analyse der Wirkbestandteile; die erweiterte Analyse erfasst auch Verunreinigungen. Allerdings gibt es nach wie vor keine allgemein gültigen Vorgaben, welche Bestandteile in welchem Anteil zur Sicherstellung der Qualität erforderlich ist. Besonders gravierend war die Feststellung, dass bei den Technikumsversuchen trotz korrekter Konzentrationen an Oxidationsmittel und optimaler Einstellung der Säurestärke die Haftfestigkeit die Anforderungen nicht erfüllte.

Als Resonanz auf diese wenig befriedigende Situation wurden Prüfverfahren mittels 3D-Mikroskop zur Erfassung der Oberflächenstruktur sowie ein Verfahren der Glanzmessung als schnelle Prüfverfahren in Betracht gezogen. Die Glanzmessung ergab eine Korrelation zur Beiztiefe und damit auch (indirekt) zur Haftfestigkeit. Erfolgversprechend ist auf jeden Fall die Oberflächencharakterisierung mittels 3D-Mikroskop, die auch das bei den Technikumsversuchen festgestellte Versagen der Beize (trotz korrekter Zusammensetzung) korrekt widergab. Aufgrund dieser Versuche kann die Erfassung der Rauheit als wichtigstes und schnell zu erfassendes Kriterium festgelegt werden. Die dabei gewonnenen Rz-Werte decken darüber hinaus auch Fehler im Kunststoff-Grundmaterial auf.

Alternativen in der Sanitärindustrie

Die Sanitärindustrie ist neben der Automobilindustrie mit der größte Anwender von dekorativen Chromschichten. Uwe Dietrich von Dornbracht gab einen Einblick in die Aktivitäten des Herstellers von Badezimmerarmaturen im Hinblick auf die neuen Herausforderungen durch REACh. Das Unternehmen hat sich bereits seit längerem mit Alternativen zur klassischen Chromschicht befasst, wobei die Anregungen hierzu aus Wünschen der Angebotserweiterung erwachsen sind und die entsprechenden Alternativen damit auch seit einigen Jahren schon verfügbar sind.

Nachfrage nach Oberflächen auf Sanitärteilen (Quelle: Dornbracht)

Für Schichten in der Sanitärindustrie muss ein umfangreiches Sortiment an Anforderungen erfüllt werden: sehr gute Korrosionsbeständigkeit, hohe Kratzfestigkeit, geringer Abrieb, bestes Aussehen/Glanz, unempfindlich gegen Chemikalien und Reiniger, Langlebigkeit (30 Jahre), Farbgleichheit der Bauteile sowie die Eignung für den Trinkwassereinsatz.

Bei der Bewertung von alternativen Beschichtungen werden die Anforderungen in drei Kategorien aufgeteilt: Produktanforderungen, Prozessanforderungen und Markt-/Verbraucherakzeptanz. Dabei enthalten die drei Kategorien folgende Parameter:

- Produktanforderungen: Korrosionsbeständigkeit, Härte/Abriebbeständigkeit, Reinigungsmittelbeständigkeit, Lebensdauer, Farbkonstanz

- Prozessanforderungen: Prozesstemperatur, Reproduzierbarkeit, Prozessaufwand, Serientauglichkeit

- Markt-/Verbraucherakzeptanz: Optik (im Vergleich zu Chrom), Wertigkeit/Ästhetik/Glanz, Verbraucherverhalten, Kosten/Wirtschaftlichkeit

Als Alternativen kamen neben weiteren galvanischen Schichtsystemen (Chrom(III)-verfahren, Kupfer-Weißbronze, Nickel-Nickel/Palladium-Platin, Nickel-Gold) auch PVD-Verfahren (u. a. mit DLC-Schichten) und Lackierungen in Betracht, aber auch Patina auf Messing oder Edelstahl ohne weitere Oberflächenbeschichtung. Die Alternativen müssen grundsätzlich für die Grundwerkstoffe Messing, Zinkdruckguss und Kunststoff geeignet sein. Prinzipielle Unterschiede bestehen auf jeden Fall zwischen den nur aus Metall bestehenden Schichten und der Kombination mit Lack. Gravierende Unterschiede gibt es bei der Dauergebrauchsfähigkeit, da die organischen Oberflächen fast durchgängig weicher und damit empfindlicher sind. Andererseits zeichnen sich einige der Varianten durch hohe Herstellkosten aus.

Insbesondere aber die Marktakzeptanz war dafür verantwortlich, dass 99 % der Armaturen nach wie vor in der Ausführung mit klassischen Chromschichten gewünscht sind, auch wenn nahezu alle Varianten bei Dornbracht im Angebot sind. Daraus zieht das Unternehmen den Schluss, dass ein Verbot von sechswertigem Chrom das Kundenverhalten nicht ändern wird. Aus diesem Grund wird als einzige Lösung der Sanitärindustrie das Erreichen einer Zulassung für den Einsatz von sechswertigem Chrom für die Herstellung von Chromschichten nach dem klassischen Muster gesehen.

– wird fortgesetzt –