Das Beizen ist einer der grundlegenden Vorbehandlungsschritte für eine qualitativ hochwertige Metallbehandlung insbesondere von Eisenwerkstoffen. Durch Beizen werden Deckschichten aus vorhergehenden Arbeitsschritten oder durch Reaktion mit Luft bei der Lagerung entfernt und so metallisch saubere Oberflächen für die Beschichtung oder zur Herstellung von Verbindungen durch Schweißen erzeugt. Für Stähle werden bevorzugt Salz- und Schwefelsäure zum Beizen eingesetzt und die Wirkung durch unterschiedliche Säurekonzentrationen oder Arbeitstemperaturen optimiert. Zu beachten ist bei hochfesten Stählen die Gefahr der Wasserstoffversprödung. Verbrauchte Beizlösungen können sinnvoll aufgearbeitet oder weiter verwendet werden, wenn der Eintrag an abgelösten Metallen gesteuert wird.

Pickling – a Complex Subject Concisely Presented

Pickling is one of the most basic pre-treatment steps in the processing of high-value metal manufacture, especially for ferrous materials. Pickling removes surface coatings or deposits from upstream manufacturing stages or oxide layers formed by chemical reaction with the air especially after extended storage periods. It thus creates a clean metallic surface prior to coating or for joining procedures such as welding. For steels, hydrochloric or sulphuric acids are usually employed, with their concentrations and bath temperatures optimised for the specific task in question. Special care must be taken especially with high tensile steels, to avoid hydrogen embrittlement. Spent pickling solutions can often be economically regenerated or used for other purposes if the concentration of dissolved metals is controlled.

1 Einleitung

Jeder, der im Bereich der Oberflächentechnik zuhause ist, weiß es ganz genau: Bei nahezu allen Beschichtungsverfahren ist die Vorbehandlung eines der Schlüsselelemente. Vor allem die stark gestiegenen und weiter steigenden Anforderungen an die Oberflächenqualität und Oberflächenfunktionalität erfordern immer mehr Detailwissen der einzelnen Prozessschritte, um optimale Ergebnisse zu erzielen. Ob beim Galvanisieren, Lackieren oder Feuerverzinken: Zum Verhindern von Haftungsproblemen und Oberflächendefekten sowie der Erfüllung von Korrosionsschutzanforderungen ist eine geeignete und gut funktionierende Vorbehandlung unerlässlich.

Wie die Vorbehandlungsstufe konkret aussieht, hängt in der Regel mit dem Substrat, der Anforderung, der Herstellung und der Lagerung zusammen. Generell kann von mechanischer Vorbehandlung, wie Strahlen, Schleifen oder Bürsten, und nasschemischer Vorbehandlung, wie Entfetten und/oder Beizen, gesprochen werden. Im vorliegenden Artikel wird der Fokus auf das Beizverfahren gerichtet, welches eine überragende Bedeutung in der metallbearbeitenden und -verarbeitenden Industrie hat. Beizen ist eine der grundlegenden Vorbehandlungsstufen und wird in nahezu jedem Fertigungsablauf mindestens einmal angewandt, zum Beispiel nach einer Wärmebehandlung, nach dem Schweißen, Löten oder einer längeren Lagerung. In metallurgischen Betrieben, in denen das Beizen großtechnisch durchgeführt wird, zählt es zu den wichtigsten Fertigungsschritten. Dabei muss das Beizverfahren als ein Teil moderner Fertigung auch den heutigen Forderungen hinsichtlich Qualität, Nutzen, Wirtschaftlichkeit und Umweltverträglichkeit gerecht werden. Umso wichtiger ist das Wissen über Prozesse, Anforderungen, Möglichkeiten, Potenzial, Parameter, Materialverträglichkeit und vieles mehr. Nachfolgend werden die wichtigsten Aspekte des Beizverfahrens beleuchtet und auf die häufig unterschätzte Tiefgründigkeit hingedeutet [1, 2].

2 Definition und Zweck

Beizen ist kein Begriff, welcher allein in der Metallbearbeitung anzutreffen ist. So hat jeder schon von Holz- oder Gewebebeizen gehört, um das Material zum Beispiel gegen Schimmel zu schützen oder es zu Färben. In der Metallindustrie wird damit im Allgemeinen die chemische Ablösung von Korrosionsprodukten von metallischen Oberflächen verstanden. Die nichtmetallischen Stoffe, meist oxidischer Zusammensetzung, wie Rost, Walz- und Glühzunder, sind schlecht leitend, schlecht haftend und korrosionsfördernd. Deshalb stören sie die nachfolgende Schichtbildung oder -eigenschaften. Die Folge ist ein ungleichmäßiger Schichtaufbau und eine schlechte Haftfestigkeit. Manche Fehler machen sich nicht sofort bemerkbar und können bei einer durchaus passabel ausgebildeten Schicht im Laufe der Zeit, im Lager oder beim Endkunden auftreten. Darüber hinaus können optische Oberflächendefekte schlicht und ergreifend das Verkaufen der unansehnlichen Ware erschweren.

Die Beseitigung (durch Beizen) der anorganischen Verunreinigungen von einer metallischen Oberfläche erfolgt mit Hilfe einer Flüssigkeit, die ein chemisches Lösen und/oder Absprengen aller oxidischen Schichten von der Metalloberfläche bewirkt.

Gebeizt wird in der Regel durch Fluten, Tauchen oder Spritzen. Es können auch elektrolytische Verfahren zum Einsatz kommen, um den Vorgang zu beschleunigen. Bei den Beizflüssigkeiten handelt es sich, bis auf wenige Ausnahmen, um verdünnte Mineralsäuren, welche Zusätze von Additiven enthalten können, zum Beispiel um einen gleichmäßigen Beizangriff der Oberfläche zu erzielen [1–4].

2.1 Verschmutzungsarten

Zu den typischen Verunreinigungen in der Oberflächentechnik gehören Fette, Öle, Anstrichreste oder Reste anderer metallischer Überzüge, Polierrückstände, Flugrost durch Lagern und Zunder durch Bearbeitungsprozesse. Solche Verunreinigungen können lose auf der Oberfläche liegen, wie beispielsweise Staub, sie können aber auch fest in die Oberfläche verwachsen sein.

Allerdings können nicht alle Verunreinigungen nur durch Beizen entfernt werden und erfordern beispielsweise ergänzende Entfettungsprozesse. Ein großer Teil der Verunreinigung auf der Oberfläche ist anorganischer Natur und liegt in Form von Oxiden und Oxidhydratschichten vor. Die Ursache dieser Schichten ist fast immer die chemische oder elektrochemische Reaktion der Metalle mit der Umgebung. Bei dicken, sichtbaren Verunreinigungen ist für den Fachmann die vorliegende Problematik sofort erkennbar; Oxidschichten können aber auch in einer Form vorkommen, welche für das bloße Auge kaum sichtbar ist, zum Beispiel als Anlaufschicht. Deshalb wird je nach Oberflächenzustand beim Beizen von Entzundern, Entrosten und Aktivieren gesprochen [1, 2].

2.1.1 Entzundern, Entrosten, Aktivieren

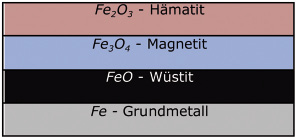

Zunder entsteht bei Bearbeitungsprozessen mit höheren Temperaturen wie bei Glüh-, Walz-, und Schmiedeprozessen. Es kommt zum Aufbau einer als Zunder bezeichneten, komplexen Oxidschicht (Abb. 1). Je nach Grundwerkstoff, Temperatur, Bearbeitungszeit und Atmosphäre ist die Zusammensetzung unterschiedlich. Die Zunderschicht kann mit Hilfe von Lösungen starker Säuren entfernt werden. Dabei ist zu beachten, dass das Grundmetall ebenfalls angegriffen und dabei aufgeraut wird – was durchaus erwünscht sein kann. Andernfalls müssen inhibierende Zusätze verwendet werden.

Abb. 1: Schematische Darstellung einer Zunderschicht auf Eisen

Der allgemein als Rost bezeichnete Oberflächenfilm entsteht in der Regel bei Lagerung oder Benutzung. In sauerstoffhaltiger Atmosphäre bedeckt sich eine ungeschützte Stahloberfläche mit Rost, der aus Oxiden, Oxidhydraten und verschiedenen Salzschichten zusammengesetzt ist. Faktoren, welche die Rostbildung begünstigen, sind Fremdmetalle, Salze, Gase und andere chemisch-korrosiv wirkende Verbindungen. Diese hell- bis dunkelbraunen Korrosionsschichten sind in Säuren gut löslich, locker, porös und weniger kompakt.

Von Anlaufschichten wird bei sehr dünnen Oxidfilmen oder anderen Passivschichten, welche nicht oder kaum sichtbar sind und zwischen den einzelnen Behandlungsstufen einer Oberflächenveredlung entstehen können, gesprochen. Das Beseitigen der Anlaufschichten kann mit dünnen Säuren erfolgen und wird als Aktivieren oder Dekapieren bezeichnet [2].

3 Beizverfahren

Es existieren verschiedene Beizverfahren, welche je nach Werkstoff, Größe oder Form des Beizgutes und Verschmutzungsart ihre Vor- und Nachteile haben. Gemeinsam ist der Wunsch nach kurzen Beizzeiten, niedrigem Chemikalienverbrauch und der optimalen Anlagenausnutzung. Die vorwiegend eingesetzten Verfahren sind:

- Tauchbeizen wird angewendet, wenn das gesamte Erzeugnis eine Behandlung benötigt. Die Grenzen sind in der Regel durch die Größe der Anlage vorgegeben.

- Sprühbeizen wird angewandt, wenn für große Substrate keine Tauchbecken verfügbar sind. Die Beizlösung wird mit druckluftbetriebenen Sprühanlagen oder Handpumpen aufgebracht. Spezielle Beizlösungen können auch gepinselt und über Kopf aufgebracht werden.

- Rotationsbeizen ist eine Mischung aus Tauch- und Sprühbeizen und vereint ihre Vorteile. Im geschlossenen Raum wird das Beizgut kontinuierlich mit der Beizsäure, welche im Kreis umgewälzt wird, automatisch besprüht.

- Umlaufbeizen wird bei Rohrleitungen beispielsweise direkt an Baustellen angewendet. Die Beizlösung wird im Kreislauf durch die verschweißten Rohrleitungen gepumpt.

- Nahtbeizen (Pinselbeizen) wird zum Beizen von einzelnen Schweißnähten im Edelstahlbereich verwendet. Die Beizen liegen in Form von Pasten vor.

- Elektrochemisches Beizen wird eingesetzt, um den Beizangriff mit Gleichstrom zu unterstützen und zu steuern [4].

4 Der Beizmechanismus

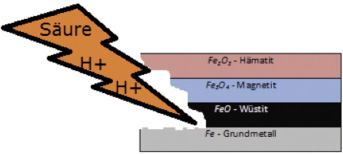

Beim Beizmechanismus kann nicht von einem einheitlichen Vorgang ausgegangen werden. Es laufen verschiedene chemische und physikalische Vorgänge nach- und nebeneinander ab. Im Prinzip reagiert die Beizlösung mit Metalloxiden, unter Bildung entsprechender Salze, und später mit der freigelegten metallischen Oberfläche, wobei Wasserstoff und ebenfalls ein Metallsalz gebildet wird. Die Löslichkeit der verschiedenen Oxidarten in Säuren ist sehr unterschiedlich. Werden die einzelnen Oxidschichten (Abb. 1) betrachtet, nimmt die Löslichkeit im Prinzip von oben nach unten zu. Das bedeutet, dass die Wüstitschicht (FeO) beispielsweise in Salz- und Schwefelsäure gut löslich ist, während die Löslichkeit von Hämatit (Fe2O3) in beiden Säuren deutlich abnimmt (Abb. 2).

Abb. 2: Typisches Löslichkeitsverhalten beim Beizvorgang verschiedener Eisenoxide

Auch die Säurekonzentration hat unterschiedliche Auswirkungen. So steigt die Löslichkeit von Wüstit mit steigender Säurekonzentration. Beim Magnetit (Fe3O4) ist dies allerdings nur bei Salzsäure der Fall. Mit steigender Schwefelsäurekonzentration wird beim Magnetit nur eine geringe Steigerung der Löslichkeit beobachtet. Von allen Eisenoxiden ist Hämatit am schwersten löslich und bleibt oft als abgesprengter Teil, durch die Auflösung der Unterschichten, als Beizschlamm zurück. Im Detail läuft der Vorgang folgendermaßen ab [2, 3]:

- Die Säure gelangt durch Risse und Poren in der Zunderschicht zu den unteren, leicht löslichen Schichten und löst diese auf.

- Dabei verliert die Zunderschicht zunehmend Verbindung zum Untergrund.

- Hat sich die Säure zum Grundmetall vorgearbeitet, begünstigt der bei der Reaktion zwischen Säure und Metall entstehende Wasserstoff die Ablösung der Zunderschicht. Diese wird quasi abgesprengt.

5 Beizbedingungen optimieren und Beizzeiten verkürzen

Unter den Beizbedingungen lassen sich alle Faktoren zusammenfassen, welche den Beizprozess beeinflussen. Auf fast alle Faktoren kann gezielt Einfluss genommen und dadurch Qualität verbessert, Kosten eingespart und Ressourcen geschont werden.

5.1 Beizvorbereitung

Es ist wichtig, dass vor dem Beizen alle Substanzen, welche das Beizergebnis negativ beeinflussen können, entfernt werden. Nur dann können Beizchemikalien gleichmäßig auf die Oberfläche einwirken. Zu diesen Substanzen gehören Schmiermittel und Bohröle, Kühlemulsionen und Konservierungsmittel, Kennzeichnungsrückstände, Klebereste, Schutzfolienreste und Aufkleber. Schweißschlacken müssen abgekratzt oder abgeschliffen und fettartige Behaftungen in wässrigen alkalischen Lösungen entfernt werden. Bei hartnäckigen Verschmutzungen kann Ultraschall unterstützend wirken [4].

5.2 Oberflächenzustand

Der Oberflächenzustand, das heißt die physikalischen Eigenschaften der Oxidschicht/Zunderschicht, hat die größte Auswirkung auf die Beizzeit. Beispielsweise ist die Schichtdicke der Zunderschicht zu nennen. Auch die Zusammensetzung und die Porigkeit beziehungsweise Rissigkeit der Schicht sind entscheidend. Je dünner und poröser die Oxidschicht/Zunderschicht ist, desto schneller läuft der Beizvorgang ab. Durch diese Erkenntnis kann im Fertigungsprozess gezielt Einfluss auf die Ausbildung dieser Schichten genommen werden. Die Fertigungsprozesse können so verändert werden, dass die nachfolgenden Beizprozesse erleichtert werden.

Ein Beispiel ist der Einsatz von sogenannten Zunderlockerungsmitteln. Diese werden vor der Wärmebehandlung aufgebracht und reagieren bei den hohen Glühtemperaturen mit der Oberfläche. Die so gebildete Zunderschicht ist rissig und vereinfacht das Beizen [2].

5.3 Art und Konzentration des Beizmediums

Die Art der eingesetzten Mineralsäure und deren Konzentration beeinflussen das Beizergebnis. Hauptsächlich werden Salz- oder Schwefelsäure eingesetzt. Salzsäure ist heutzutage häufig das Mittel der Wahl. Die Gründe hierfür sind die höhere Beizgeschwindigkeit in allen Temperaturbereichen, weniger Angriff auf das Grundmetall und die gute Regenerierbarkeit. Nachteil der Salzsäure ist ihre hohe Korrosivität auf die Anlagenperipherie. Darüber hinaus können auch Sulfamin- oder Phosphorsäure und einige Vertreter organischer Säuren, wie zum Beispiel Zitronensäure, eingesetzt werden, ebenso wie Säuremischungen.

Mit welcher Säure gearbeitet wird, hängt von der geforderten Beschaffenheit der gebeizten Oberfläche, den Beschaffungs- und Betriebskosten der Beizlösung, der Regenerierbarkeit und Weiterverwertung der Beizlösung sowie der vorhandenen Anlagentechnik ab. Als Richtkonzentration können Werte der Tabelle 1 angenommen werden, wobei bei dünneren Oxidschichten oder weniger hartnäckigen Verunreinigungen deutlich niedrigere Säurekonzentrationen ausreichen.

Tab. 1: Richtwerte der Säurekonzentration beim Beizen von Stahl bei dicken Rost- und Zunderschichten [2]

|

Säure |

Konzentration |

|

Salzsäure |

15–20 % |

|

Schwefelsäure |

15–30 % |

|

Phosphorsäure |

10–20 %

|

5.4 Beiztemperaturen und -zeiten

Einen noch wesentlich stärkeren Einfluss auf die Beizgeschwindigkeit als die Konzentration der freien Säure übt die Beiztemperatur aus. Mit steigender Temperatur der Beizflüssigkeit beziehungsweise des Beizgutes, steigt die Reaktionsgeschwindigkeit. Allerdings ist bei einer Temperaturerhöhung zu berücksichtigen, dass auch Nachteile in Form von stärkerer Reaktion mit dem Grundmetall und Umgebung, hohem Energieverbrauch, Verdunstungen und Gefahrenpotenzial für die Mitarbeiter auftreten können. In der Praxis ist also ein Kompromiss zwischen den Vor- und Nachteilen zu wählen [2].

5.5 Weitere Bestandteile

Um die Beizbedingungen zu optimieren, gibt es eine Reihe von weiteren Möglichkeiten. So kann die Beizgeschwindigkeit durch die Relativbewegung zwischen Beizgut und Beizmedium erhöht werden. Der Einsatz von Ultraschall kann die Beizzeit drastisch verkürzen. Die Schallenergie sprengt den durch die Säure aufgelockerten Zunder mechanisch ab, der schnell und gleichmäßig mit dem Beizschlamm entfernt wird. Weiterhin können der Beizlösung Additive, wie zum Beispiel oberflächenaktive Substanzen, zugesetzt werden, welche die Ablösegeschwindigkeit begünstigen oder den Beizangriff auf das Grundmetall inhibieren. Besonders vorteilhaft ist der Einsatz von oberflächenaktiven Substanzen insbesondere dann, wenn noch Rückstände wie Ziehmittel auf der Oberfläche vorhanden sind.

5.6 Beizkurven

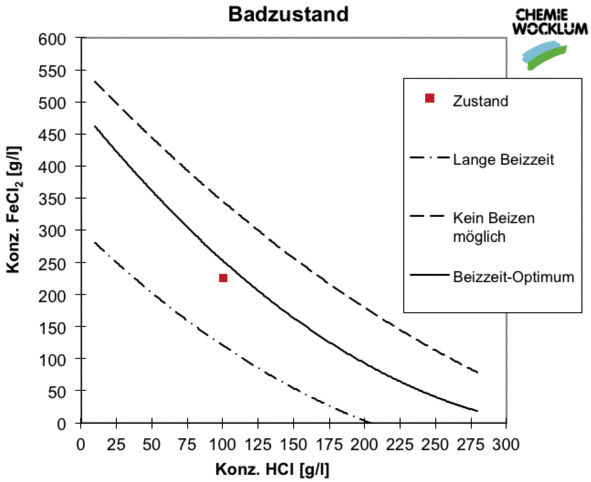

Durch das Beizen steigt mit der Zeit die Konzentration an gelöstem Metall, zum Beispiel an Eisen beim Beizen von Eisenwerkstoffen, im Beizmedium an. Gleichzeitig wird Säure verbraucht. Diese beiden Parameter stehen in Korrelation zueinander und beeinflussen die Beizgeschwindigkeit. Der Zusammenhang wird beispielhaft für Salzsäure bei 20 °C dargestellt.

Während bei einer eisenfreien Beize die Beizzeit mit höherer Säurekonzentration zunimmt, und bei etwa 20 % den Höchstwert erreicht, verändert sich dieses Verhalten durch den Konzentrationsanstieg von Eisen. Existierende Beizkurven (Abb. 3) geben Aufschluss über dieses Verhalten und daraus folgend optimale Betriebsbedingungen.

Abb. 3: Optimale Beizkurve eisenhaltiger Salzsäure bei 20 °C

6 Säuren für das Beizen

6.1 Salzsäure

Salzsäure ist im Gegensatz zu Schwefelsäure in der Lage, Zunder aufzulösen. Das hat einen positiven Effekt auf die Beizschlammbildung. Salzsäure zeigt bei Raumtemperatur bereits eine sehr gute Wirkung und erzeugt helle Metalloberflächen. Im Bereich der Feuerverzinkung haben verschleppte Chloridionen weder auf das Flussmittel noch auf den Verzinkungsvorgang selbst einen Einfluss, weshalb Salzsäure hier bevorzugt eingesetzt wird. Durch die hohe Flüchtigkeit lässt sich eine offene Salzsäurebeize in der Regel nur bei Raumtemperatur betreiben. In geschlossenen Systemen sind durchaus Temperaturen bis 70 °C möglich.

Wegen der guten Performance als Beizsäure werden Nachteile wie der hohe Einkaufspreis und die korrosive Wirkung auf das Anlagenumfeld in Kauf genommen. Bei Einsatz und Lagerung von konzentrierter Salzsäure muss beachtet werden, dass, anders als bei Schwefelsäure, in Glas-, Keramik- oder gummierten Behältern gelagert werden muss. Aufgrund ihrer vergleichbar geringen Konzentration von maximal 37 % sind höhere Lagerkapazitäten erforderlich.

6.2 Schwefelsäure

Schwefelsäure ist neben Salzsäure die am häufigsten eingesetzte Säure zum Beizen. Durch ihre hohe Konzentration von 96 % wird im Vergleich zur Salzsäure eine geringere Lagerkapazität benötigt. Ein weiterer Vorteil ist die fehlende Neigung zum Verdunsten, es entsteht also keine Geruchsimission. Dadurch kann bei der Lagerung auf die Verwendung von entsprechenden Absauganlagen mit Luftwäschern verzichtet werden.

Allerdings werden Schwefelsäurebeizen oft bei hohen Temperaturen betrieben, da die Lösegeschwindigkeit in kalter Schwefelsäure sehr gering ist und sich nur unwesentlich durch Konzentrationserhöhung beeinflussen lässt. Aufgrund des geringen Dampfdrucks der Schwefelsäuren ist eine Temperaturerhöhung des Systems unbedenklich, da sie nicht verdampft und es so zu keiner verstärkten Korrosion in der Umgebung der Beizanlage kommt.

Konzentrierte Schwefelsäure greift Eisen nicht an. Sie kann also in Kesselwagen transportiert und in Gefäßen aus Eisen gelagert werden. Mit Wasser lässt sich Schwefelsäure in jedem Verhältnis, unter starker Wärmeentwicklung, mischen. Verdünnt greift die Schwefelsäure Eisen an, dabei entsteht Wasserstoff, Kupfer wird nicht angegriffen. Zum Beizen wird Schwefelsäure üblicherweise in einer Konzentration von 10 % bis 30 % verwendet [1, 5, 6].

6.3 Phosphorsäure

Das Beizen mit Phosphorsäure ist im Vergleich zu anderen Mineralsäuren teurer, hat sich aber für bestimmte Anwendungsgebiete besonders bewährt. Beim Beizen mit Phosphorsäurelösungen lassen sich rationell nur dünne Zunderschichten entfernen, weswegen sie überwiegend beim Entfernen von Rost und dünnen Zunderschichten verwendet wird. Die Eisenoberfläche wird durch die Ausbildung von dünnen Eisenphosphatschichten gleichzeitig passiviert.

Im Allgemeinen wird mit Konzentrationen von 10 % bis 20 % bei 40 °C bis 60 °C gebeizt. Nachteilig kann sich die geringe Sättigungsgrenze an gelöstem Eisen auswirken [5, 6].

6.4 Salpetersäure

Verdünnte Salpetersäure greift durch ihre oxidierende Wirkung die meisten Metalle an, so auch Eisen. Als Beizsäure für unlegierte Stähle hat Salpetersäure keine große Bedeutung. Zur Entzunderung von legierten Stählen wird Salpetersäure meist im Gemisch mit anderen Säuren verwendet. Salpetersäure wird allein oder in Gemischen mit anderen Säuren zum Weiss- oder Blankbeizen von Grauguss, Temperguss, Eisen, Stahl und legierten Chromnickelstählen verwendet. Die Passivierung des Grundmaterials verhindert ein schnelles Nachrosten [2, 5].

6.5 Säuregemische

Beizlösungen aus Gemischen verschiedener Säuren werden sowohl für unlegierte als auch für niedriglegierte Stähle oder für ferritische und austenitische Chrom-Nickel-Stähle verwendet. Kohlenstoffstähle werden hauptsächlich in Gemischen aus Salz- und Schwefelsäure gebeizt. Dadurch lassen sich die Vorteile der Salzsäure mit kurzen Beizzeiten, hoher Eisenaufnahme und niedrigen Beiztemperaturen mit der kostengünstigen Schwefelsäure verbinden [2].

6.6 Alkalisch Beizen

Nur der Vollständigkeit halber sei erwähnt, dass neben dem Beizen in sauren Lösungen auch alkalische Lösungen verwendet werden können. Bei den alkalischen Verfahren ergeben sich ganz spezifische Verfahrensvorteile. Sofern es sich bei dem Substrat um Stahl handelt, ist kein Einsatz von Inhibitoren notwendig, da das Grundmetall nicht oder nur gering angegriffen wird. Ein weiterer Vorteil ist, dass es in der Regel nicht notwendig ist, das Beizgut vorher zu entfetten.

7 Verwendung von Beizinhibitoren

Durch die Beizsäure wird nicht nur die Zunder- und Oxidschicht abgelöst, sondern auch das Grundmetall angegriffen. Damit entstehen Kosten durch erhöhten Säureverbrauch, Metallverluste und Beizfehler. Diese Erscheinung lässt sich durch entsprechende Beizbedingungen und den Zusatz von Inhibitoren kompensieren. Beizinhibitoren sind in der Regel hochmolekulare, organische Verbindungen und haben die Eigenschaft, den Angriff der Säure auf das Grundmetall zu minimieren und so die Wasserstoffversprödung zu verhindern. Dafür in Frage kommenden Stoffe zeigen je nach Konzentration, Temperatur und der Art der Beizsäure unterschiedliche Effizienz. Einige Inhibitoren können in manchen Säuren sogar als Beschleuniger wirken [2, 3].

7.1 Wasserstoffversprödung

Durch den – beim Beizen zum Entfernen von Deckschichten – unerwünschten Angriff auf das Grundmaterial Eisen entsteht atomarer Wasserstoff, der zu Wasserstoffversprödung führen kann. Durch seine geringe Größe ist ein Wasserstoffatom in der Lage, ohne großen Energieaufwand in das Metallgitter von Stählen einzudringen. Aufgrund seiner Positionierung innerhalb des Kristallgitters kann es eine hohe Beweglichkeit entfalten, sich im Metallgitter einlagern, die Bindung zwischen den Metallatomen schwächen und so zur Rissbildung führen. Dieses als Wasserstoffversprödung bezeichnete Phänomen betrifft vorrangig hochfeste Stähle.

Verschiedene Faktoren begünstigen die Gefahr der Wasserstoffversprödung. Dazu zählen der Werkstoffzustand, der besonders anfällig für Versprödung ist, zum Beispiel gehärtete Stahlerzeugnisse, bei denen durch die Zusammensetzung das metallische Grundgitter verspannt ist. Ähnlich wirkt sich das Einsatzgebiet des Substrats, also die Beanspruchung und Belastung, auf das Gefährdungspotential aus. Die Wasserstoffquelle, also das Behandlungs- oder Beschichtungsmedium, wie beispielsweise Beizlösungen oder galvanische Elektrolyte, sind weitere Auslöser für diese Art der Schädigung.

Das Beizmedium ist eine starke Wasserstoffquelle, welche beim Angriff der Säure auf das Grundmetall (Gl. <1>) entsteht [7]:

Me + 2H+ → Me2+ + H2 <1>

8 Kosten und Verwertung

Wie bereits erwähnt, wird der Anspruch der Wirtschaftlichkeit an alle Prozesse innerhalb eines Unternehmens gestellt. Mit geeigneten Methoden und Verfahrensweisen lassen sich sowohl ökologische als auch ökonomische Vorteile erzielen. Die Kreislaufwirtschaft wird heute sehr erfolgreich in vielen Feuerverzinkereien umgesetzt und soll als Beispiel in diesem Abschnitt angeführt werden.

8.1 Kreislaufwirtschaft

Unter Kreislaufwirtschaft wird die sinnvolle Verwertung von Altbeizen zum Vorteil aller Beteiligten verstanden. Für Unternehmen kann es durchaus ökonomisch sein, die benötigten Parameter für Zink und Eisen in Altbeizen einzuhalten und dadurch Qualitätsabfall zu erzeugen, der sehr kostengünstig – gegebenenfalls auch in Form einer zurückfließenden Vergütung – entsorgt werden kann. Eine saubere Beizwirtschaft kann die Grundlage für qualitativ hochwertige Produkte darstellen. Ein Unternehmen kann dadurch beispielsweise folgende Ziele realisieren:

- Umweltschutz verbessern

- Entsorgungskosten einsparen

- Altbeizen nachhaltig verwenden und Ökoeffizienz steigern

- Chemikalieneinsatz reduzieren

- Standzeiten von Beizlösungen verlängern und damit Kosten einsparen

- Qualität steigern.

Die Grundlage für die Kreislaufwirtschaft schafft das Kreislaufwirtschaftsgesetz, das für den Abfall folgende Optionen zulässt:

- Abfall vermeiden

- Abfall verwerten

- Abfall beseitigen.

Während auf bestimmte Prozesse nicht verzichtet werden kann und damit Vermeiden nicht ohne weiteres möglich ist und das Beseitigen von Industrieabfällen durchaus kostspielig ist, bleibt das Verwerten durch Einhalten bestimmter Prozessparameter als preiswerte und einzige Alternative zur Verfügung.

In der Vergangenheit war es üblich, eine Beizlösung für alle Beizarbeiten zu verwenden. Dadurch fielen in diesen Lösungen unterschiedliche Metalle als Inhaltsstoffe an, was in der Folge die Entsorgungskosten wegen der aufwendigen Abfallbehandlung stark erhöht hat. Die Kreislaufwirtschaft sieht vor, nun die Beizprozesse sinnvoll zu trennen, um dadurch eine gezielte Verwertung zu erreichen. Beim Beispiel der Feuerverzinker werden folgende Kategorien der Altbeizen (i. d. R. Salzsäure) unterschieden:

- hoch zinkhaltige Säure, eisenarm

- hoch eisenhaltige Säure, zinkarm

- Mischsäure, zink- und eisenhaltig.

Die Prozesse werden also in Eisenbeizen und Zinkbeizen getrennt. In Eisenbeizen werden nur Stahlsubstrate gebeizt; sie reichern sich hauptsächlich mit Eisen an. In Zinkbeizen werden Fehlproduktionen zur erneuten Verzinkung abgebeizt; sie reichern sich hauptsächlich mit Zink an. So konnte in den letzten 40 Jahren der Anteil von Mischsäuren von über 80 % auf unter 10 % gesenkt werden. Der Anteil von hoch eisenhaltigen Beizen konnte von weniger als 20 % auf 60 % und der von zinkhaltigen Beizen von unter 2 % auf über 30 % gesteigert werden.

Damit die Voraussetzungen für einen Qualitätsabfall erfüllt werden, müssen neben der Trennung und Anpassung der Prozesse auch Rohstoffe geeigneter Qualität eingesetzt werden. Dies bedeutet, dass im Vorfeld die Beizen mit Salzsäure einer bestimmten Qualität abgesetzt werden müssen. Weiter muss mit Unterstützung einer regelmäßigen analytischen Kontrolle im Betrieb die Performance der Beize in einem optimalen Bereich gehalten werden, wodurch am Ende eine entsprechende Qualität des Abfalls gewährleistet werden kann.

Der dabei produzierte Abfall wird bei einem qualifizierten Entsorger sinnvoll weiterverarbeitet. Hoch eisenhaltige, zinkarme Säuren werden als Rohstoff für synthetische Pigmente (Eisenoxidfarben) genutzt oder zu Abwasserbehandlungschemikalien weiterverarbeitet. Die hoch zinkhaltigen, eisenarmen Säuren finden Anwendung in verschiedenen Prozessen vom Ausgangsstoff für die Herstellung von verschiedenen Zinkchemikalien bis hin zu zinkhaltigen Präparaten in der Pharmazie.

Um eine Vorstellung zu bekommen, welche Anforderungen an Altbeizen zur Einordnung in entsprechende Kategorien gestellt werden, sind in Tabelle 2 die Grenzwerte für Zink und Eisen nach derzeitiger marktüblicher Einstufung aufgeführt, wobei mehrere Qualitätsstufen unterschieden werden.

Tab. 2: Qualitätseinstufungen bei Altbeizen

|

Eisenbeize |

Eisenbeize |

Eisenbeize |

Zinkbeize |

Zinkbeize |

|

|

Eisen (g/l) |

mind. 130 |

mind. 130 |

mind. 130 |

||

|

Zink (g/l) |

max. 1 |

1–5 |

5–10 |

> 150 |

> 75 |

|

Verhältnis Zn:Fe |

> 8:1 |

> 5:1

|

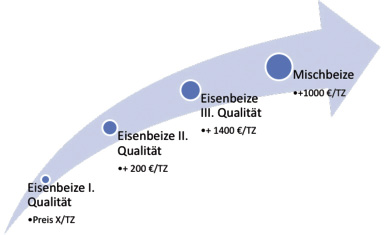

Je nach Qualität der Altbeize entstehen hierbei deutlich unterschiedliche Entsor-

gungskosten/Mehrkosten, wie aus Abbildung 4 ersichtlich ist. Daraus können auch die vermeidbaren Mehrkosten abgeleitet werden, wenn dafür gesorgt wird, dass die Beize eine bestimmte Qualität aufweist. So erhöht sich der Entsorgungspreis je Tankzug beispielsweise um 200 Euro, wenn statt der I. Qualität die II. Qualität abgeliefert wird. Ein deutlich höherer Sprung von etwa 1400 Euro ergibt sich bei der Eingruppierung in die nächste Qualitätsstufe. Im Gegensatz dazu entstehen für die Entsorgung einer Mischbeize zusätzliche Mehrkosten von 1000 Euro.

Abb. 4: Qualität von Altbeizen und ihre Entsorgungskosten

9 Fazit

Das Beizen ist einer der grundlegenden Vorbehandlungsschritte für eine qualitativ hochwertige Metallbehandlung, besonders von Eisenwerkstoffen. Dafür kommen in erster Linie Salzsäure und Schwefelsäure in Betracht, deren Einsatz durch die Variation der Arbeitstemperatur oder durch Zugabe von Hilfsstoffen angepasst werden kann.

Werden entsprechende Beizlösungen für bestimmte Anwendungen spezifisch eingesetzt, so können verbrauchte Beizlösungen einfacher aufgearbeitet oder weiterverwendet werden, wodurch die Wirtschaftlichkeit des Gesamtprozesses steigt.

Literatur

[1] M. Straschill: Neuzeitliches Beizen von Metallen; Ausgabe 2, Leuze Verlag, 1982

[2] Dr. R. Rituper: Beizen von Metallen; Schriftenreihe Galvanotechnik und Oberflächenbehandlung, Band 24, Leuze Verlag, 1993

[3] P. Maaß, P. Peißker: Handbuch Feuerverzinken; Deutscher Verlag für Grundstoffindustrie, 1993

[4] Beizen von Edelstahl; Merkblatt 826 Edelstahl Rostfrei; Informationsstelle Edelstahl Rostfrei, www.edelstahl-rostfrei.de

[5] Gisin Galvanik: Chromstahlbeizen.pdf;

www.gisin-galvanik.ch/downloads/

chromstahlbeizen.pdf

[6] Kontrolliertes Beizen mit Ferhibit-Beizinhibitoren; Metallgesellschaft AG, Frankfurt a. M.

[7] W. Paatsch: Wasserstoffbestimmung und Wasserstoffversprödung – Sinn und Nutzen; Galvanotechnik (2011) 1

DOI: 10.7395/2014/Dumrau2