In den Hochlohnländern in Zentraleuropa wird von Produktionsanlagen erwartet, dass sie zuverlässig und mit hoher Effizienz arbeiten. Darüber hinaus sollten sie die Bemühungen zur Einsparung von Energie und Rohstoffen unterstützen, aber auch die immer wichtiger werdende Rückverfolgung und Dokumentation der Prozesse gewährleisten. Unter dieser Prämisse stehen selbstverständlich auch die Anlagen der Galvano- und Oberflächentechnik. Neben qualitativ hochwertigen Komponenten der bewegten Anlagenteile tragen ausgereifte und umfangreiche Steuerungen der oftmals komplexen Behandlungsanlagen zu diesem Ziel bei. Die Hehl Galvanotronic aus Solingen ist Hersteller solcher Steuerungen, die universell einsetzbar sind und trotzdem eine große Vielfalt an individuellen Anpassungsmöglichkeiten bieten. Am Beispiel einer Elektropolieranlage, wie sie beispielsweise vor kurzem bei der Metallveredelung Bretten MVB in Betrieb genommen wurde, werden diese Möglichkeiten aufgezeigt.

Elektropolieranlagen haben in der Regel feste Prozessabläufe, so dass hier das Steuerungssystem GalvanoVisu der Hehl Galvanotronic zum Einsatz kommt. Die Steuerung bietet trotz der verhältnismäßig geringen Zahl an Prozessvariationen eine umfassende Dokumentation und einfache, intuitive Bedienung. Die gesamte Elektropolieranlage wird mit allen Verbrauchern auf dem PC der Anlagensteuerung visualisiert dargestellt (Abb. 1).

Abb. 1: Gesamtdarstellung einer Anlage im Steuerungsprogramm GalvanoVisu

Alle wichtigen Parameter und alle aktuellen Anlagenzustände sind für den Bediener immer sofort auf einen Blick erkennbar. Anhand Farbe und Symbolik ist zu ersehen, in welchem Zustand sich Verbraucher und Warenträger befinden. Bei Anwahl des gewünschten Symbols durch Mausklick öffnet sich eine Maske für die Eingabe und/oder Änderung von artikel- und behälterspezifischen Werten.

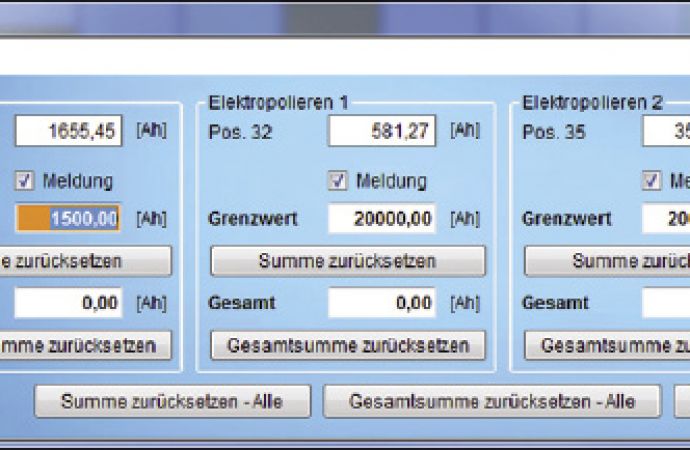

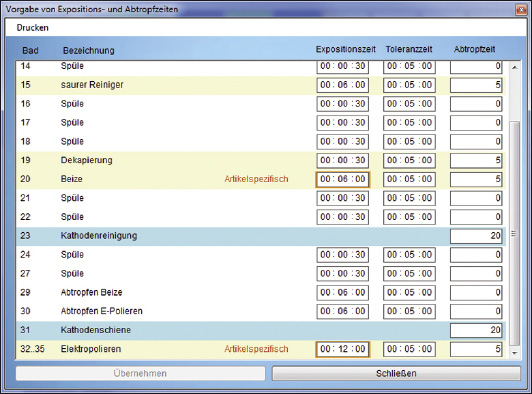

Das Anlegen von neuen Artikeln und das Bearbeiten von bestehenden Artikeln ist über die PC-Oberfläche sehr einfach zu handhaben. Durch exakte Vorgaben der Sollwerte, Expositions-, Abtropf-, Auspendelzeiten, Hebe- und Senkgeschwindigkeiten sowie der Angaben zur Fläche des Artikels, des Gestells und der Gesamtfläche wird zum einen eine sehr hohe Qualität erreicht und zum anderen werden Chemie und Strom effizient und kostensparend eingesetzt (Abb. 2).

Abb. 2: Einstellung der Anlagenparameter

Abb. 3: Artikelverwaltung mit hinterlegtem Bild zur bestmöglichen Identifizierung

Besonders bedienerfreundlich ist die Möglichkeit, jedem Artikel ein Bild des zu bearbeitenden Teils zu hinterlegen, zum Beispiel mit brisanten Stellen, auf die besonderes Augenmerk gelegt werden muss (Abb. 3). Über die Auswertung der Warenprotokolle (auch als Grafik) hat der Bediener immer einen aktuellen Überblick über die Auslastung der Anlage. Anhand der Oberflächenberechnungen und der aufsummierten Energieverbräuche lassen sich Chemie- und Stromverbrauch als Grundlage für Preiskalkulationen und Nachkalkulationen ermitteln (Abb. 4). Um die allgemeinen Kosten, wie zum Beispiel den Stromverbrauch, so gering wie möglich zu halten, kann jeder einzelne Verbraucher individuell für jeden Tag über eine so genannte Feierabendaktivierung zu vom Bediener frei wählbaren Zeiten abgeschaltet werden (Abb. 5). Hier wird auch vorgegeben, wann beispielsweise wieder mit dem Aufheizen der Bearbeitungsmedien begonnen werden soll, so dass zu Produktionsbeginn die erforderlichen Sollwerte bereits erreicht sind.

Abb. 4: Verbrauchserfassung als Basis für betriebswirtschaftliche Berechnungen

Abb. 5: Energiesparen mit Feierabendaktivierung

Abb. 6: Justiermenü nach Wartungsarbeiten

Auch das Einlernen von Transportwagenpositionen, wie sie beispielsweise nach Wartungsarbeiten erforderlich werden kann, erfolgt in einfacher Art und Weise über die Bedienoberfläche der Steuerung (Abb. 6).

Anlagen der Oberflächentechnik weisen häufig eine sehr lange Nutzungsdauer auf. Dies führt aber dazu, dass Anlagen auch lange mit eigentlich veralteter Steuerungstechnik bedient werden. Die Hehl Galvanotronic bietet hier Abhilfe. Das Team des Unternehmens ist darauf spezialisiert, alte Anlagensteuerungen zu modernisieren und dem Betreiber so den Weg in eine moderne Zukunft zu ermöglichen. Das Fehlen von Schaltplänen – was bei älteren Anlagen keine Seltenheit ist – stellt keine unüberwindliche Hürde einer Anlagenmodernisierung dar. Die Hehl-Spezialisten können die erforderlichen Daten mit einem meist geringen Aufwand aus der bestehenden Steuereinrichtung und dem Anlagenkonzept entnehmen. Daraus werden von der Engineering-Abteilung unter EPLAN oder WSCad komplett neue Schaltpläne erstellt, wobei die gewünschten Erneuerungen unter Einsatz von modernsten Baugruppen sofort Berücksichtigung finden.

Hehl Galvanotronic bietet für eine Modernisierung der so genannte Schaltanlagensituation drei Möglichkeiten:

- Die Schaltanlage ist im Großen und Ganzen wie vorhanden weiter verwendbar; in diesem Fall werden vor Ort die alten Baugruppen durch neue ersetzt.

- Kann von der bestehenden Schaltanlage nur noch der nackte Schrank verwendet werden, dann wird in der Hehl-Werkstatt die Montageplatte mit allen Baugruppen und sonstigen Anlagenteilen vorgefertigt und vor Ort in kürzester Zeit gegen die alte Montageplatte getauscht und in Betrieb genommen.

- Ist eine Schaltanlage vollkommen veraltet, wird bei Hehl Galvanotronic ein komplett neuer Schaltschrank hergestellt, der dann vor Ort aufgestellt und an die Anlage angeschlossen wird.

Aufgrund von jahrelangen Erfahrungen, den optimalen Vorbereitungen in der Hehl-Werkstatt und der ständigen technischen Abstimmung mit dem Kunden gelingt es in der Regel, je nach Auftragsumfang, die Modernisierung einer Anlagensteuerung innerhalb von drei bis fünf Arbeitstagen durchzuführen. Nach der Aufstellung werden zur Inbetriebnahme die fertige SPS-Software und der fertige Prozessleitrechner installiert, so dass nur noch die Software im Zusammenspiel mit der Hardware Punkt für Punkt getestet und in Betrieb genommen werden muss.

Kurze Inbetriebnahmezeiten sind insbesondere bei einer intensiven und detaillierten Vorbearbeitung zwischen Projektleiter und Kunde garantiert. Das bedeutet: Ziele abstimmen, Lastenhefte auswerten, Funktionsbeschreibungen erarbeiten, eine Simulationsversion der Software erstellen und etwa vier Wochen vor Inbetriebnahme beim Kunden für Testzwecke zur Verfügung stellen. So können noch vor der Inbetriebnahme Anpassungen an der Software durchgeführt und gegebenenfalls noch neue

Kundenwünsche implementiert werden.

Zufriedene Kunden sind die Bestätigung dafür, dass diese Arbeitsweise der richtige Weg in eine erfolgversprechende Zukunft ist – und zwar für beide Seiten.

Hehl Galvanotronic

Merscheider Straße 94, D-42699 Solingen