Verbrennungsmotoren werden zunehmend daraufhin optimiert, den Ausstoß an Kohlenstoffdioxid zu verringern und die Effizienz der Verbrennung zu erhöhen. Ein wichtiges Element zur Erreichung dieses Zieles kommt der Minderung der Reibung im Verbrennungsraum zu. Zu diesem Zweck kann die Reibung durch Einsatz einer DLC-Beschichtung mit sehr hoher Härte und geringem Reibwiderstand vermindert werden. Die Funktion einer solchen Beschichtung erfordert eine sehr gute Haftung auf dem Substrat, die durch die Oberflächenrauheit und die Struktur des Substrats beeinflusst wird. Im ersten Teil des Beitrags werden die Gegebenheiten im Verbrennungsbereich des Motors und die Voraussetzung zur Herstellung eines Schichtverbundes dargelegt.

Effect of the Quality of Substrate Surface Finish on the Friction and Wear of Coated Piston Gudgeon Pins

Internal combustion engines are being continuously optimised to minimise carbon dioxide emissions and increase fuel efficiencies. A key element in this is minimising internal friction associated with the reciprocating action. One means of achieving this is to employ DLC coatings with their very high hardness and low coefficient of friction. Such coatings require a high degree of adhesion to the substrate which is itself a function of substrate surface roughness and morphology. In the first part of this contribution, the operating conditions within an internal combustion engine are described and the requirements set out for coating-substrate combinations.

1 Einleitung und Motivation

In den letzten Jahrzehnten schritt die Entwicklung von DLC-Schichten aufgrund ihrer hohen Eigenschaftsvielfalt und dem daraus resultierenden breiten Anwendungsspektrum zügig voran. In der Automobilindustrie finden sich DLC-Schichten seit mehr als 15 Jahren in der Serienanwendung und sie nehmen aufgrund der steigenden Anforderungen hinsichtlich Reibungs- und Verschleißminimierung, Lebensdauer und Leistungsfähigkeit einen steigenden Stellenwert ein [1]. DLC-Schichten zeichnen sich besonders durch ihre hohe Härte und Verschleißbeständigkeit aus. Mit ihren zusätzlichen reibungsmindernden Eigenschaften sind sie prädestiniert für höchste tribologische Belastungen, wie sie beispielsweise in Verbrennungsmotoren auftreten.

Für die Anwendung von DLC-Beschichtungen gewinnt die Reibungsreduzierung immer mehr an Bedeutung, da im modernen Antriebsstrang nach wie vor noch etwa zehn Prozent der umgewandelten Energie durch die im Ventil- und Kurbeltrieb hervorgerufene Reibung verloren gehen. Durch den Einsatz von mit DLC beschichteten Motorkomponenten besteht ein hohes Potential, diese zu senken [1]. Besonders im Zuge der EU-Verordnung Nr. 443/2009, die den Automobilherstellern eine Senkung der Kohlenstoffdioxidemission bei neuen Personenkraftwagen bis zum Jahr 2015 auf 130 g/km und bis 2020 auf 95 g/km verordnet, wird zudem eine Reduktion des Kraftstoffverbrauchs forciert.

Der Einsatz von DLC-Beschichtungen hat sich als eine bewährte Oberflächenlösung zur Verbesserung des Reibungs- und Verschleißverhaltens von hochbelasteten Automobilkomponenten durchgesetzt und wird zunehmend als Konstruktionselement verstanden. Bei der Wahl des geeigneten Schichtsystems für die Beschichtung von Motorkomponenten ist in der Regel eine genaue Betrachtung des tribologischen Systems, bestehend aus Grundkörper, Gegenkörper sowie eventuell vorhandener Schmierstoffe, erforderlich. Mit geeigneter Prüfmethodik können diese Motorkomponenten unter anwendungsnahen Bedingungen auf ihr Reibungs- und Verschleißverhalten hin getestet werden. Das tribologische System sollte in diesem Hinblick optimal hinsichtlich Werkstoff- und Schmierstoffwahl ausgelegt und somit die Funktionsfähigkeit der Beschichtung untersucht werden [1, 2].

Für eine zeitnahe Qualitätsprüfung von Beschichtungen auf Motorkomponenten entwickelte die OC Oerlikon Balzers AG in Kooperation mit der Fachhochschule NTB Buchs im Jahr 2010 einen Kolbenbolzenprüfstand, der die Untersuchung und Simulation des Reibungs- und Verschleißverhaltens von beschichteten Kolbenbolzen in Abhängigkeit von Belastung, Geschwindigkeit und Schmierungszustand ermöglicht. Im Gegensatz zu aktuell auf dem Markt verfügbaren Prüfständen, die hauptsächlich flache Proben bei hohen Belastungen und niedrigen Geschwindigkeiten testen können, erlaubt dieser Prüfstand die Durchführung von Tests an zylindrischen Proben unter anwendungsnahen Bedingungen mit Pressungen von 200 MPa bis 300 MPa und Drehzahlen bis 3000 min-1. Der Prüfstand ist somit der ideale Kompromiss, um komplexe Feldversuche innerhalb kurzer Versuchszeiten bei gleichzeitig niedrigen Kosten vereinfacht simulieren zu können.

Erste Versuche mit dem Kolbenbolzenprüfstand, in denen das tribologische Verhalten von DLC-Schichten im Kontakt mit einem 100Cr6-Gegenkörper sowohl in Trockentests als auch unter Schmierstoffeinsatz untersucht wurde, zeigten völlig unterschiedliche Verschleißarten [3]. So wurden im ungeschmierten Zustand überwiegend tribochemische Reaktionen und Oberflächenzerrüttungen als Verschleißmechanismen beobachtet. Ferner wurde durch Versuche festgestellt, dass die Trockentests erheblich von der Luftfeuchtigkeit beeinflusst werden.

Bei den Tribotests unter Schmierstoffeinsatz konnte der für den Verschleiß wichtige Bereich der Grenz- beziehungsweise Mischreibung aufgrund einer nicht hinreichend beherrschten Schmierstoffzuführung nicht erreicht werden.

Im Rahmen der vorliegenden Arbeit wird das Reibungs- und Verschleißverhalten von beschichteten Kolbenbolzen mit unterschiedlichen Eigenschaften am erwähnten Kolbenbolzenprüfstand unter annähernd realen Bedingungen, das heißt unter Einsatz von einem Schmierstoff (Mangelschmierung), untersucht. Um diese realen Bedingungen im Bereich der Grenz- beziehungsweise Mischreibung ermöglichen zu können, sollen zunächst die Lastaufbringung und die Schmierstoffzuführung optimiert werden, damit eine reproduzierbare Versuchsdurchführung gewährleistet werden kann. Weiterhin soll der Prüfstand dahingehend weiterentwickelt werden, dass unter Ausschluss von sämtlichen äußeren Einflüsse zukünftig verschiedene Beschichtungen bei standardisierten Prüfparametern untereinander verglichen werden können und so eine Aussage über die Qualität der Beschichtungen möglich ist.

Für die durchgeführten tribologischen Untersuchungen wurden Kolbenbolzen mit unterschiedlichen Oberflächengüten und Substrathärten verwendet. Die Kolbenbolzen wurden zusätzlich mit der Balinit®-DLC-Star-Multilayerschicht in drei verschiedenen Härtevarianten beschichtet. Aus den gewonnenen Informationen können im optimalen Fall die günstigsten Eigenschaftskombinationen der beschichteten Kolbenbolzen hinsichtlich des Reibungs- und Verschleißverhaltens ermittelt werden. Weiterhin ermöglichen die Auswirkungen unterschiedlicher Nachbearbeitungsverfahren (Bürstprozesse) der beschichteten Kolbenbolzen, unterschiedliche Gegenkörper und Schmieröle eine Aussage über das tribologische Verhalten der Kontaktpartner.

2 Theoretische Grundlagen

Zum besseren Verständnis der Vorgehensweise werden einführend der Aufbau und die Funktion eines Verbrennungsmotors sowie die Wirkung seiner Komponenten kurz erläutert. Außerdem wird ein Einblick in die Grundlagen der Tribologie und ein Überblick über die wesentlichen Eigenschaften und Herstellungsverfahren von kohlenstoffbasierten Beschichtungen gegeben.

2.1 Verbrennungsmotor und Komponenten

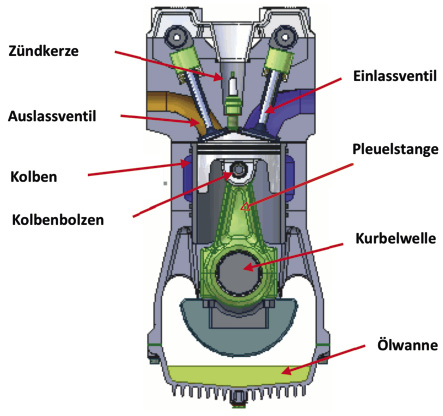

Bei einem Verbrennungsmotor wird durch das Verdichten, Zünden und Verbrennen eines Kraftstoff-Luft-Gemisches chemische Energie in Bewegungsenergie umgewandelt. In Abbildung 1 ist schematisch ein Vier-Takt-Ottomotor mit seinen einzelnen Komponenten dargestellt.

Abb. 1: Schematischer Aufbau eines Vier-Takt-Verbrennungsmotors [4]

Der Kurbeltrieb, durch den die chemische Energie in Bewegungsenergie umgewandelt wird, besteht aus Kolben, Kolbenbolzen, Pleuelstange und Kurbelwelle. Die Bewegung des Kolbens aufgrund des Verbrennungsvorgangs wird über die Pleuelstange auf die Kurbelwelle weitergeleitet und in eine rotatorische Bewegung umgesetzt [5–7].

Der Kolbenbolzen, um den es hier als das verschleißbelastete Element geht, ist das Verbindungsglied zwischen Kolben und Pleuelstange. Der Einsatz von Lagerbuchsen in den Bohrungen von Kolben und im Pleuelauge sorgt für verbesserte Laufeigenschaften und tribologische Bedingungen zwischen den einzelnen Komponenten. Die Lagerbuchsen werden meist aus Bronzelegierungen (z. B. CuSn8-Legierung) hergestellt, da diese außer einer hervorragenden Gleitfähigkeit auch eine hohe Verschleiß- und Warmfestigkeit besitzen. Zur Einsparung von Kosten, Gewicht und Bauraum werden die Lagerbuchsen häufig durch spezielle Beschichtungen ersetzt [8].

Kolbenbolzen werden nach aktuellem Stand aus hochwertigen Einsatz- oder Nitrierstählen hergestellt. Durch die Auswahl von solchen Stählen werden die hohen Anforderungen an den Kolbenbolzen im Betriebszustand erfüllt. Aufgrund der oszillierenden Bewegung des Kolbens und der Überlagerung von Gas- und Massenträgheitskräften wird der Kolbenbolzen hohen Belastungen wechselnder Richtungen ausgesetzt (Abb. 2).

Abb. 2: System Kolben-Kolbenbolzen-Pleuelstange [9]

Diese mechanischen Belastungen am Kolbenbolzen erfordern eine ausreichende Festigkeit und Zähigkeit, um die damit einhergehende Dauerfestigkeit sicherzustellen. Die mit dem Einsatzhärten beziehungsweise dem Nitrieren verbundene Kohlenstoff- beziehungsweise Stickstoffaufnahme der Oberflächenschicht hat eine Volumenvergrößerung und damit Druckeigenspannungen in der Schicht zur Folge, die nachweislich die Dauerfestigkeit erhöhen. Ferner wird durch das Einsatzhärten beziehungsweise das Nitrieren eine hohe Oberflächenhärte erreicht, welche die Verschleißfestigkeit des Kolbenbolzens zusätzlich erhöht. Um die im Betriebszustand auftretenden Massenkräfte und Überbeanspruchungen geringzuhalten, werden konstruktionsseitig ein geringes Gewicht bei gleichzeitig hoher Steifigkeit und Formgenauigkeit für eine optimale Anpassung an die Gleitpartner Kolben und Pleuelstange realisiert.

Als eine weit verbreitete Standardkonstruktion hat sich der rohrförmige beziehungsweise zylindrische Kolbenbolzen durchgesetzt, der die Forderungen nach einer wirtschaftlichen Herstellung und einfachen Geometrie optimal erfüllt (Abb. 3a). Die bereits erwähnten Massenkräfte bei oszillierender Bewegung des Systems können mit Hilfe einer konisch ausgeführten Kolbenbolzenbohrung (Abb. 3b) verringert werden.

Abb. 3: Kolbenbolzen mit zylindrischer Bohrung (a,links) und mit Innenkonen (b,rechts) [9]

Die Lagerung des Kolbenbolzens im Pleuel ist je nach Beanspruchungskollektiv unterschiedlich. Eine schwimmende Lagerung des Kolbenbolzens ist die Standardausführung für hochbelastete Ottomotoren mit Aluminiumkolben.

Die Schmierverhältnisse in einem entsprechenden System mit Kolben, Kolbenbolzen und Pleuel sind aufgrund der wechselnden mechanischen Beanspruchungen oft ungünstig. Zum Aufbau eines ausreichenden Schmierfilms muss das im Kurbelraum vorhandene Spritzöl daher mit konstruktiven Maßnahmen unterstützt werden, beispielsweise durch eine Druckölversorgung [1, 7, 9, 10].

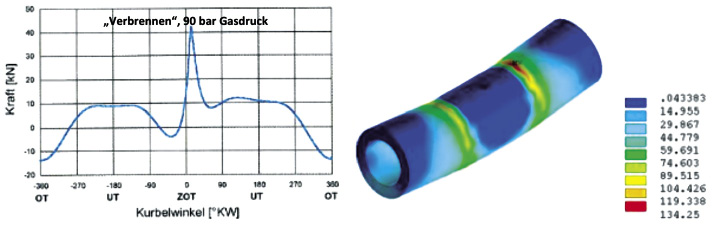

Mit der 3D-Finite-Elemente-Methode (FE-Methode) können solche mechanischen Belastungen des Kolbenbolzens simuliert werden. Abbildung 4a zeigt die bei der Zündung des verdichteten Kraftstoff-Luft-Gemisches auftretenden hohen Belastungen auf den Kolbenbolzen. Hier sind Gasdrücke von mehr als 90 bar möglich, was einer Kolbenkraft von 40 kN entspricht [1]. Gleichzeitig wird der Kolbenbolzen beim Kurbeltrieb um mehrere Mikrometer deformiert. Abbildung 4b zeigt die mittels Simulation ermittelten Deformationen des Kolbenbolzens.

Abb. 4: Kolbenbolzenbelastung bei Zündung (a) und Belastungsknick am kleinen Pleuel (b) [9, 11]

Aufgrund der unvermeidbaren Mischreibungszustände und der mechanischen Beanspruchungen im Betriebszustand muss der Kontakt Kolbenbolzen-Pleuelauge ausreichende Notlaufeigenschaften besitzen und verschleißfest sein. Hier wird eine Verbesserung der Gleiteigenschaften (Reibung, Verschleißwiderstand) durch eine zusätzliche DLC-Beschichtung ermöglicht. Derartige Beschichtungen verbessern die Verschleißeigenschaften, mindern die Reibung und ermöglichen höchste Flächenpressungen [1, 7, 9].

2.2 Tribologie

Unter dem Begriff Tribologie ist das Gesamtgebiet von Reibung und Verschleiß, einschließlich Schmierung und entsprechenden Grenzflächenwechselwirkungen sowohl zwischen Festkörpern als auch zwischen Festkörpern und Flüssigkeiten oder Gasen zu verstehen [12]. Die Tribologie hat eine wesentliche wirtschaftliche Bedeutung, denn sie bestimmt über die Standzeiten von Maschinen und Anlagen. Durch unerwünschte Folgen von tribologischen Vorgängen und den daraus resultierenden Verlusten der Funktionsfähigkeit der Bauteile entstehen in Deutschland jährliche Verluste in Höhe von circa fünf Prozent des Bruttosozialprodukts, was in etwa 35 Milliarden Euro pro Jahr entspricht [13, 14].

Das tribologische System setzt sich in der Regel aus den vier Elementen Grundkörper, Gegenkörper, Zwischenstoff (z. B. Schmierstoff) und Umgebungsmedium (z. B. Atmosphäre oder Vakuum) zusammen. Abbildung 5 zeigt schematisch ein gesamtes Tribosystem, das durch das Zusammenwirken von Eingangsgrößen und eventuellen Störgrößen die Funktion der Systemelemente in nutzbare Ausgangsgrößen umsetzt.

Abb. 5: Schematische Darstellung eines tribologischen Systems gemäß DIN 50320 [12]

Aufgrund von Reibungs- und Verschleißmechanismen treten bei den meisten Systemen Verlustgrößen in Form von Energie- und Materialverlust beziehungsweise Oberflächenveränderungen von Grund- oder Gegenkörper auf. Hierbei spielen die Relativbewegungen der beiden Kontaktpartner sowie der mögliche Einsatz von Schmierstoffen eine wichtige Rolle. Ferner haben die von außen wirkenden Einflussfaktoren, wie Temperatur, Bewegungsform und Oberflächenstruktur (Härte, Gefüge und Rauheit) der Kontaktpartner einen entscheidenden Einfluss auf die Reibungs- und Verschleißkenngrößen. Tribologische Eigenschaften sind also Systemeigenschaften, zu deren Beschreibung die systembezogenen Kenngrößen erforderlich sind [16, 17].

Für die Untersuchung von tribologischen Beanspruchungen ist es sinnvoll, die vorhandenen Umstände der Kontaktzone (geometrische, thermische und kinematischen Verhältnisse) zwischen den Kontaktpartnern zu berücksichtigen. Bei den Werkstoffeigenschaften der Kontaktpartner wird zwischen dem Grundmaterial und dem oberflächennahen Bereich unterschieden. Die Eigenschaften des oberflächennahen Bereichs, wie Oberflächenrauheit, Gefüge, Härte und die chemische Zusammensetzung sind für die Kontaktverhältnisse in einem tribologischen System von entscheidender Bedeutung. Den möglichen Aufbau einer technischen Oberfläche für Metalle in ungeschmiertem und geschmiertem Zustand zeigt Abbildung 6 [18].

Abb. 6: Schematischer Aufbau einer Grenzschicht bei ungeschmierter (links) und geschmierter (rechts) Oberfläche nach Möller/Boor [18]

Dabei schließt sich an das ungestörte Grundgefüge ein von der Endbearbeitung oder Umformung stammendes verfestigtes und feinkörnigeres Gefüge an. Über diesem, auch innere Grenzschicht genannten, Schichtenaufbau liegen weiter eine Reaktionsschicht und eine Adsorptionsschicht, die zur äußeren Grenzschicht zusammengefasst werden. Bei geschmiertem Zustand können, je nach Schmierstoffart, allgemein weitere Reaktions- und Adsorptionsschichten entstehen (Abb. 6, rechts).

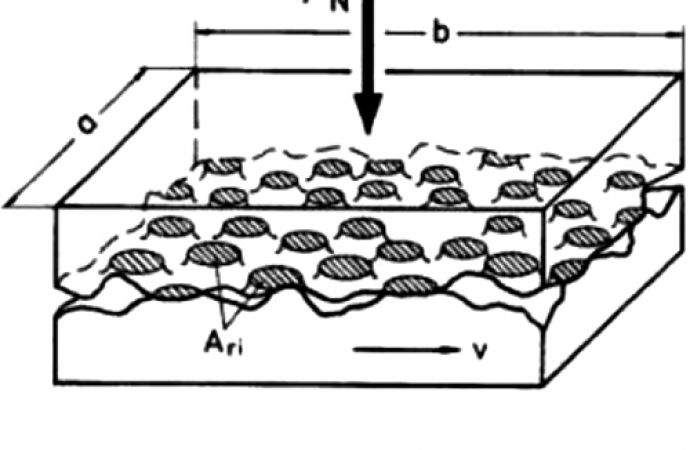

Das Reibungs- und Verschleißverhalten der Reibpartner wird von der Oberflächenstruktur entscheidend beeinflusst. Da sich infolge der Rauheitsgebirge eine gegenüber der nominellen Kontaktfläche erheblich kleinere reale Kontaktfläche einstellt, findet der Kontakt zweier Oberflächen nur lokal an vereinzelten Mikrokontaktstellen statt (Abb. 7). Die reale Kontaktfläche ist bei allen tribologischen Systemen von zentraler Bedeutung, da in ihr primär die Reibungs- und Verschleißmechanismen zur Wirkung kommen.

Abb. 7: Nominelle Kontaktfläche (Gesamtfläche aus a x b) und reale Kontaktfläche (Summe der punktuellen Flächenbereiche Ari) zweier Oberflächen [15]

Abhängig von den Rauheitsverteilungen und der Annäherung der Oberflächen der Reibpartner ist die reale Kontaktfläche Ari häufig kleiner als die nominelle Kontaktfläche An: Ari ≈ 10-1 – 10-4 * An. Daher sind auch die realen Flächenpressungen in den Rauheitskontakten wesentlich höher als die nominelle Pressung. Die Mikrogeometrie der Oberfläche bestimmt bei wirkender Kraft (FN) die lokalen Spannungsfelder, die zur Energieumsetzung und letztlich zur Zerstörung der Oberflächen beitragen [16, 18, 19].

2.3 Reibung

Unter dem Begriff Reibung ist die Wechselwirkung zwischen sich berührenden Stoffbereichen von Körpern, die einer Relativbewegung entgegenwirkt, zu verstehen. Durch den mechanischen Widerstand, also das Entgegenwirken einer Relativbewegung der in Kontakt stehenden Reibpartner, ergibt sich ein Energieverlust, der meist zur Entstehung von Reibungswärme in den Kontaktpartnern führt [12, 18].

Im Allgemeinen wird zwischen äußerer und innerer Reibung unterschieden. Bei der äußeren Reibung berühren sich Stoffbereiche der in Kontakt stehenden Körper. Bei der inneren Reibung sind die sich berührenden Stoffbereiche ein und demselben Körper zugehörig. Je nach Art der Relativbewegung werden drei hauptsächliche Reibungsarten unterschieden: Gleit-, Roll- und Bohrreibung sowie Mischformen (Wälz-,

Gleit-Bohr-, Roll-Bohrreibung) [18, 20]. Prinzipiell kann Reibung auf vier Reibmechanismen zurückgeführt werden (Abb. 8) [15]:

- Adhäsion und Scheren (atomare und molekulare Wechselwirkungen in der realen Kontaktfläche)

- Plastische Deformation (geometrischer Verzahnungseffekt von Rauheitsspitzen)

- Furchung (Eindringen und Abtrag des weicheren Gegenkörpers durch einen härteren Körper)

- Elastische Hysterese und Dämpfung (elastische Deformation aufgrund innerer Reibung).

Abb. 8: Reibungsmechanismen (schematisch) [17]

Beim Reibungsvorgang finden Wechselwirkungen zwischen den oberflächennahen Bereichen der Kontaktpartner statt. Diese treten zum einen als atomare/molekulare und zum anderen als mechanische Wechselwirkungen auf. Mit Adhäsion wird der atomar/molekular bedingte Reibungsmechanismus bezeichnet. Hier werden aufgebaute atomare oder molekulare Bindungen bei Relativbewegung wieder getrennt, wodurch ein Energieverlust entsteht. Die plastische Deformation, die Furchung und die elastische Hysterese werden den mechanischen Wechselwirkungen zugeordnet. Bei der Deformation und der Furchung ist die Reibungswirkung vor allem auf das Verdrängen von Überschneidungen der Rauheitsspitzen zurückzuführen. Die elastische Hysterese beruht auf der inneren Reibung und hat eine dämpfende Wirkung. Welcher Reibungsmechanismus hauptsächlich wirkt hängt vom Reibungszustand ab, aber häufig treten mehrere gleichzeitig auf [18, 21].

Als wichtige Kenngröße für tribologische Vorgänge gilt die Reibungszahl μ (auch Reibungskoeffizient genannt) als dimensionsloser Proportionalitätsfaktor. Er ist ein Maß dafür, wie groß die Reibkräfte in einem tribologischen System sind. Die Reibungszahl μ kann durch verschiedene Einflussfaktoren, wie Temperatur, Flächenpressung, Geschwindigkeit oder auch vom Schmierungszustand, stark beeinflusst werden. Durch den Einsatz eines Schmiermediums treten unterschiedliche Reibungszustände (Tab. 1) auf.

Tab. 1: Reibungszustände eines tribologischen Systems [17, 22]

|

Reibungszustand |

Reibungszahl μ |

Eigenschaften |

|

Festkörperreibung |

0,1– > 1 |

Direkter Kontakt zwischen den Oberflächen der Kontaktpartner, da sich kein Schmierstoff zwischen Grund- und Gegenkörper befindet, der diese voneinander trennt |

|

Grenzflächenreibung |

0,1–0,2 |

Sonderfall der Festkörperreibung; wenn Kontaktpartner nur durch Schutzschichten voneinander getrennt sind (durch Oxidation der Kontaktpartner oder durch Adsorption von Schmierstoffmolekülen); Reibung und Verschleiß sind maßgeblich von Eigenschaften der Grenzschichten abhängig |

|

Mischreibung |

0,01–0,1 |

Reibungsform, bei der Festkörper- und Flüssigkeitsreibung gleichzeitig auftreten; vorhandener Schmierfilm zwischen Kontaktpartner reicht nicht aus, um diese vollständig voneinander zu trennen; Kontaktpartner berühren sich aufgrund von Rauheitsspitzen der Oberflächen; tritt bei hohen Belastungen und gleichzeitig abnehmender Geschwindigkeit auf |

|

Flüssigkeitsreibung |

0,001–0,01 |

Beide Kontaktpartner vollständig durch Schmierfilm getrennt; Reibung und Verschleiß zwischen Kontaktpartner wesentlich reduziert – wird nur von Eigenschaften des Schmierstoffs bestimmt

|

Die Wirkzusammenhänge zwischen Reibung, Schmierung und Verschleiß werden in einer so genannten Stribeck-Kurve dargestellt (Abb. 9). Diese veranschaulicht den Verlauf der Reibungszahl μ in Abhängigkeit der Relativgeschwindigkeit bei geschmierten tribologischen Systemen. Dabei werden je nach Einfluss von Flächenpressung und Relativgeschwindigkeit der Kontaktpartner und der dynamischen Viskosität des Zwischenstoffs die verschiedenen Reibungszustände durchlaufen. Abbildung 9a veranschaulicht den allgemeinen Verlauf der Stribeck-Kurve. Zur besseren Beschreibung des Verhältnisses aus Schmierfilmdicke und Rauheit der beiden Kontaktpartner, das heißt bei gleichzeitigem Auftreten von Festkörper- und Flüssigkeitsreibung (Mischreibungszustand), wird die spezifische Schmierfilmdicke λ herangezogen.

Abb. 9: Stribeck-Kurve in Abhängigkeit von der Gleitgeschwindigkeit und der Schmierfilmdicke (a, links) sowie in Abhängigkeit des Schmierfilmdicke-Rauheits-Verhältnisses λ (b) [23]

Diese bezieht die minimale Schmierfilmdicke hmin auf einen Mittelwert der quadratischen Mittenrauwerte Rq1 und Rq2 der in Kontakt stehenden Reibpartner [23]. Abbildung 9b verdeutlicht die vorliegenden Reibungszustände in Abhängigkeit von der spezifischen Schmierfilmdicke. Bei geringen Werten von λ < 0,2 liegt Festkörper- beziehungsweise Grenzreibung vor. Der unzureichende Schmierfilm ist noch nicht tragfähig, so dass die Oberflächen über ihre Rauheitsgebirge in direktem Kontakt stehen. Ab einem λ-Wert von 0,2 bis 3 liegt Mischreibung vor. Hier sind die Rauheitstäler komplett mit dem Schmierstoff gefüllt und können einen Teil der Belastung aufnehmen, während der restliche Anteil von Festkörperkontakten (Rauheitsspitzen) getragen wird. Mit zunehmendem Wert von λ verringert sich der Anteil von Festkörperkontakten und ab einem λ-Wert von 3 liegt reine Flüssigkeitsreibung vor.

Insgesamt kann durch die Variation der Parameter (Geschwindigkeit, Belastung, Viskosität) der Verlauf der Reibungszahl μ entlang der Kurve mehr in Richtung Festkörperreibung (μ hoch) oder mehr in Richtung Flüssigkeitsreibung (μ gering) eingestellt werden [12, 15, 17, 23].

2.4 Verschleiß

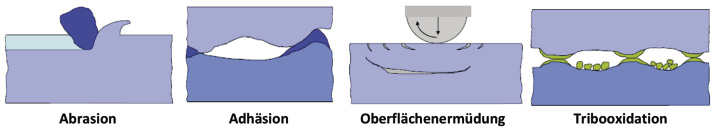

Unter dem Begriff Verschleiß ist der fortschreitende Materialverlust aus der Oberfläche eines festen Körpers, hervorgerufen durch mechanische Beanspruchungen, zu verstehen. Die dabei auftretenden unterschiedlichen Verschleißmechanismen sind, analog zu den Reibungsmechanismen, chemische und physikalische Wechselwirkungen der in Kontakt stehenden Körper. Die Hauptverschleißmechanismen (Abb. 10) sind Abrasion (Mikrofurchen, -spanen, -brechen, -ermüden), Adhäsion (Mikroverschweißungen), Oberflächenermüdung (Oberflächenzerrüttung) und Tribooxidation (Reaktionsschichtenbildung).

Abb. 10: Schematische Darstellung der vier Verschleißmechanismen [19]

Abrasion tritt in tribologisch beanspruchten Systemen auf, wenn ein beträchtlich härterer und rauerer Körper über seine Rauheitsspitzen in die Oberfläche eines weicheren Körpers eindringt. Alternativ dazu können auch harte Partikel, die im Zwischenstoff vorhanden sind, durch die bereits erwähnten Materialabtrennungsprozesse abrasiven Verschleiß verursachen. Beispiele aus der Praxis sind Autoreifen beim Bremsen oder Baggerschaufeln im Gesteinsabbau.

Adhäsion beruht auf stoffliche Wechselwirkungen auf atomarer und molekularer Ebene und tritt häufig bei hohen lokalen Pressungen an einzelnen Rauheitsspitzen unter Mischreibungsbedingungen oder unter Schmierstoffabwesenheit auf. Infolge tribologischer Beanspruchungen werden schützende Deckschichten durchbrochen und führen zur Bildung von lokalen atomaren Bindungen (Grenzflächenbindungen). Besitzen diese Grenzflächenbindungen eine höhere Festigkeit als das ursprüngliche Material kann es durch eine Relativbewegung der Kontaktpartner zu einem Trennen oder Verschieben der kontaktierenden Materialbereiche im angrenzenden Volumen eines Partners kommen. Beispiele aus der Praxis sind bei metallischen Kontaktpartnern lokales Fressen einer Stahl/Stahl-Gleitpaarung (Zylinder-Kolben).

Die Oberflächenermüdung (Oberflächenzerrüttung) tritt in den kontaktierenden Oberflächenbereichen eines tribologischen Systems auf, das einer Wechselbeanspruchung (Wechsel von mehrachsigen Zug- und Druckspannungen in und unterhalb der Grenzflächenbereiche der Kontaktpartner) unterworfen ist. Durch die Beanspruchung entsteht eine Werkstoffermüdung mit der Bildung von Submikro- und Mikrorissen, welche sich in der beanspruchten Kontaktzone ausbreiten und schließlich zum endgültigen Ausbruch von Verschleißpartikeln führen. Der Verschleißmechanismus Oberflächenzerrüttung tritt häufig bei Zahnflanken in Zahnradpaarungen oder in Wälzlagern auf.

Die tribochemischen Reaktionen (Tribooxidation) sind stoffliche Reaktionen zwischen den Hauptelementen eines Tribosystems. Dabei finden aufgrund von reibbedingten Temperaturerhöhungen und entstandenen Gitterfehlern in den Oberflächenbereichen der Kontaktpartner chemische Reaktionen statt, die eine nachhaltige Veränderung der Festigkeitseigenschaften zur Folge haben. Häufige tribochemische Reaktionsprodukte bei metallischen Kontaktpartnern sind Oxide, die meist spröde sind. Mechanische Spannungen können nur begrenzt durch plastische Deformation abgebaut werden. Bei Erreichen einer kritischen Schichtdicke neigen Oxide zum spröden Ausbrechen und damit zum Entstehen von abrasiven Verschleißpartikeln.

Während die Verschleißmechanismen Abrasion und Oberflächenzerrüttung vorwiegend durch physikalische Wechselwirkungen zu Rissvorgängen und Materialabtrennungen bei den Kontaktpartnern führen, sind die Adhäsion und die tribochemischen Reaktionen vor allem auf stoffverändernde, chemische Reaktionen im Kontaktbereich der Partner, unter Mitwirkung des Umgebungsmediums, zurückzuführen [1, 12, 15, 17–19].

Für die Bewertung und Optimierung von Reibungs- und Verschleißvorgängen in tribologischen Kontakten ist eine aussagekräftige Mess- und Prüftechnik ein wesentliches Hilfsmittel.

2.5 Oberflächenrauheit

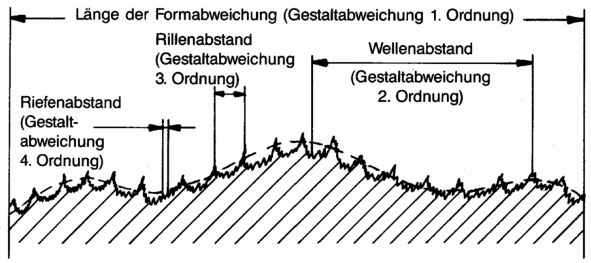

Die Oberfläche eines Werkstoffs stellt die Grenze zwischen dem Werkstoff und seiner Umgebung dar und hat im technischen Einsatz eine bestimmte Aufgabe zu erfüllen. Dabei können je nach materialabtrennendem (z. B. Drehen, Schleifen, Ätzen) oder materialauftragendem (z. B. Beschichten, Lackieren, Galvanisieren) Fertigungsverfahren unterschiedliche Oberflächenrauheiten erzielt werden. Die Oberflächenrauheit ist ein Begriff aus der Oberflächenphysik und nach Definition die mikrogeometrische Gestaltabweichung von der idealen makroskopischen Geometrie von Bauteilen. Die Gestaltabweichungen werden in sechs unterschiedliche Ordnungen unterteilt, wobei die Formabweichung (1. Ordnung), die Welligkeit (2. Ordnung) und die Rauheit (3. und 4. Ordnung) die wichtigsten darstellen. Die Gestaltabweichung 5. und 6. Ordnung, die in Abbildung 11 nicht dargestellt sind, beziehen sich auf die Gefügestruktur und den Gitteraufbau und sind für Anwendungen im klassischen Maschinenbau nicht relevant. Abbildung 11 veranschaulicht diese Ordnungen exemplarisch.

Abb. 11: Darstellung der Gestaltabweichung 1. bis 4. Ordnung [61]

Für eine getrennte Charakterisierung dieser Gestaltabweichungen wurden Oberflächenkennwerte definiert und genormt. Für die vorliegenden Untersuchungen wurden wichtige Rauheitskennwerte aus dem gefilterten Rauheitsprofil ermittelt [24–26]. Die Grundlagen für die Bestimmung der verschiedenen Rauheitskenngrößen sind unter anderem in den Normschriften näher erläutert.

2.5.1 Rauheitskenngrößen

Der arithmetische Mittenrauwert Ra zählt zu den ältesten Rauheitskenngrößen, unterscheidet jedoch nicht zwischen Spitzen und Tälern oder verschiedenen Profilformen. Weitere Größen sind der quadratische Mittenrauwert Rq (quadratische Mittelwert der Profilabweichung), die gemittelte Rautiefe Rz (Mittelwert aus den Einzelrautiefen von der größten Profilspitze bis zur tiefsten Profilriefe) sowie die maximale Einzelrautiefe Rmax als größte Einzelrautiefe Rz bezogen auf die gesamte Messstrecke. Dieser Kennwert ist aber seit kurzem nicht mehr Teil einer DIN ISO EN- Norm.

Die Rauheitskenngrößen Ra, Rq, Rz und Rmax eignen sich nur bedingt für die Vorhersage des Verschleißverhaltens einer kontaktierenden Oberfläche. Sie geben lediglich Aufschluss über gemittelte beziehungsweise maximale Abweichungen des Rauheitsprofils wider. Aktuelle Forschungs-

ergebnisse [28] deuten darauf hin, dass für eine genauere Beschreibung der Oberflächenstrukturen und ihr Zusammenwirken auf das Verschleißverhalten zusätzliche Parameter wie Rpkx und Rvkx mit einbezogen werden müssen (Abb. 12).

Abb. 12: Schematisches Oberflächenprofil mit charakteristischen Merkmalen bezüglich des Verschleißverhaltens [28]

Der Rpkx-Wert (entspricht Rpk* in Abb. 13) beschreibt dabei die maximalen Spitzenhöhen des Rauheitsprofils innerhalb der Rauheitsbezugsstrecke und ist somit für die abrasiven Eigenschaften und das Verschleißpotential des Gegenkörpers verantwortlich. Der Rvkx-Wert (entspricht Rvk* in Abb. 13) beschreibt die maximale Riefentiefe innerhalb des ermittelten Rauheitsprofils und gibt Aufschluss über so genannte Öldepots (Schmierfilmreservoir), die während einer tribologischen Beanspruchung langfristig eine schmierende und kühlende Wirkung übernehmen. In der Automobilindustrie wird darauf hingearbeitet, möglichst geringe Spitzenhöhen und tiefe Riefentiefen zu erhalten, da so einerseits die Einlaufzeit der Motoren als auch die abrasive Wirkung reduziert werden und andererseits ausreichende Schmierfilmreservoire eine langfristige Schmierung gewährleisten. Diese aktuell nicht genormten Kenngrößen können mit den allermeisten modernen Messmethoden erfasst und über die Abbott-Firestone-Kurve hergeleitet werden (Abb. 13).

Abb. 13: Definition der Abbott-Firestone-Kurve und ihrer Kenngrößen nach DIN EN ISO 13565-2 [26]

Die Abbott-Firestone-Kurve ist die graphische Auftragung des Materialanteils über die Höhe des Profils. Der Materialanteil (Mr1 und Mr2) gibt an, welchen Anteil in Prozent die summierte, im Material verlaufende Strecke relativ zur Gesamtmessstrecke einnimmt. Für die Bildung der Abbott-Firestone-Kurve wird das Rauheitsprofil in einer entsprechenden Höhe geschnitten und die materialschneidenden Strecken werden aufaddiert und ins Verhältnis zur Gesamtmessstrecke gesetzt. Zur Bestimmung der einzelnen Kenngrößen wird ein zentraler Bereich (Kernbereich) des Profils mit Hilfe einer Ausgleichsgeraden berechnet. Diese Ausgleichsgerade ergibt sich als Sekante über den mittleren Teil der Materialanteilkurve mit geringstem Anstieg.

Weist die Abbott-Firestone-Kurve einen S-förmigen Verlauf mit nur einem Wendepunkt auf, welcher häufig bei geschliffenen Oberflächen der Fall ist, können damit die interessierenden Rauheitskennwerte ermittelt werden. Die Ausgleichsgerade schneidet im Schaubild die Abszissen bei Mr von 0 % und 100 % (Abb. 13, rechts). Von diesen Schnittpunkten ausgehend werden zwei Linien parallel zur x-Achse gezogen. Der Abstand zwischen diesen beiden Schnittlinien ergibt die Kernrautiefe Rk und die Schnittpunkte mit der Abbott-Firestone-Kurve die Materialanteile Mr1 und Mr2. Unter der Kernrautiefe Rk ist die Tiefe des Rauheitskernprofils unter Ausschluss der herausragenden Spitzen und tiefer Riefen zu verstehen. Der Materialanteil Mr1 ist bestimmt durch die Schnittlinie, welche die herausragenden Spitzen von dem Rauheitskernprofil abtrennt. Der Materialanteil Mr2 ist analog zu Mr1 bestimmt, wobei hier die Schnittlinie die tiefen Riefen vom Rauheitskernprofil abtrennt.

Zu den bereits beschriebenen Rpkx- und Rvkx-Werten sind die zugehörigen Rpk- und Rvk- Kenngrößen zu nennen (Abb. 13). Die reduzierte Spitzenhöhe Rpk entspricht dabei der mittleren Höhe der herausragenden Spitzen aus dem Rauheitskernprofil. Die reduzierte Riefentiefe Rvk entspricht analog der mittleren Tiefe der Profiltäler unterhalb des Rauheitskernprofils [24, 28–30].

2.6 Schmierstoffe

Schmierstoffe werden in einem tribologisch beanspruchten System als reibungs- und verschleißmindernder Zwischenstoff eingesetzt. Dabei kommen sie je nach Aggregatzustand als Schmieröle, Schmierfette oder Festschmierstoffe zum Einsatz. Die Hauptaufgabe eines Schmierstoffs ist die Bildung eines die Kontaktpartner trennenden Schmierfilms. Weiterhin kann ein Schmierstoff die Wärmeabfuhr aus der Kontaktzone des Tribosystems (Kühlung) verbessern, den Verlust an mechanischer Energie senken, den Korrosionsschutz gewährleisten und reibungsbedingte Schwingungen dämpfen. Tabelle 2 enthält eine Übersicht der wichtigsten Schmierstoffe in tribologischen Systemen.

Tab. 2: Übersicht der wichtigsten Schmierstoffe [15, 20]

|

Schmieröle |

Schmierfette |

Festschmierstoffe |

|

Mineralöle |

Natrium-, Lithium-, Calciumfett |

Molybdändisulfid

|

Die in der vorliegenden Arbeit verwendeten Mineralöle werden hauptsächlich aus Erdöl gewonnen und bestehen aus paraffinischen, naphthenischen und aromatischen Kohlenwasserstoffen. Mineralöle übernehmen als Schmierstoff in einem tribologischen System die Scherung und übertragen damit die Reibungskräfte in der Kontaktzone. Für die Erzielung eines ausreichenden Schmierungszustandes ist die Viskosität (das Maß für die innere Reibung) des Schmieröls von entscheidender Bedeutung. Die Viskosität ist keine Stoffkonstante, sondern hängt im Allgemeinen von der Temperatur, dem Druck, der Zeit und dem Schergefälle ab.

Die Viskosität von Schmierölen nimmt mit steigender Temperatur ab. Zur Kennzeichnung der temperaturabhängigen Viskosität von Industrieschmierölen kann der Viskositätsindex VI nach der DIN ISO 2909 benutzt werden. Dieser beschreibt den Viskositätsabfall mit der Temperatur mit Werten von 0 für eine starke und 100 für eine geringe Viskositäts-Temperaturabhängigkeit. Die meisten Schmieröle liegen im VI-Bereich von 80 bis 100, während die so genannten Mehrbereichsöle einen VI-Bereich von 130 bis 220 aufweisen.

Neben der Temperaturabhängigkeit der Viskosität ist für die Ausbildung einer ausreichenden Schmierfilmdicke in einem tribologischen Kontakt die Druckabhängigkeit der Viskosität von Bedeutung. Liegen in einem Kontakt die Flächenpressungen beziehungsweise Drücke über 100 MPa ist diese Druckabhängigkeit nicht mehr vernachlässigbar, da die Viskosität in diesen Bereichen mit zunehmendem Druck ansteigt.

Die Forschungsvereinigung Antriebstechnik (FVA) hat zu Forschungszwecken vier so genannte Referenzöle in den Viskositätsklassen ISO VG 15, 32, 100 und 460 definiert, da aufgrund stetiger Verbesserungen der Schmieröle keine gleichbleibende Qualität gewährleistet werden kann [15, 20, 31].

3 Verschleißschutzschichten

Ein entscheidendes Kriterium für die Leistungsfähigkeit und Lebensdauer von Bauteilkomponenten sowie Werkzeugen ist ihr Reibungs- und Verschleißverhalten, das wesentlich durch die Eigenschaften der Oberflächen bestimmt wird. Vor allem PVD- und CVD-Schichten nehmen in den letzten Jahren einen immer höher werdenden Stellenwert bei der Beschichtung von Verschleißschutzschichten ein, da sie jederzeit in gleicher Qualität reproduzierbar hergestellt werden können.

Die wichtigsten Hartstoffschichten, die sich mit diesen Beschichtungsverfahren herstellen lassen, werden in drei Gruppen eingeteilt. Zur ersten Gruppe gehören die Schichten, die sich aus Metallen und Stickstoff zu Metallnitriden verbinden (z. B. TiN, TiAlN, CrN). Eine weitere Gruppe sind die karbidbildenden Schichten, die aus Metallen und Kohlenstoff entstehen (z. B. TiC, WC, NbC). Mischformen aus diesen beiden Gruppen, wie beispielsweise TiCN, haben sich heute ebenfalls am Markt etabliert. Die Hartstoffschichten dieser zwei Gruppen sind durch hohe Härten gekennzeichnet (1000 HV bis 5000 HV), weisen aber ungünstige Reibungs- und Adhäsionseigenschaften auf (Trockenreibwert gegen Stahl > 0,5), weshalb DLC-Schichten (engl.: Diamond-Like Carbon = diamantähnlicher Kohlenstoff) für die Herstellung von Verschleißschutzschichten zunehmend an Bedeutung gewinnen. Diese bilden die dritte Gruppe der Hartstoffschichten und können als metallfreie (a-C:H, a-C, a-C:H:X) und metallhaltige (a-C:H:Me) Kohlenstoffschichten zusammengefasst werden.

Durch die bereits erwähnten Beschichtungsverfahren und die Möglichkeit der gezielten Beeinflussung der Parameter lassen sich Schichten mit einer hohen Eigenschaftsvielfalt herstellen. Diese kohlenstoffbasierten Schichten besitzen eine hohe Härte (bis 8000 HV), hohe Verschleißbeständigkeit, geringe Reibungszahl μ (Trockenreibwert gegen Stahl von 0,1) und chemische Inertheit. Zudem haben sie aufgrund ihres kovalenten Bindungscharakters eine geringe Adhäsionsneigung gegenüber Metallen. Wegen des breiten Eigenschaftsspektrums haben die DLC-Schichten bis heute bereits viele Anwendungsfelder am Markt erschlossen. So werden vor allem amorphe wasserstoffhaltige Kohlenstoffschichten für stark beanspruchte tribologische Systeme in der Automobilindustrie (z. B. Kolbenbolzen, Ventilsitze, Zahnräder) und in Alltagsprodukten wie Rasierklingen oder magnetische Speicher eingesetzt. In biomedizinischen Anwendungen werden sie aufgrund ihrer Biokompatibilität und Korrosionsbeständigkeit für künstliche Knie- und Hüftprothesen eingesetzt [33–35].

3.1 Struktur und Eigenschaften von DLC-Schichten

Der Kohlenstoff in den aus Kohlenstoff und/oder Wasserstoff und bei Dotierung aus einem Metall/Nichtmetall (Me/X) bestehenden DLC-Schichten kann verschiedene Bindungszustände annehmen, welche ihre Ursache in unterschiedlichen Hybridisierungszuständen der Elektronenorbitale haben. Ein Kohlenstoffatom besitzt insgesamt sechs Elektronen, von denen sich zwei auf der inneren 1s-Schale befinden, zwei weitere Elektronen auf dem 2s-Niveau der zweiten Schale und die übrigen zwei Elektronen auf den 2px- und 2py-Niveaus. Dieser Grundzustand 1s22s2sp2 kann durch Anregung, welche mit einer Umverteilung der Elektronen verbunden ist, in den Elektronenzustand 1s22s12p3 übergehen. Somit kann der Kohlenstoff in verschiedenen Hybridisierungszuständen auftreten:

Beim Diamant hybridisieren die drei 2p-Orbitale mit dem 2s-Orbital zu vier energetisch gleichwertigen sp3-Orbitalen, welche sich aufgrund der gleichen Abstoßungskräfte tetraederförmig im Raum anordnen (Abb. 14). Durch Überlappung der Orbitale mit denen der angrenzenden C-Atome bilden sich starke kovalente Bindungen aus. Aus diesen hohen Bindungskräften und den geringen Atomabständen von nur 0,154 nm resultieren die hohe Härte, der hohe Schmelzpunkt, die Transparenz und das elektrische Isolationsvermögen [36–38].

Abb. 14: sp3-Hybridorbital (a, links) und Kristallstruktur des Diamants (b, rechts) [38, 39]

Beim Graphit hingegen hybridisieren nur zwei der drei 2p-Orbitale mit dem 2s-Orbital zu drei gleichwertigen sp2-Orbitalen, weshalb nur drei stark kovalente Bindungen entstehen. Diese ordnen sich trigonal in mehreren Ebenen an, wodurch sich eine Schichtstruktur bildet (Abb. 15). Während die einzelnen Ebenen in sich durch die stark kovalenten Bindungen sehr stabil sind, wirken zwischen den Ebenen bei Atomabständen von 0,333 nm nur sehr schwache van-der-Waals-Kräfte, weshalb diese leicht aufeinander abgleiten können. Dies erklärt die geringe Härte und die gute Schmierwirkung von Graphit. Des Weiteren weist Graphit gute mechanische Eigenschaften sowie thermische und elektrische Leitfähigkeit nur entlang der Kristallebenen auf, während dies zwischen den Ebenen nicht der Fall ist [36–38, 40].

Abb. 15: sp2-Hybridorbital (a, links) und Kristallstruktur des Graphits (b, rechts) [39, 41]

Aus diesen unterschiedlichen Bindungszuständen resultieren die unterschiedlichen Eigenschaften von sp3-gebundenem Diamant und sp2-gebundenem Graphit.

Mit der Kombinierung dieser Kristallmodifikationen des Kohlenstoffs lassen sich mit den bereits erwähnten Schichtabscheideverfahren so genannte amorphe Kohlenstoffschichten herstellen. Diese liegen je nach Wahl der Beschichtungsparameter als hochvernetzte dreidimensionale Netzwerke mit lokalen Anteilen an diamant- und graphitähnlichen Strukturen vor. Amorphe Kohlenstoffschichten weisen keine Fernordnung auf und zeichnen sich infolge der großen Fehlordnung in der Regel durch erhöhte Porosität aus (Abb. 16).

Abb. 16: (links) stark vernetzte Kohlenstoffschicht mit gebundenem Wasserstoff (15–25 At-%, harte Schicht) und (rechts) gering vernetzte Kohlenstoffschicht mit gebundenem Wasserstoff (30–50 At-%, weiche Schicht) [40]

Kohlenstoffschichten sind eine Mischform aus sp2- und sp3-gebundenen Kohlenstoffatomen, wobei nach dem Modell von Robertson sp2-Cluster in eine sp3-Matrix eingebunden sind [42]. Je höher der sp3-Anteil bei reinen Kohlenstoffschichten ist, desto größer ist die Härte. Mit zunehmendem Wasserstoffgehalt nimmt die Härte aufgrund des abnehmenden Vernetzungsgrads des Kohlenstoffnetzwerks wieder ab. Die Wasserstoffatome können nur Einfachbindungen zum Kohlenstoff eingehen und erhöhen dabei den sp3-Anteil. Trotz dieser Erhöhung nimmt die Härte aufgrund der niedrigeren Bindungsenergien und der mit abnehmender Dichte verbundenen reduzierten Eigenspannungen ab [37, 39, 40, 43].

Kohlenstoffschichten sind eine Mischform aus sp2- und sp3-gebundenen Kohlenstoffatomen, wobei nach dem Modell von Robertson sp2-Cluster in eine sp3-Matrix eingebunden sind [42]. Je höher der sp3-Anteil bei reinen Kohlenstoffschichten ist, desto größer ist die Härte. Mit zunehmendem Wasserstoffgehalt nimmt die Härte aufgrund des abnehmenden Vernetzungsgrads des Kohlenstoffnetzwerks wieder ab. Die Wasserstoffatome können nur Einfachbindungen zum Kohlenstoff eingehen und erhöhen dabei den sp3-Anteil. Trotz dieser Erhöhung nimmt die Härte aufgrund der niedrigeren Bindungsenergien und der mit abnehmender Dichte verbundenen reduzierten Eigenspannungen ab [37, 39, 40, 43].

Eine anschauliche Darstellung, welcher Schichttyp unter bestimmten Hybridisierungsanteilen des gebundenen Kohlenstoffs und den Wasserstoffgehalten entsteht, zeigt das ternäre Phasendiagramm (Abb. 17).

Abb. 17: Ternäres Phasendiagramm amorpher Kohlenstoffe [37]

3.2 Einteilung von DLC-Schichten

DLC-Schichten treten in unterschiedlichen Modifikationen auf, die sich in ihrer Zusammensetzung sowie den Bindungsanteilen und den damit verbundenen Eigenschaften unterscheiden. Der Begriff diamond-like Carbon wird als Oberbegriff für sämtliche Kohlenstoffschichten aller Modifikationen verstanden. Aktuell steht noch keine gültige DIN-Norm zur Verfügung, jedoch sind die akzeptierten Begriffsdefinitionen in der VDI-Richtlinie 2840 [38] bereits dokumentiert. Hier wird grundsätzlich zwischen wasserstofffreien und wasserstoffhaltigen amorphen Kohlenstoffschichten unterschieden. Ferner bestimmt der vorwiegende Hybridisierungsanteil die Eigenschaften der abgeschiedenen Kohlenstoffschichten, die durch Zugabe (Dotierung) von Metallen oder Nichtmetallen (X) zusätzlich beeinflusst werden können. In Tabelle 3 sind die genannten Kohlenstoffschichten bezüglich ihrer Zusammensetzung dargestellt.

Tab. 3: Einteilung der amorphen Kohlenstoffschichten nach VDI-Richtlinie 2840 [38]

|

Dotierung / Zusatzstoffe |

DLC, wasserstofffrei |

DLC, wasserstoffhaltig |

|||||

|

- |

- |

mit Metall |

- |

- |

mit Metall |

mit X |

|

|

Abkürzung |

a-C |

ta-C |

a-C:Me |

a-C:H |

ta-C:H |

a-C:H:Me |

a-C:H:X |

|

überwiegende C-C-Bindungsart |

sp2 |

sp2 |

sp2 |

sp3 |

sp3 |

sp3 |

sp3 |

Verwendete Abkürzungen

a-C wasserstofffreie amorphe Kohlenstoffschichten

ta-C wasserstofffreie tetraedrische Kohlenstoffschichten

a-C:Me metallhaltige wasserstofffreie amorphe Kohlenstoffschichten

a-C:H wasserstoffhaltige amorphe Kohlenstoffschichten

ta-C:H wasserstoffhaltige tetraedrische Kohlenstoffschichten

a-C:H:Me metall-dotierte wasserstoffhaltige amorphe Kohlenstoffschichten

a-C:H:X nichtmetall-dotierte wasserstoffhaltige amorphe Kohlenstoffschichten

Die Härte von Kohlenstoffschichten hängt maßgeblich vom sp3-Anteil und vom Wasserstoffgehalt ab. Dabei nimmt bei wasserstofffreien Kohlenstoffschichten die Härte mit steigendem sp3-Anteil zu, während sie bei wasserstoffhaltigen Kohlenstoffschichten mit zunehmendem Wasserstoffgehalt und sp3-Anteil abnimmt. Eine harte a-C:H-Schicht kann Härtewerte von 10 GPa bis 40 GPa erreichen. Dies wird durch einen sp3-Anteil von 30 % bis 60 % und einem Wasserstoffgehalt von 10 % bis 60 % erreicht. Weiche a-C:H-Schichten hingegen besitzen meist einen sp3-Anteil von 50 % bis 80 % und einen Wasserstoffgehalt von 40 % bis 65 %, was Härtewerten unter 5 GPa entspricht [37, 43–46].

Ende Teil 1 – wird fortgesetzt

Literatur

[1] J. Becker: Kohlenstoffbasierte Beschichtungen zur Reibungsreduktion in automotive Anwendungen; Manuskript Oerlikon Balzers, Balzers, 2010

[2] Verordnung (EG) Nr. 443/2009 Des Europäischen Parlaments und des Rates: zur Festsetzung von Emissionsnormen für neue Personenkraftwagen im Rahmen des Gesamtkonzepts der Gemeinschaft zur Verringerung der CO2-Emissionen von Personenkraftwagen und leichten Nutzfahrzeugen, 2009

[3] T. Huben: Reibverhalten kohlenstoffbasierter Beschichtungen; Masterthesis an der University of Applied Sciences Esslingen/HTW Aalen, 2011

[4] www.ww.tu-freiberg.de/mk/Dokumente/

automobiles_interior/Vorlesung%20Kap_2%20Verbrennungsmotor.pdf (Stand: 23.11.2012, 11:25 Uhr)

[5] http://de.wikipedia.org/wiki/Verbrennungsmotor (Stand: 23.11.2012, 08:15 Uhr)

[6] www.kfztech.de/kfztechnik/motor/

grundlagen/motor_funktion.htm (Stand: 23.11.2012, 09:00 Uhr)

[7] R. Van Basshuysen, F. Schäfer: Handbuch Verbrennungsmotor – Grundlagen, Komponenten, Systeme, Perspektiven; Vieweg Verlag, Wiesbaden, 2005

[8] www.kupferinstitut.de/front_frame/pdf/i15_2004.pdf (Stand: 11.01.2013, 08:30 Uhr)

[9] Mahle GmbH: Zylinderkomponenten – Eigenschaften, Anwendungen, Werkstoffe, Vieweg + Teubner Verlag, Stuttgart, 2009, S. 27 ff, S. 78 ff

[10] C. Eisenmenger-Sittner: Physik und Technologie dünner Schichten; Vorlesungsskript TU Wien, SS2011, S. 9 ff, S. 39 ff

[11] J. Becker: Anwendung von Beschichtungen; Präsentation Oerlikon Balzers, Balzers, 2011

[12] Gesellschaft für Tribologie (GfT) e. V.: Tribologie, Arbeitsblatt 7, Aachen, 2008

[13] www.gft-ev.de/tribologie.htm

(Stand: 11.02.2013, 13:10 Uhr)

[14] I. Lenke: Keramische Gleitpaarungen und Tribologie; CeramTec GmbH, Plochingen, 2004, S. 2 ff

[15] H. Czichos, K.-H. Habig: Tribologie Handbuch; 3. überarbeitete und erweiterte Auflage, Vieweg + Teubner Verlag, Wiesbaden, 2010, S. 5 ff, S. 19 ff, S. 35 ff, S. 59 ff, S. 72 ff, S. 81 ff, S. 99 ff, S. 113 ff, S. 163 ff, S. 217 ff, S. 422-429, S. 467 ff

[16] H. Grewe: Reibung und Verschleiß; DGM Informationsgesellschaft mbH, Oberursel, 1992, S. 4 ff

[17] J. Kurzynski: Tribologie 1; Vorlesungsskript HTW Aalen, Winter 2009

[18] M. Woydt: Reibung und Verschleiß von Werkstoffen und Dünnschichten, Bauteilen und Konstruktionen; Expert Verlag, Renningen, 2010, S. 6 ff, S. 96 ff

[19] B. Heine: Werkstoffprüfung; Fachbuchverlag Leipzig, Aalen, 2003, S. 88 ff, S. 287 ff

[20] H. Brendel: Wissensspeicher Tribotechnik; Springer-Verlag, Wien, 1979, S. 19 ff, S. 308 ff

[21] Projektträgerschaft Metallurgie, Werkstoffentwicklung, Rückgewinnung des BMFT bei der DFVLR: Tribologie; Band 2, Springer-Verlag, Berlin, 1982, S. 29 ff

[22] W. Weissbach: Werkstoffkunde – Strukturen, Eigenschaften, Prüfung; Vieweg +Teubner Verlag, Wiesbaden, 2007

[23] R. Stribeck: Die wesentlichen Eigenschaften der Gleit- und Rollenlager; Zeitschrift VDI 46 (1902), S. 1341–1348, S. 1432–1438, S. 1463–1470

[24] R. Volk: Rauheitsmessung Theorie und Praxis; DIN Deutsches Institut für Normung e. V., Beuth Verlag GmbH, München, 2005

[25] H. Sorg: Praxis der Rauheitsmessung und Oberflächenbeurteilung; Carl Hanser Verlag, München, 1995

[26] Hommelwerke GmbH: Rauheitsmessung Theorie und Praxis; VS-Schwenningen, 1992

[27] VDI-Richtlinie 2615: Rauheitsprüfung an Zylinder und Kegelrädern mit Tastschnittgeräten; Verein Deutscher Ingenieure, Düsseldorf, 2006

[28] MCP – Merkel Counter Surface Parameters: Ein wegweisendes Konzept zur Prüfung von Gleitflächen in tribologischen Systemen der Fluidtechnik; Merkel Freudenberg Fluidtechnic GmbH, 2007

[29] DIN EN ISO 4287: Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Tastschnittverfahren – Benennung, Definitionen und Kenngrößen der Oberflächenbeschaffenheit; Deutsches Institut für Normung e. V., Berlin, 2010

[30] DIN EN ISO 13565-2: Geometrische Produktspezifikation (GPS) – Oberflächenbeschaffenheit: Tastschnittverfahren, Teil 2: Beschreibung der Höhe mittels linearer Darstellung der Materialanteilkurve; Deutsches Institut für Normung e. V., Berlin, 1998

[31] M. Schilling: Referenzöle für Wälz- und Gleitlager, Zahnrad- und Kupplungsversuche; Datensammlung für Mineralöle, VDI-Z, 123 [23-24] (1981), S. 1–85

[33] OC Oerlikon Balzers AG: Beschichtete Bauteile Leistungsfähiger und zuverlässiger; 3. Auflage, Balzers, 2008, S. 7 ff

[34] www.efds.org/tl_files/efds/download/IGF/Richtlinien/14754BR-Schlussbericht-Internet.pdf, S. 5 (Stand: 18.02.2013, 18:40 Uhr)

[35] T. Huben, J. Becker: Kohlenstoffbasierte Beschichtungen für automotive Komponenten; vip journal Vol. 24, Nr. 2, Weinheim, April 2012

[36]C. Mortimer, U. Müller: Chemie – Das Basiswissen der Chemie; Thieme Verlag, Stuttgart, 2007

[37] J. Roberston: Diamond-like amorphous carbon; Materials Science and Engineering, Reports 37 (2002), Nr. 4-6, S. 129–281

[38] D. McKenzie, D. Muller, B. Pailthorpe: Compressive-stress-induced formation of thin-film tetrahedral amorphous carbon; Physical Review Letters 67 (1991), Nr. 6, S. 773–776

[39] OC Oerlikon Balzers AG: Auswahl und Bewertung von kohlenstoffbasierten Beschichtungen für automotive Komponenten; Präsentation, Balzers, 2011

[40] VDI-Richtlinie 2840: Kohlenstoffschichten- Grundlagen, Schichttypen und Eigenschaften; Verein Deutscher Ingenieure, Düsseldorf, 2012

[41] http://de.wikipedia.org/wiki/Kohlenstoff (Stand: 18.01.2013, 16:00 Uhr)

[42] T. Schwarz-Selinger, A. von Keudell, W. Jacob: Plasma chemical vapor deposition of hydrocarbon films: The influence of hydrocarbon source gas on the film properties; Journal of Applied Physics 86 (1999), Nr. 7, S. 3988

[43] J. Fontaine, C. Donnet, A. Erdemir: Fundamentals of the Tribology of DLC Coatings; Springer Verlag, New York, 2008

[44] C. Donnet, A. Erdemir: Tribology of Diamond-Like Carbon Films – Fundamentals and Applications; Springer Science, New York, 2008

[45] A. Erdemir, C. Donnet: Tribology of diamond-like films: recent progress and future prospects; Journal of physics D: applied physics 39 (2006) R311-R327

[46] B. Podgornik: Tribological properties of DLC coatingsand comparison with test results; University of Ljubljana, 2006

[47] J. Robertson: Diamond-like amorphous carbon, Materials Science and Engineering, Reports 37 (2002), Nr. 4–6, S. 129–281

[48] J. Albrecht: Dünnschichtechnik III; Vorlesungsskript, HTW Aalen, SS 2012

[49] J. Albrecht: Dünnschichttechnik II; Vorlesungsskript, HTW Aalen, SS 2010

[50] Oerlikon Balzers Coating: DLC-coating performance and tribology- Modul 5; interne Präsentation, Balzers, 2006

[51] F. Seibert: Einfluss des Interfaces auf die Haftung von DLC-Schichten auf Stahl; Diplomarbeit an der FH Bingen, 2008

[52] K. L. Choy: Chemical vapour deposition of coatings; Progress in Materials Science 48 (2003), Nr. 2, S. 57–170

[53] K. Graupner: Untersuchungen zur Hochrateabscheidung harter DLC-Schichten; Diplomarbeit an der TU Chemnitz, Chemnitz, 2004, S. 67

[54] Dr. J. Becker; Development Manager Automotive, Oerlikon Balzers Coating Germany GmbH, Bingen, 2013

[55] N. Maitre: Effects of negative low self-bias on hydrogenated amourphous carbon film deposited by PECVD technique; Diamond and Related Materials 12, 2003, S. 988

[56] G. Capote: Effects of the growth conditions on the roughness of amorphous hydrogenated carbon films deposited by plasma enhanced chemical vapor deposition; Journal of Vacuum Science & Technology, Nr. 6, 2006, S. 2212

[57] J. Becker, M. Grischke: Selection and Evaluation of Carbon-based Coatings for Automotive-components; Script, OC Oerlikon Balzers AG, Balzers, 2012

[58] J. Becker: Defekte in Beschichtungen: Möglichkeiten und Grenzen; interne Präsentation, OC Oerlikon Balzers AG, Balzers, 2013

[59] Deutsches Kupferinstitut: Kupfer-Zinn-Knetlegierungen (Zinnbronzen); Informationsdruck i.15, Düsseldorf, 2004

[60] H. J. Bargel, G. Schulze: Werkstoffkunde; 9. überarbeitete Aufl., Springer-Verlag, Berlin, 2005, S. 184 ff, S. 219 ff, S. 275 ff

[61] www.ibc-waelzlager.eu/file/Downloads/Waelzlagerwerkstoffe.pdf (Stand: 11.01.2013, 15:00 Uhr)

DOI: 10.7395/2014/Kommer1

λ = hmin / √ R2q1 – R2q2 <2>

Martin Kommer – Preiswürdige Masterarbeit

Martin Kommer hat sein Studium im Sommer 2013 an der Fakultät Angewandte Naturwissenschaften im Studiengang Angewandte Oberflächen- und Materialwissenschaften an der HS Esslingen und der HTW Aalen mit einer Masterarbeit zum Thema Einfluss der Oberflächengüte des Substrats auf Reibung und Verschleißverhalten beschichteter Kolbenbolzen abgeschlossen. Für seine Abschlussarbeit hat ihm im Juli 2013 der Arbeitgeberverband Südwestmetall als Zeichen der Verbundenheit mit der Hochschule Aalen und als Anerkennung für hervorragende wissenschaftliche Arbeit den Südwestmetall-Preis der Bezirksgruppe Ostwürttemberg verliehen. Der Preis wird jährlich vergeben und ist mit 3000 Euro dotiert.

Der Südwestmetall-Vorsitzender Dr. Michael Fried würdigte, dass sich die Masterarbeit von Martin Kommer durch vielfältige Innovationen auszeichnet und von hohem praktischem Nutzen für die Industrie ist. Die Arbeit wurde durch Professor Dr. Joachim Albrecht, HTW Aalen, betreut und in enger Zusammenarbeit mit der Firma OC Oerlikon Balzers AG erstellt. Ziel war, die Einflüsse unterschiedlicher Oberflächengüten von Kolbenbolzen im Anlieferungszustand auf das spätere Reibungs- und Verschleißverhalten zu überprüfen.

Die von Martin Kommer vorgelegte Arbeit ist nach Ansicht des Preiskomitees in direktem Maße nützlich für die zukünftige Entwicklung von hoch beanspruchten Automotivkomponenten und leistet einen wichtigen Beitrag zur Erforschung des tribologischen Verhaltens beschichteter Komponenten unter Extrembedingungen. Die Erkenntnisse, wie durch Güte der Oberfläche und effektiver Nachbearbeitung Verschleißerscheinungen auf ein Minimum reduziert werden können, sind wegweisend für die Automobilzulieferindustrie.

(Quelle Bild und Text: Südwestmetall)