Die praktische Anwendung der elektrochemischen Grundlagen der Metallauflösung kann für die Auswahl von Werkstoffen und Beschichtungen herangezogen werden. Hierzu wird der Reaktionsablauf zwischen Anode und Kathode in den unterschiedlichsten Medien durch Messung des Stroms in Abhängigkeit des Potentials bestimmt. Mit speziellen Messzellen können Werkstoffe unter Einsatzbedingungen und mit geringstmöglicher Zerstörung untersucht werden. Daraus ergeben sich Aussagen zur Art von Beschichtungen oder zu günstigen Werkstoffkombinationen, die im Ergebnis die Kosten durch Korrosionsschäden drastisch reduzieren und die Qualität von Bauteilen erheblich verbessern.

Electrochemistry as a Tool for Assessment of Corrosion and Development

A practical application of the electrochemical dissolution of metals can be used for selection of substrate materials and/or coatings. This is achieved by following the reaction between anode and cathode in a wide range of solutions by measurement of current as a function of applied potential. Using specially designed cells, materials can be studied under a range of conditions and with minimal invasiveness. The same approach can be used to predict the behaviour of various coatings or combinations of materials. In this way, potential costs resulting from corrosion damage can be drastically reduced and the quality of components, significantly improved.

1 Einleitung

Die InnCoa GmbH in Neustadt an der Donau beschäftigt sich als Ingenieurbüro für angewandte Forschung und Entwicklung auf den Gebieten metallische Werkstoffe und Oberflächen vor allem mit Themen aus dem Bereich Korrosion im Hinblick auf Erkennen, Nachstellen und Abhilfemaßnahmen schaffen.

In einem ersten Schritt wird die Schadensursache mittels Schliffuntersuchungen im Lichtmikroskop und REM/EDX-Analyse ermittelt. In einem weiteren Schritt können verschiedene Korrosionsprüfungen unter anderem auch die wohlbekannten Nachstellversuche in Klimakammern (z. B. Salzsprühnebeltest nach DIN EN ISO 9227) durchgeführt werden. Ein Schwerpunkt der Arbeiten liegt dabei immer auf der Analyse und Bewertung von auftretenden Korrosionsschäden, den daraus abzuleitenden Korrosionsschutzmaßnahmen sowie der Nutzung von elektrochemischen Methoden zur zeitsparenden Nachstellung von Feld- und Klimakammerergebnissen. Die elektrochemische Analyse ist deshalb besonders vorteilhaft, weil sie einerseits die Durchführung von gezielten elektrochemischen Untersuchungen ermöglicht und sie andererseits in Medien angewandt werden kann, die bei Nachstellversuchen in Klimakammern nicht vorkommen, in der Realität aber durchaus ein sehr hohes Korrosionspotential beherbergen (z. B. andere Salzlösungen, Reiniger, Kühlmedien, Schmiermittel, Kraftstoffe, Kraftstoffzusätze).

Aufbauend auf diesen Untersuchungsschritten und durch die bei InnCoa vorhandene Expertise zu Korrosionsthemen lassen sich dann systemspezifische Lösungen für die Anforderungen an die Baugruppen eventuell direkt empfehlen oder sie können gemeinsam entwickelt werden.

2 Methoden zur Erfassung und Prüfung von Metallkorrosion

Bei der Klärung von Korrosionsfällen ist es zunächst essentiell, zum einen die Einbausituation und vor allem auch die Einsatzbedingungen inklusive eventueller Störungen sowie verschärfter Einsatzbedingungen zu kennen. Im Idealfall lassen sich die Proben direkt am Einsatzort beziehungsweise zumindest aus einem größeren schadhaften Teil selbst entnehmen. Diese werden dann zunächst optisch begutachtet und für die nachfolgende Schliffuntersuchung wird eine entsprechende Stelle ausgewählt. Nach metallographischer Schliffpräparation erfolgt die Untersuchung mittels Lichtmikroskop und REM/EDX. Gegebenenfalls werden die Proben zusätzlich mechanisch und auch funkenspektrometrisch charakterisiert.

Parallel dazu ist es in vielen Fällen interessant, das Korrosionsphänomen nachzustellen oder, noch besser, vor dem Einsatz eine konkrete, mit Versuchen untermauerte Abschätzung hinsichtlich der Lebensdauer in Bezug auf die Korrosionsbeaufschlagung zu erstellen. Dazu gibt es eine Vielzahl von Möglichkeiten; diese reichen von einer zum Teil recht langwierigen Freibewitterung über Standardkorrosionstests wie dem Salzsprühnebeltest nach DIN EN ISO 9227, der bis etwa 1000 Stunden läuft, und Medienauslagerungen kochend unter Rückfluss (z. B. Strauß Test, Test auf Spannungsrisskorrosion, grüner Tod) für die verschiedenen Einsatzzwecke.

Vielfach ist es aber zielführend – gerade in Anbetracht immer kürzer werdender Entwicklungszyklen – ein zeitsparendes Tool wie die elektrochemische Potentialanalyse einzusetzen. Die Bewertung des Korrosionsverhaltens von metallischen Werkstoffen wird bei dieser Methode durch das Verhalten der jeweiligen Materialien unter Elektrolytverhältnissen des Betriebszustandes analysiert. Die Höhe und Form des Korrosionsabtrags unter Elektrolyteinwirkung wird mit der Analyse der Summenstrom-Potentialkurve und dem Wert des freien Korrosionspotenzials bewertet.

Die Messungen erfolgen mittels hochsensibler Potentiostaten/Galvanostaten in der 3-Elektrodenanordnung. Der Messaufbau ist in Abbildung 1 skizziert und besteht aus der Arbeitselektrode (zu untersuchende Oberfläche), der Referenzelektrode mit bekanntem Potential (z. B. Kalomelelektrode) und der Gegenelektrode (z. B. Platinelektrode).

Abb. 1: 3-Elektrodenaufbau für elektrochemische Potentialmessungen mit Arbeitselektrode (grün), Referenzelektrode (weiß) und Gegenelektrode (rot)

Das freie Korrosionspotential wird im stromlosen Zustand ohne äußere Spannungsquelle detektiert. Das Elektrodenpotential wird dabei gegen eine Referenzelektrode mit einem Voltmeter gemessen. Die Aufnahme der Stromspannungskennlinie erfolgt mittels äußerer Stromquelle unter Nutzung eines Potentiostaten durch lineare Voltametrie. Hierbei wird dem jeweiligen Elektrodenpotential (Betrag des freien Korrosionspotentials) ein äußeres Potential aufgeprägt, so dass der Gleichgewichtszustand von anodischer und kathodischer Teilreaktion aufgehoben wird und ein messbarer Nettostrom resultiert (Abb. 2a). Die Gesamtsummenstromkurve erlaubt eine Bewertung der Korrosionsresistenz der jeweiligen Metallproben gegenüber dem im System befindlichen korrosiven Medium als auch eine Aussage, wie sich das Material aus Sicht der Lokalelementbildung verhält.

Für die Bewertung der Korrosionseigenschaften interessiert der Bereich (Abb. 2b), bei dem aufgrund von Hemmungseffekten keinerlei Nettoumsatz erfolgt (Passivität (ΔELK)), das heißt, ein Bereich, bei dem die Stromdichte trotz Polarisation einen minimalen Wert hat (quasi-Null) sowie der Potentialwert, bei dem die anodische Auflösung beginnt (Lochfraßpotential (ELK)). Diese Methodik eignet sich hervorragend zur Überprüfung und zum Vergleich des Korrosionsverhaltens von verschiedenen Werkstoffen und Oberflächen in Medien, wie zum Beispiel Salzlösungen, aber auch Reinigern oder Biokraftstoffen.

Abb. 2: Schematische Darstellung einer Stromdichte-Potentialkurve (a) mit deren Auswertung (b)

3 Variationen des Messaufbaus für elektrochemische Potentialanalyse

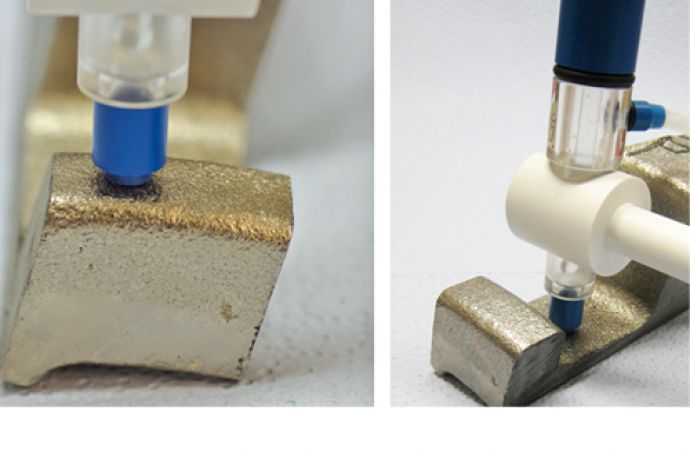

Gerade wenn es darum geht, solche Stromdichtepotentialkurven an Bauteilen aufzunehmen, gerät man meist sehr schnell an die Grenze des Messaufbaus. Die Potentialanalyse bei komplett beschichteten Blechen ist relativ einfach und erfolgt durch Eintauchen, wie in Abbildung 1 zu sehen ist. Bei einseitig beschichteten Teilen ist es möglich, sich mit so genannten Aufsatzzellen zu behelfen, die mit einer Federklemme aufgespannt werden. Aber oft ist es gerade notwendig, Bauteile zu vermessen, die zum einen eine recht komplexe Geometrie aufweisen und zum anderen nur relativ kleine Messflächen von einigen Quadratmillimetern zulassen. Dazu steht eine elektrochemische Mini-Messzelle zur Verfügung, mit deren Hilfe auch Oberflächen komplexer Teile vermessen werden können (Abb. 3). Mit dieser Messzelle können Messungen auch direkt vor Ort am Bauteil durchgeführt werden. Durch die relativ kleine Messfläche von etwa zwölf Quadratmillimeter ist das Verfahren einerseits sehr lokal möglich und damit andererseits auch nur lokal zerstörend.

Abb. 3: Messaufbau einer lokalen elektrochemischen Mini-Aufsatzmesszelle

4 Anwendungsbeispiele

Typische Beispiele für den Einsatz von elektrochemischer Potentialanalyse bei Korrosionsfragestellungen aus der Automobil, Luftfahrt- und Transportbranche sowie deren Zulieferern werden nachfolgend geschildert. Eine der häufigsten Fragen bezieht sich auf die Beurteilung der Wahrscheinlichkeit und Intensität des Auftretens von Kontaktkorrosion sowie auf die Bewertung von günstigen Metallpaarungen und Zwischenschichten, wobei hier im Allgemeinen nur Kontaktkorrosionsstromdichten (rot angedeutet im Diagramm) von wenigen µA/cm² beim Mischbau zulässig sind (Abb. 4).

Abb. 4: Stromdichte als Funktion des Potentials für unterschiedliche Werkstoffe als Vergleich zur Analyse der Kontaktkorrosionsanfälligkeit (oben) sowie der Kontaktkorrosion an einem Bauteil aus AlMg3-Legierung mit verzinkten Blechmuttern (unten)

Durch die Überlagerung und den Vergleich von zwei oder mehreren Stromdichtepotentialkurven verschiedener Werkstoffe ergibt sich eine Aussage, ob bei einer Werkstoffpaarung Kontaktkorrosion grundsätzlich auftreten kann, und wenn ja, in welchem Umfang diese zu erwarten ist. Überlappen sich dabei die Passivbereiche zweier Werkstoffe ist keine Kontaktkorrosion zu erwarten, da sich ein Mischpotential einstellen kann, bei dem weder ein Schutzstrom noch ein Korrosionsstrom fließt.

Bei Nichtüberlappung von Passivbereichen stellt sich jedoch ein Mischpotential ein (Abb. 4), bei dem sowohl ein Korrosionsstrom (unedlerer Werkstoff) als auch ein Schutzstrom (edlerer Werkstoff) fließen. Der unedlere Werkstoff wird dabei aktiv galvanisch korrodiert. Dies geschieht beispielsweise beim Kontakt von unedlen Werkstoffen wie Magnesium mit edlen Werkstoffen wie Stahl oder nichtrostendem Stahl. Dabei muss es sich beim Material, das die Kontaktkorrosion auslöst, nicht zwangsläufig um ein Metall handeln. Die neuen Leichtbauwerkstoffe wie CFK sind aufgrund der eingebetteten Carbonfasern zum einen elektrisch leitfähig und zum anderen sehr edel. Ähnliches gilt im Übrigen auch für mit Ruß beziehungsweise Kohlenstoff gefüllte, elektrisch leitfähige Elastomere und Kunststoffe.

Ein weiteres Beispiel ist die Bewertung der Korrosion durch Reinigungsmittel (Abb. 5a) oder die Untersuchung der Wirksamkeit von Inhibitoren beispielsweise bei Beizprozessen (Abb. 5b). Falsch gewählte Reinigungskonzentration oder Reiniger an sich können bei Metallen oder deren Beschichtungen fatale Schäden auslösen (Abb. 6). Dieses lässt sich schnell durch eine elektrochemische Potentialanalyse in den fraglichen Medien überprüfen und vorab somit bewerten (Abb. 5a). Beim Beizen ohne Inhibitor (Abb. 5b) findet eine starke Metallauflösung statt. Die Zugabe des Inhibitors drosselt die starke Metallauflösung und die Metalloberfläche weist dann sogar eine gewisse Passivität auf.

Abb. 5: Stromdichte als Funktion des Potentials für Aluminium in alkalischem Reiniger (a) sowie Einfluss der Inhibitorzugabe auf das Beizkorrosionsverhalten von St37 in Salzsäure (b)

Abb. 6: Folge von falsch (links) und richtig (rechts) gewähltem Reiniger auf eine zinkhaltige Schicht

Es lassen sich aber auch Stabilitäten von Oberflächen oder Beschichtungen vergleichend prüfen und durch gezielte stationäre Polarisierung Schwachstellen an der Oberfläche (Abb. 7a) oder Fehlstellen in der Beschichtung (Abb. 7b) finden sowie optisch leicht erkennbar machen. Zudem können damit auch Lackunterwanderungsprozesse gut nachgestellt werden (Abb. 7c).

Abb. 7: Bildung von Pittings (a), Fehlstellen in der Beschichtung (b) und Unterwanderung ausgehend von einer Lackfehlstelle (c) nach dem stationären Polarisieren

5 Zusammenfassung und Fazit

Die elektrochemische Potentialanalyse wurde hier als Entwicklungstool im Hinblick auf Korrosionsfragen vorgestellt, mit vielfältigen Anwendungsmöglichkeiten bei gleichzeitig hoher Zuverlässigkeit. Es lassen sich neben Kontaktkorrosionsfragen auch Medienbeständigkeiten von Oberflächen ermitteln, um später eine hinreichende Einsatzdauer der Bauteile abschätzen zu können. Der große Vorteil dieses Tools wird in diesem Zusammenhang vor allem in seinem geringen Zeitaufwand für die Messungen gesehen, außerdem lassen sich die bestehenden Messungen später leicht um weitere Oberflächenmessungen neuer Entwicklungsstände ergänzen und direkt vergleichen sowie bewerten. Solche Untersuchungen lassen sich mit geeigneten Elektroden auch sehr lokal und flexibel am Bauteil und bei großen Teilen auch direkt vor Ort durchführen.

Mit den Erkenntnissen aus den Untersuchungen können Abhilfemaßnahmen empfohlen oder gemeinsam entwickelt werden. Dazu stehen verschiedene oberflächentechnische Möglichkeiten zur Verfügung. Neben typischen Korrosionsschutzmaßnahmen, wie Lackieren mittels organischer Beschichtungen, gibt es eine Vielzahl an metallischen Überzügen, wobei die Schichten beziehungsweise Überzüge jeweils systemimmanente Vorzüge, aber auch Nachteile besitzen. Durch geschickte Kombination der Verfahren lassen sich oft schnell Lösungen finden.

Darüber hinaus stehen weitere Verfahren wie Diffusionsbeschichtungen, die beispielsweise als Alitierschichten in den Flugzeugturbinen bekannt sind, zur Verfügung, gerade für Korrosion unter extremeren Bedingungen. Auch für diese Diffusionsschichten gibt es verschiedene Auftragsarten, wobei diese je nach Verfahren sogar lokal am Bauteil realisierbar sind.

Es stehen also eine Vielzahl von Möglichkeiten über die Oberflächentechnik zur Verfügung, zunächst einen solchen Lösungsansatz zu etablieren. Sollte das trotzdem nicht ausreichen, kann auch der Grundwerkstoff selbst den neuen Korrosionsanforderungen angepasst werden.

Inncoa GmbH, Neustadt/Donau

- www.inncoa.de

DOI: 10.7395/2014/Oberhauser1