Fachwörter-Lexikon

Das vollständige Fachwörter Lexikon ist nur für Abonnenten abrufbar. Sie sind nicht angemeldet, bitte loggen Sie sich ein oder schliessen Sie ein Abonnement ab.

Ausscheidungshärtung

Die Bildung von feinen, homogen verteilten Partikeln des Legierungselements innerhalb der Grundmatrix ermöglicht bei einigen Metallen eine Festigkeits- und Härtesteigerung. Dies wird durch Phasenumwandlungen erreicht, die durch geeignete Wärmebehandlungen hervorgerufen werden. Der Begriff Härtung durch Alterung ist ebenfalls zutreffend, da sich die Festigkeit mit zunehmender Zeit entwickelt (wenn die Legierung altert). Durch Ausscheidungshärtung können beispielsweise Aluminium, Kupfer-, Kupfer-Beryllium-, Kupfer-Zinn- und Magnesium-Aluminium-Legierungen sowie einige eisenbasierte Werkstoffe verfestigt werden.

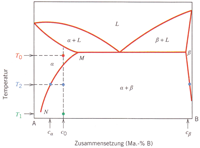

Als Voraussetzung für die Ausscheidungshärtung muss das Legierungssystems zwei Anforderungen erfüllt: eine beträchtliche maximale Löslichkeit der einen Komponente in der anderen (Größenordnung von mehreren Prozent) und eine Löslichkeit von Komponente B in Komponente A, die mit sinkender Temperatur abnimmt.

Allgemeines Phasendiagramm einer aushärtbaren Legierung (A-B) / Bildquelle: Materialwissenschaften und Werkstofftechnik/VCH-Verlag

Im ersten Schritt der Wärmebehandlung wird das Lösungsglühen durchgeführt, bei dem alle Atome in einem Mischkristall gelöst werden (einphasig). Der Prozess beinhaltet das Aufheizen der Legierung auf eine bestimmte Temperatur, die so lange konstant gehalten wird, bis die gesamte vorhandene b-Phase aufgelöst ist. In diesem Zustand besteht die Legierung allein aus der a-Phase mit der Zusammensetzung c0. Dann wird die Legierung abgeschreckt. Die Diffusion wird dadurch behindert und es entsteht ein Nichtgleichgewichtszustand, in dem ein übersättigter Mischkristall vorliegt. In diesem Zustand ist die Legierung noch relativ weich und formbar. Der zweite Wärmebehandlungsschritt dient der Erzeugung von Ausscheidungen. Bei einer Warmauslagerung wird der übersättigte Mischkristall erwärmt, so dass eine ausreichende Diffusionsgeschwindigkeit vorliegt. Es bilden sich fein verteilte Ausscheidungen. Dieser Prozess wird als Auslagern oder Altern bezeichnet. Nach einer entsprechenden Haltezeit wird die Legierung auf Raumtemperatur abgekühlt. Die erzielbaren Eigenschaften hängen von der Auslagerungstemperatur und der Haltezeit bei dieser Temperatur ab. Einige Legierungen altern sogar bei Raumtemperatur (Kaltauslagerung).

Kupferschichten – allgemein

Kupfer und Kupferlegierungen werden galvanisch und chemisch abgeschieden, um deren gute elektrische Leitfähigkeit und Korrosionsbeständigkeit auszunutzen. Darüber hinaus ist es möglich, eine mikroraue Oberfläche durch eine Verkupferung einzuebnen und damit eine glänzende Oberfläche zu erzeugen. Zur Nutzung der guten elektrischen Leitfähigkeit wird in der Regel hochreines Kupfer aus Elektrolyten ohne oder mit nur sehr geringen Zusätzmengen abgeschieden.

Keramische Werkstoffe, Nichtoxidkeramik

Nichtoxidkeramik – z. B. Siliziumcarbidkeramik (SiC) besitzt neben hoher Härte, Verschleißfestigkeit und Temperaturbeständigkeit eine niedrige thermische Ausdehnung, eine hohe Wärmeleitfähigkeit und beste Korrosionsbeständigkeit gegen Säuren und Metallschmelzen. Es wird zu Thermometerschutzrohren und Schmelzbadauskleidungen für Aluminiumschmelzen, zu Heizstäben und Gleitringdichtungsringen verarbeitet.