Fachwörter-Lexikon

Das vollständige Fachwörter Lexikon ist nur für Abonnenten abrufbar. Sie sind nicht angemeldet, bitte loggen Sie sich ein oder schliessen Sie ein Abonnement ab.

Nitrierschicht – Gasnitrieren

Beim Gasnitrieren wird das Werkstück im Ammoniakgasstrom (reines Ammoniak NH3 oder NH3 mit Inertgaszusätzen, wie z.B. Stickstoff) bei Temperaturen zwischen 500 °C und 550 °C (je nach erforderlicher Dicke der Nitrierschicht) 4 h bis 100 h behandelt. Das Ammoniak wird an der Werkstückoberfläche thermisch zersetzt. Ein Teil des dabei frei werdenden Stickstoff diffundiert in die Oberfläche des Werkstücks ein und baut die Nitrierschicht auf. Das Gasnitrieren wird in der Regel nur für legierte Stähle angewandt, da sich bei unlegierten Stählen eine spröde, zum Abplatzen neigende Nitrierschicht bildet.

unlegiertes Kupfer

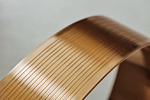

Unlegiertes Kupfer hat nach Silber die zweithöchste elektrische Leitfähigkeit (58 · 106 S/m) aller Metalle und findet deshalb in der Elektrotechnik und Elektronik eine breites Anwendungsgebiet (z. B. Kabel, Kontakte, Leiterplatten). Verunreinigungen wie Phosphor und Eisen setzen die Leitfähigkeit stark herab. Deshalb werden für Leiterwerkstoffe höchste Reinheitsgrade angestrebt (Elektrolytkupfer). Auch in Hinblick auf die sehr gute Wärmeleitfähigkeit findet unlegiertes Kupfer viele Anwendungsmöglichkeiten (z. B. Wärmetauscher und Kühleinsätze im Anlagenbau, Kokillen im Gießereiwesen). Die Wärmeleitfähigkeit hängt im hohen Maße von der Reinheit des Kupfers ab. Die gute Witterungs- und Korrosionsbeständigkeit erlaubt die Verwendung von Kupfer im Bauwesen (Dachrinnen, Fassadenverkleidungen, Dächer) sowie für Bauteile, die korrosiven Medien ausgesetzt sind. Der Elastizitätsmodul liegt bei 100-130 GPa. Durch Kaltverformung im Gusszustand wird die Festigkeit von 180–230 MPa (geglühter Zustand) auf Werte um 450 MPa erhöht. Die Bruchdehnung fällt allerdings von ca. 40 % (geglühter Zustand) auf 4,5 % mit Härtewerten um 100 HB.

Grfrästes Profilband aus Kupfer für die Elektrotechnik / Bildquelle: Profiltech GmbH

Mattieren

Eine spezielle Art der dekorativen Gestaltung von Metalloberflächen ist das Mattieren beziehungsweise das gerichtete Mattieren (Strichmattieren). Hierfür werden Scheiben mit Messing- oder Stahldrähten (in Form einer Bürste) eingesetzt. Die Oberfläche des zu bearbeitenden Werkstücks wird mit geringem Druck gegen die rotierende Drahtscheibe gedrückt, so dass linienartige Vertiefungen in der Oberfläche entstehen. Derartige Oberflächen sind blendfrei und je nach Werkstoff und Tiefe der Rillen relativ unempfindlich gegen Verschmutzungen beziehungsweise Fingerabdrücke. Bei der galvanischen Beschichtung ist darauf zu achten, mit geringen Schichtdicken (weniger als 2 µm bis 3 µm) oder mit speziellen Verfahren – glanzerhaltende Abscheidung – zu beschichten.