Kategorien

Härten28.07.2018

Unter Härten versteht man das Erwärmen auf Härtetemperatur (auch als Austenitisieren bezeichnet) und nachfolgendem Abkühlen mit solcher Geschwindigkeit, dass oberflächlich oder durchgreifend eine erhebliche Härtesteigerung durch Martensitbildung eintritt. Der Härtevorgang lässt sich in drei verfahrenstechnische Schritte gliedern: Erwärmen auf Härtetemperatur, Halten (wenige Minuten bis etwa eine Stunde), Abschrecken mit einer Abkühlgeschwindigkeit, die größer ist als die kritische Abkühlgeschwindigkeit. Das Abschrecken aus der Härtetemperatur kann kontinuierlich oder (zur Verminderung innerer Spannungen) stufenweise erfolgen.

Die erforderliche Härtetemperatur hängt in hohem Maße von der chemischen Zusammensetzung des Stahles, also von seinem Kohlenstoffgehalt sowie von Art und Menge eventuell vorhandener Legierungselemente ab.

Wird ein Stahl aus dem Austenitgebiet abgekühlt, dann muss aufgrund der Polymorphie des Eisens eine Gitterumwandlung von kubisch-flächenzentriert nach raumzentriert stattfinden. Ob nun vor beziehungsweise bei dieser Gitterumwandlung eine Diffusion von Eisen- beziehungsweise Kohlenstoffatomen möglich ist, hängt in hohem Maße von der Abkühlgeschwindigkeit ab. Mit zunehmender Abkühlgeschwindigkeit steht für eine Diffusion weniger Zeit zur Verfügung, der Austenitkristall wird in zunehmenden Maße unterkühlt. Die Umwandlung findet damit bei tieferen Temperaturen und unter zunehmend schlechteren Diffusionsbedingungen statt. Der Kohlenstoff bleibt im krz-Gitter zwangsgelöst und verspannt das Gitter tetragonal. Dies ist die Ursache für die hohe Härte und hohe Festigkeit des Martensits, aber auch für seine außerordentlich geringe Zähigkeit und seine praktisch nicht vorhandene Verformbarkeit.

Üblicherweise wird das Werkstück im Anschluss an das Härten auf Temperaturen zwischen 150 °C und 250 °C in Öl, Warmbädern oder erhitzter Luft angelassen. Die Anlassdauer beträgt mindestens 1 h, üblicherweise 2 h bis maximal 4 h. Dadurch wird das Material in die optimalen Gebrauchsbedingungen überführt.

Ziel beim Randschichthärteverfahren ist es, dem Werkstoff eine harte und verschleißbeständige Oberfläche zu verleihen. Die chemische Zusammensetzung der Randschicht wird bei diesen Verfahren nicht verändert, wohl aber das Gefüge. Die oberflächennahe Schicht wird durch eine intensive Energieeinwirkung auf Härtetemperatur erwärmt (austenitisiert). Für die Verfahren des Randschichthärtens (außer Tauchhärten) ist es dabei kennzeichnend, dass mit hoher Geschwindigkeit erwärmt und unmittelbar anschließend abgeschreckt wird. Es muss eine ausreichende Austenitisierung sichergestellen werden. Das Randschichthärten kann für alle Eisenwerkstoffe, die einen Mindestkohlenstoffgehalt von 0,3 % und eine Austenitumwandlung aufweisen, angewandt werden. Hierzu zählen beispielsweise die unlegierten Baustähle, Vergütungsstähle, Werkzeugstähle und der Stahlguss. Der maximale Kohlenstoffgehalt sollte 0,75 % jedoch nicht überschreiten, da sonst die Rissneigung sowie die Gefahr der Bildung von Restaustenit zunimmt.

Nach dem angewandten Wärmverfahren wird zwischen den folgenden Randschichthärteverfahren unterschieden:

- Tauchhärten

- Flammhärten

- Induktionshärten

- Laserstrahlhärten

- Elektronenstrahlhärten

Die maximal erreichbare Oberflächenhärte ist im Wesentlichen nur von der Menge des im Austenit gelösten Kohlenstoffs, also vom Kohlenstoffgehalt des Stahls sowie von den Austenitisierungsbedingungen (Härtetemperatur und Aufheizgeschwindigkeit) abhängig. Im Gegensatz zur Oberflächenhärte, die im Wesentlichen von der Menge des im Austenit gelösten Kohlenstoffs abhängt, nimmt mit zunehmendem Gehalt bestimmter Legierungselemente wie Mangan, Chrom, Molybdän, Nickel und Vanadium die Härte in einer bestimmten Tiefe, die Einhärtungstiefe, zu.

Auch die verschiedenen Gusseisensorten wie Temperguss und Gusseisen mit Lamellen- oder Kugelgraphit können unter gewissen Voraussetzungen randschichtgehärtet werden.

Ausscheidungshärtung – Die Bildung von feinen, homogen verteilten Partikeln des Legierungselements innerhalb der Grundmatrix ermöglicht bei einigen Metallen eine Festigkeits- und Härtesteigerung. Dies wird durch Phasenumwandlungen erreicht, die durch geeignete Wärmebehandlungen hervorgerufen werden. Der Begriff Härtung durch Alterung ist ebenfalls zutreffend, da sich die Festigkeit mit zunehmender Zeit entwickelt (wenn die Legierung altert). Durch Ausscheidungshärtung können beispielsweise Aluminium, Kupfer-, Kupfer-Beryllium-, Kupfer-Zinn- und Magnesium-Aluminium-Legierungen sowie einige eisenbasierte Werkstoffe verfestigt werden.

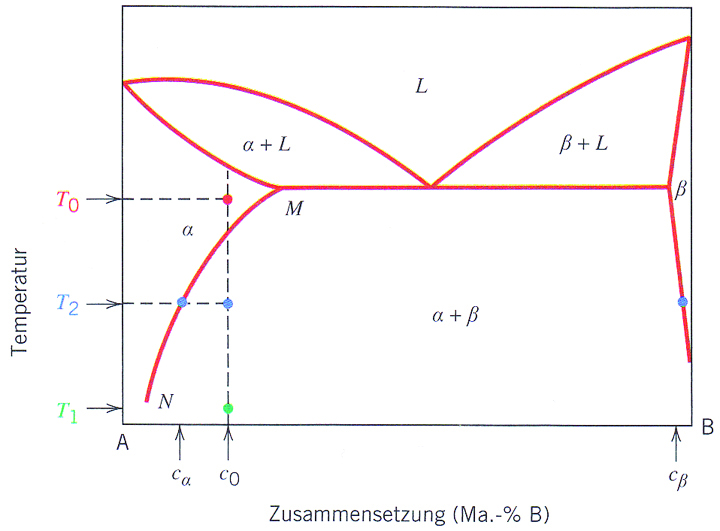

Als Voraussetzung für die Ausscheidungshärtung muss das Legierungssystems zwei Anforderungen erfüllt: eine beträchtliche maximale Löslichkeit der einen Komponente in der anderen (Größenordnung von mehreren Prozent) und eine Löslichkeit von Komponente B in Komponente A, die mit sinkender Temperatur abnimmt.

Allgemeines Phasendiagramm einer aushärtbaren Legierung (A-B) (Quelle: Materialwissenschaften und Werkstofftechnik – VCH-Verlag)

Im ersten Schritt der Wärmebehandlung wird das Lösungsglühen durchgeführt, bei dem alle Atome in einem Mischkristall gelöst werden (einphasig). Der Prozess beinhaltet das Aufheizen der Legierung auf eine bestimmte Temperatur, die so lange konstant gehalten wird, bis die gesamte vorhandene b-Phase aufgelöst ist. In diesem Zustand besteht die Legierung allein aus der a-Phase mit der Zusammensetzung c0. Dann wird die Legierung abgeschreckt. Die Diffusion wird dadurch behindert und es entsteht ein Nichtgleichgewichtszustand, in dem ein übersättigter Mischkristall vorliegt. In diesem Zustand ist die Legierung noch relativ weich und formbar. Der zweite Wärmebehandlungsschritt dient der Erzeugung von Ausscheidungen. Bei einer Warmauslagerung wird der übersättigte Mischkristall erwärmt, so dass eine ausreichende Diffusionsgeschwindigkeit vorliegt. Es bilden sich fein verteilte Ausscheidungen. Dieser Prozess wird als Auslagern oder Altern bezeichnet. Nach einer entsprechenden Haltezeit wird die Legierung auf Raumtemperatur abgekühlt. Die erzielbaren Eigenschaften hängen von der Auslagerungstemperatur und der Haltezeit bei dieser Temperatur ab. Einige Legierungen altern sogar bei Raumtemperatur (Kaltauslagerung).

Einsatzhärten – Kohlenstoffarme Stähle (C < 0,30 %)

sind zäh, gut zerspanbar und gut schweißbar, jedoch nicht (martensitisch) härtbar. Häufig wird aber von diesen Stählen zusätzlich eine harte und verschleißbeständige Oberfläche gefordert. Um diese eigentlich einander widersprechenden Forderungen zu erfüllen, eignet sich das Einsatzhärten. Der zu geringe Kohlenstoffgehalt fordert vor dem Härten das sogenannte Aufkohlen.

Das Werkstück wird in kohlenstoffabgebender Umgebung längere Zeit (einige Stunden bis maximal 200 h)

bei Temperaturen im Austenitbereich geglüht, da bei diesen Temperaturen der Stahl aufgrund seines austenitischen Gefüges erheblich mehr Kohlenstoffatome lösen kann. Der Kohlenstoff diffundiert aus dem umgebenden Medium in das Innere des Stahls. Der Kohlenstoffgehalt steigt dabei, zumindest in der Randschicht, von 0,1 % bis 0,25 % (Kohlenstoffgehalt der zum Einsatzhärten geeigneten Stähle) auf 0,7 % bis 0,9 % (optimaler Kohlenstoffgehalt der aufgekohlten Randschicht) kontinuierlich an. Durch das Aufkohlen wird die Randschicht gut härtbar, während der Kern aufgrund seines nach wie vor niedrigen Kohlenstoffgehalts zäh und verformungsfähig bleibt.

Feste Aufkohlungsmittel sind in der Regel eine Mischung aus einem Kohlenstoffträger, zum Beispiel Holzkohle, und einem Aktivierungsmittel zur Beschleunigung der Kohlenstoffaufnahme sowie einem Bindemittel. Die Aufkohlzeit liegt dabei bei mehreren Stunden (7-9 h).

Die Aufkohlen in flüssigen Aufkohlungsmitteln erfolgt in Salzschmelzen. Als Kohlenstofflieferant dienen in der Regel Alkalicyanide, wie beispielsweise Natriumcyanid (NaCN) oder seltener auch Kaliumcyanid (KCN) bei Aufkohlungszeiten von etwa 3 h.

Gasförmige Aufkohlungsmittel bestehen im Wesentlichen aus Kohlenstoffmonoxid (CO), Kohlenstoffdioxid (CO2), Wasserstoff (H2), Wasserdampf (H2O), Sauerstoff (O2) und gegebenenfalls Methan (CH4) in sehr unterschiedlichen Konzentrationen. Die Vorteile des Gasaufkohlens liegen in einem hohen Mechanisierungs- bzw. Automatisierungsgrad, einer schnellen Schichtbildung sowie günstigen Arbeitsbedingungen. Außerdem lässt sich der Aufkohlungsprozess (Kohlenstoffpegel) besser kontrollieren und regeln. Nachteilig sind allerdings die hohen Anlagenkosten.