Kategorien

Anodisation28.07.2018

Anodisation ist die Erzeugung von Oxidschichten mit Hilfe des elektrischen Stroms. Dabei wird das Metall, auf dem die Oxidschichten gebildet werden, als Pluspol (Anode) in einer elektrisch leitenden, wässrigen Lösung (Elektrolyt) geschaltet. In derselben Lösung befindet sich eine zweite Elektrode, die Kathode. Bei Anlegen einer Spannung fließt zwischen beiden Elektroden ein elektrischer Strom. Das anodisch kontaktierte Metall wird oxidiert und gibt Elektronen ab. Dabei entsteht an der Kathode Wasserstoff, der entweicht. Das verbleibende Hydroxidion reagiert an der Anode mit dem ionisierten Metall zu einem Oxidhydrat mit amorpher Stöchiometrie, entsprechende folgender Gesamtreaktion (vereinfacht):

Me + nH2O → Me(OH)n + n/2H2

Anodisierbar sind die eine kompakte Sperrschicht bildenden Metalle Aluminium, Titan und Magnesium. Die Oxidschicht ist sehr stabil und schützt das darunter liegende Metall vor einem weiteren Angriff durch Oxidation oder Korrosion. Anodisierte Metalloberflächen zeigen sich deshalb im Gebrauch als sehr beständig. Sie behalten je nach Verfahren auch ihr metallisches Aussehen, da die Oxidschicht dünn und transparent ist.

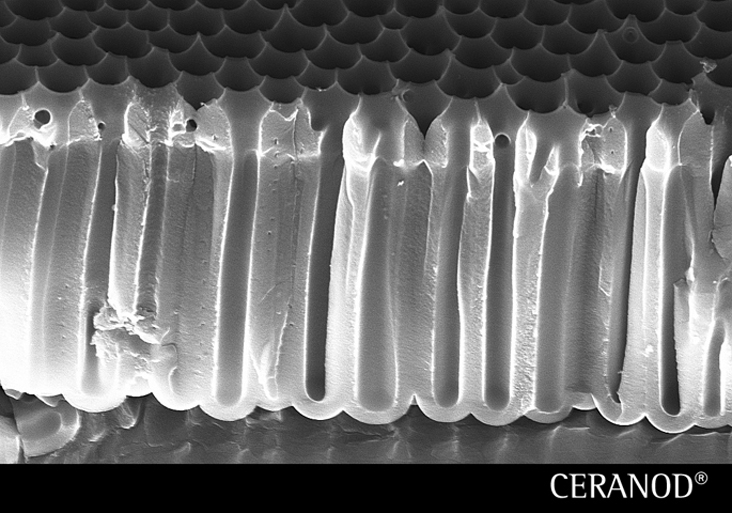

Durch das Anodisieren in sauren wässrigen Lösungen kann die natürlich vorhandene Oxidschicht verstärkt werden. Dies wird in großem Umfang bei Aluminium und Aluminiumlegierungen durchgeführt. Speziell bei Aluminium wird Anodisieren auch als Eloxieren bezeichnet – Eloxieren ist eine Kurzfassung des Begriffes elektrolytisches Oxidieren. Die Dicke der Oxidschicht hängt unter anderem von der beim Anodisieren verwendeten elektrischen Spannung ab. Im Prinzip besteht das beim Anodisieren hergestellte Aluminiumoxid aus zwei Phasen: einer Sperrschicht von einigen Nanometern direkt an der Metallgrenze und einer deutlich dickeren, aus hexagonalen Röhren aufgebauten Oxidschicht. Die Poren mit Durchmessern von 20 nm bis 40 nm befinden sich im Zentrum von so genannten Zellen und stehen annähernd senkrecht auf dem Grundmaterial. Die Struktur der Zellen sowie der Aufbau der Oxidschicht hängen vom Anteil an Fremdstoffen im Aluminium ab.

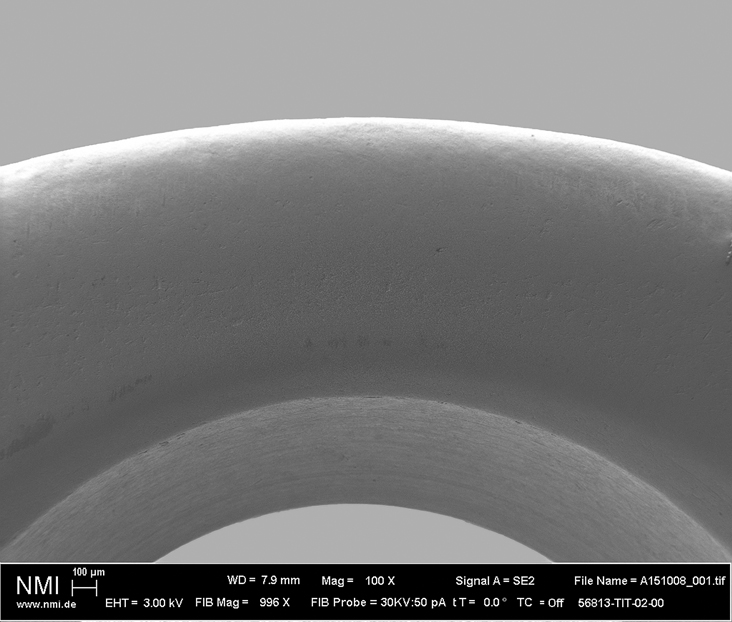

Zellenstruktur einer anodischen Oxidschicht auf Aluminum (Quelle: CERANOD)

Stabile und gleichmäßige Oxidschichten entstehen auf reinem Aluminium oder Aluminiumlegierungen mit Magnesium und Zink. Stark störend wirken beispielsweise die Legierungselemente Kupfer oder Eisen, die – wenn überhaupt – nur in geringen Mengen vorhanden sein dürfen. Anodisch erzeugte Oxidschichten auf Aluminium verbessern dessen Korrosionsbeständigkeit. Das Oxid besitzt amphoteren Charakter, das heißt es wird sowohl von starken Säuren als auch von starken Laugen angegriffen. In schwach sauren und schwach alkalischen Lösungen ist die Oxidschicht dagegen beständig, weshalb Aluminium unter normalen Umgebungsbedingungen sehr korrosionsbeständig ist. Je dicker eine Schicht ist, um so länger dauert die Auflösung, deshalb steigt die Korrosionsbeständigkeit mit der Dicke der Oxidschicht. Aluminiumoxid besitzt eine deutlich höhere Härte als das metallische Aluminium. Die Härte der Oxidschicht liegt je nach Legierung und Anodisationsverfahren bei etwa 250 HV bis 600 HV.

Die Haftung der anodischen Oxidschichten ist unübertrefflich gut, was sich in der Art der Entstehung begründet: Es handelt sich um eine so genannte Konversionsschicht, die durch Umwandlung des vorhandenen Grundmaterials erzeugt wird. Durch die atomare Anbindung von Schicht an das Substrat kann es nicht zu Abplatzungen kommen, wie sie bei auf ein Grundmaterial aufgebrachten Lackschichten zu beobachten sind. Allerdings sind anodisierte Schichten relativ spröde, so dass an Biegestellen oder durch Spannungen im Material vor allem bei dickeren Schichten Rissbildungen auftreten können. Die Haptik der Aluminiumoxidschichten ist ähnlich der des reinen Metalls, so dass sich der Eindruck beim Berühren eines anodisierten Aluminiumteils nicht wesentlich von dem eines nicht anodisierten unterscheidet. Das visuelle Erscheinungsbild hängt von der Dicke des erzeugten Aluminiumoxids ab. Dünne Oxidschichten (im Bereich von einigen Mikrometern) verändern den Glanz des Aluminiumteils nicht. Deshalb eignen sich die dünnen Oxidschichten (Glanzanodisieren) zur Erhöhung des Korrosions- und Verschleißschutzes von hochglanzpoliertem Aluminium. Bei Schichten von deutlich über etwa 10 µm wird die Oberfläche matt und trüb. Bei technischen Teilen zum Beispiel Leichtbauteilen für Fahrzeuge stellen dicke Oxidschichten keine Beeinträchtigung dar, da solche Teile in der Regel keine glänzenden Oberflächen aufweisen müssen.

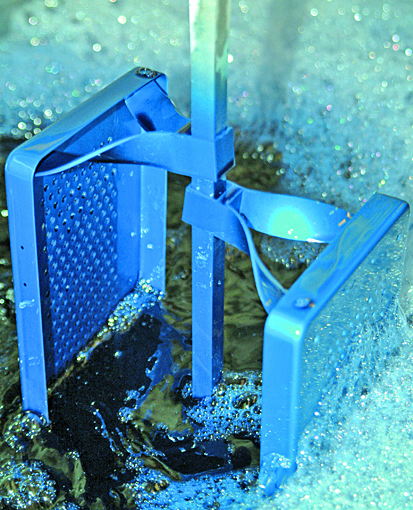

Anodisiertes und blau gefärbtes Aluminiumteil (Quelle: Stark Eloxal)

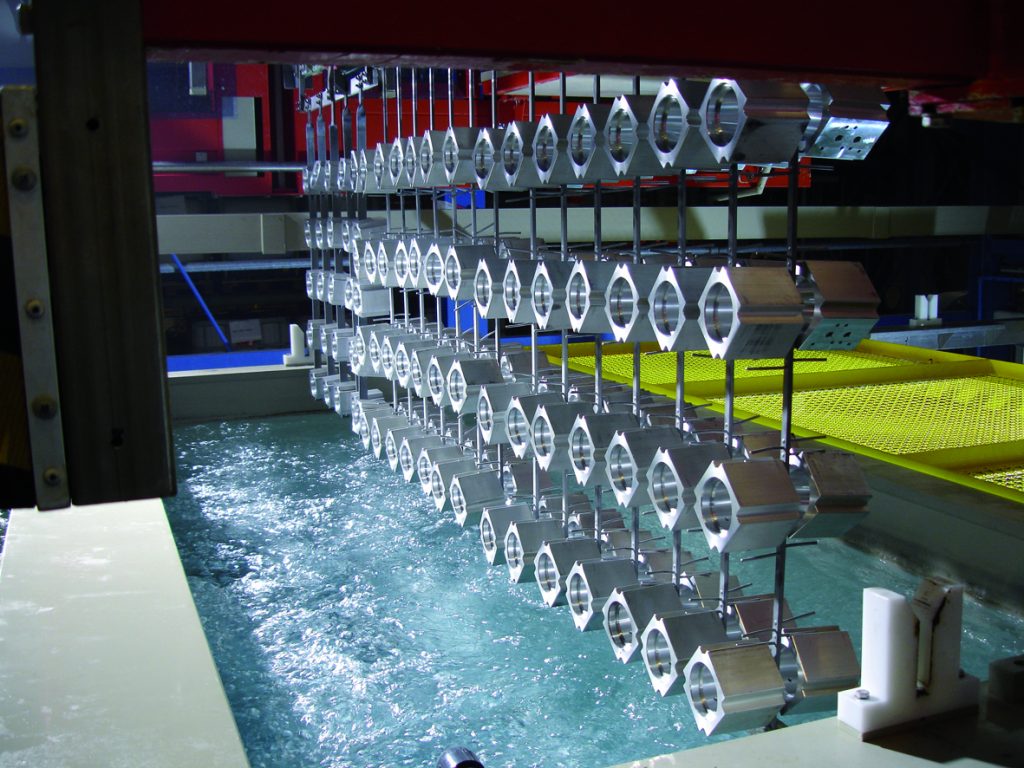

Hartanodisation von technischen Aluminiumteilen (Quelle: AHC Oberflächentechnik)

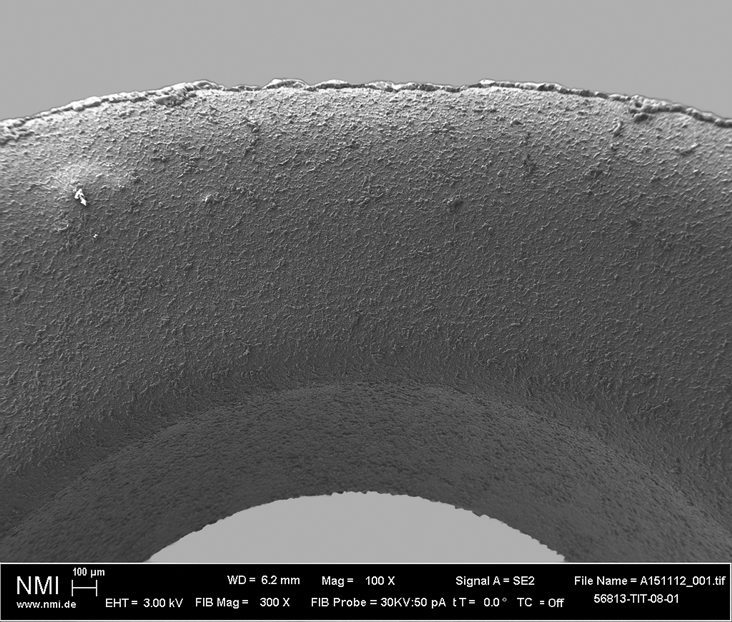

Ein weiteres Metall, das in nennenswertem Umfang anodisiert wird, ist Titan. Der prinzipielle Prozess ist derselbe wie bei Aluminium, allerdings sind die hier erzeugten Schichten absolut porenfrei und in der Regel deutlich dünner. Sie bewegen sich im Bereich zwischen etwa 0,1 µm und 2 µm. Die hohe Transparenz der Schichten bewirkt bei Lichteinfall einen Interferenzeffekt, indem ein Teil des Lichts an der Außenseite der Oxidschicht und der übrige Teil an der Grenzfläche zwischen Metall und Metalloxid reflektiert wird. Die Überlagerung beider Lichtwellen führt zur partiellen Auslöschung von Licht und damit zur Erzeugung eines Farbeffekts. Die Steuerung der Oxidschichtdicke durch Verwendung von bestimmten Anodisierspannungen (Werte zwischen etwa 10 V und 100 V Gleichspannung sind hier üblich) lassen sich gezielt farbige Oberflächen erzeugen. Gebräuchlich sind Blau, Rot, Gold, Braun und Grün. Eingesetzt werden solche Schichten für medizinische Geräte und Implantate. Die Farben dienen als Erkennungsmerkmal für die Chirurgen. Zudem sind Titan und Titanoxid biokompatibel und äußerst beständig gegen jegliche Einwirkungen durch Säuren, Laugen oder Bakterien. Biokompatibilität weisen auch Titanlegierungen mit hohem Titangehalt auf.

Titanoberfläche nach konventioneller Anodisation (oben) und nach Druckanodisation (Quelle: Galvex)

Plasmaoxidation – Ein neue und äußerst interessante Variante des Anodisierens ist das Plasmaanodisieren beziehungsweise das Plasmakeramisieren. Mit hohen Energien und Spannungen über 100 V bilden sich an der Oberfläche lokale Plasmazonen mit kurzzeitig sehr hohen Strömen. Hier wird aus dem Aluminium das reine Oxid zum größten Teil in seiner stabilsten Kristallisationsform Aluminiumoxid beziehungsweise Korund erzeugt, der zu den härtesten fünf Stoffen zählt. Im plasmakeramischen Prozess entsteht Korund abhängig vom Verfahren in Form mikro- oder nanokristalliner Kristallite, welche in eine komplexe Keramikmatrix integriert sind und so als Oberfläche ihre herausragenden und einzigartigen Eigenschaften entwickeln können. Darin unterscheidet sich die plasmakeramische Schicht völlig von der klassischen Anodisationsschicht, die primär aus amorphem Aluminiumoxidhydrat besteht.

Durch Variation der Arbeitsparameter, angefangen von der Aufnahme des zu beschichtenden Bauteils über die Elektrolytzusammensetzung bis zur Steuerung der Energiezufuhr, kann das entstehende Oxid hinsichtlich seiner Konsistenz, Morphologie und Größe beeinflusst werden. Zudem wird die interpartikuläre Verbindung ebenfalls durch gezielt gesetzte Rahmenbedingungen kontrolliert aufgebaut. Im bestmöglichen Fall entstehen nanokeramische Oberflächen mit extrem feiner und gleichmäßiger Verteilung. Nanostrukturierte Schichten sind weitaus kompakter und dichter und übertreffen mikrokeramische Oberflächen in puncto Abriebfestigkeit, mechanische Beständigkeit und Korrosionswiderstand bei weitem.

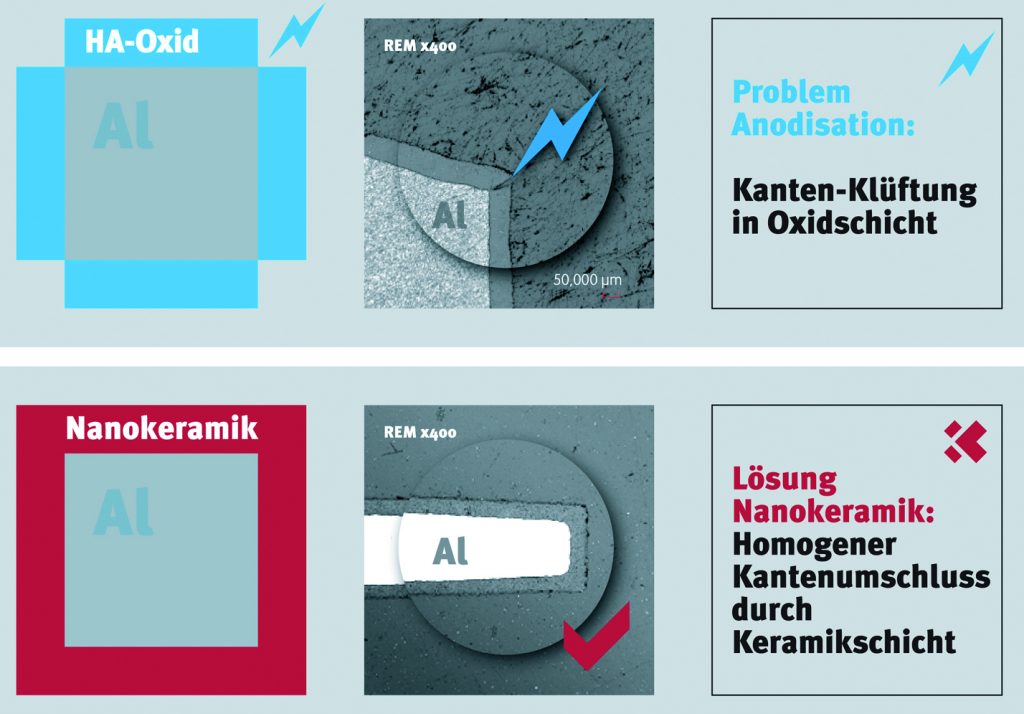

Nanokeramische Schichten erzielen je nach Legierung Härten bis zu 2400 HV und liegen damit um das Fünffache höher als hartanodisierte Oberflächen, wobei der Verschleißwiderstand um ein Vielfaches höher ist. Des Weiteren erlaubt die nanokristalline Gefügestruktur eine superplastische Verformung der Oxidschicht einhergehend mit der Formveränderungen des Substrates, dessen Duktilität auf die Keramikoberfläche quasi übertragen wird. Während anodisierte Oberflächen zum Beispiel beim Biegen sichtbar und hörbar brechen, nimmt die keramische Schicht die Verformung auf. Bei mehrfacher Biegung ermüdet in der Regel das Substrat und bricht, ohne die Oberfläche zu beeinträchtigen. Ein weiterer wesentlicher Vorteil gegenüber klassischen Oxidoberflächen ist der Effekt des Kantenumschlusses. Bei anodisierten Schichten befindet sich an den Kanten eine Klüftung, also Schwachstelle, da die Strukturen während ihres Wachstums dort aufeinander treffen und nicht ausreichend Grundmaterial für den Schichtaufbau verfügbar ist. Die plasmakeramische Schicht umschließt völlig homogen und gleichmäßig selbst schärfste Kanten und Geometrien.

Nanokeramische Oberflächen sind so dicht und homogen, dass sie ohne weiteres durch Schleifen oder Polieren auf Rauheitswerte von Ra < 0,1 eingestellt werden können. Nanokeramische Schichten auf Aluminium können ohne Maßveränderung aufgebracht werden. So lassen sich auch maßlich sensible Geometrien wie Gewinde oder Passungen ohne Beeinträchtigung beschichten und erhalten somit den gewünschten Schutz. Korund ist chemisch inert. Verdünnte Säuren und Laugen sowie Lösemittel und Reiniger beeinträchtigen die keramische Oberfläche nicht.

Im Gegensatz zur anodisierten Oxidschicht ist die plasmakeramische Oberfläche hydratfrei. Auch bei Erwärmung auf mehrere hundert Grad Celsius ändert die Plasmakeramik ihre Eigenschaften nicht. Die Temperaturbeständigkeit des Bauteils wird nur durch das Substrat limitiert.

Verbesserter Kantenschutz bei anodisierten Bauteilen durch Nanokeramik (Quelle: ELB)

Plasmakeramische Konversionsschicht – Der plasmakeramische Prozess ist eine Weiterentwicklung der Anodisation. Er unterscheidet sich jedoch grundsätzlich in seinem Ablauf. Anders als bei der Anodisation, bei der mit Hilfe elektrischer Energie in einem Gleichgewichtsprozess durch Erzeugen und Rücklösen aus einem amorphen Oxidhydrat eine mikroskopische Struktur in Form von regelmäßigen hexagonalen Röhren gebildet wird, ist der plasmakeramische Konversionsprozess chaotisch und findet bei viel höheren Energiedichten statt.

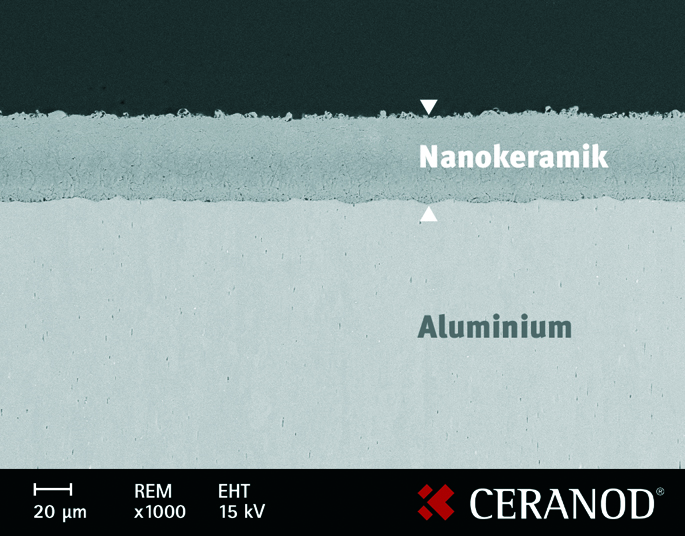

Abbildung 1 zeigt die CERANOD®-Nanokeramik im Querschliff. Die Schicht besteht aus einer Keramikmatrix von winzigen Kristalliten, der härtesten Kristallisationsform des Aluminiumoxids, dem alpha-Al2O3 oder Korund. Die Größe der Kristallite und die Strukur der oxidischen Matrix führen zu den hervorragenden Eigenschaften in Bezug auf Korrosions- und Verschleißwiderstand der CERANOD®-Nanokeramik, die so den bestmöglichen Schutz für Leichtmetalloberflächen bietet.

CERANOD-Nanokeramikschicht auf Aluminium (Quelle: CERANOD)

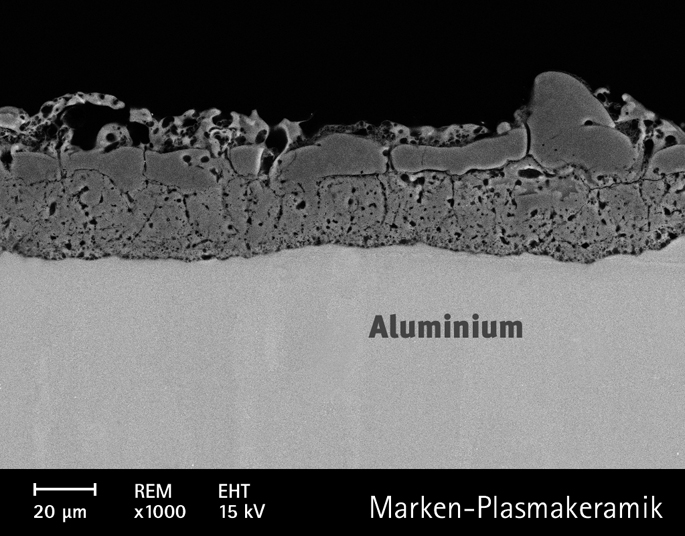

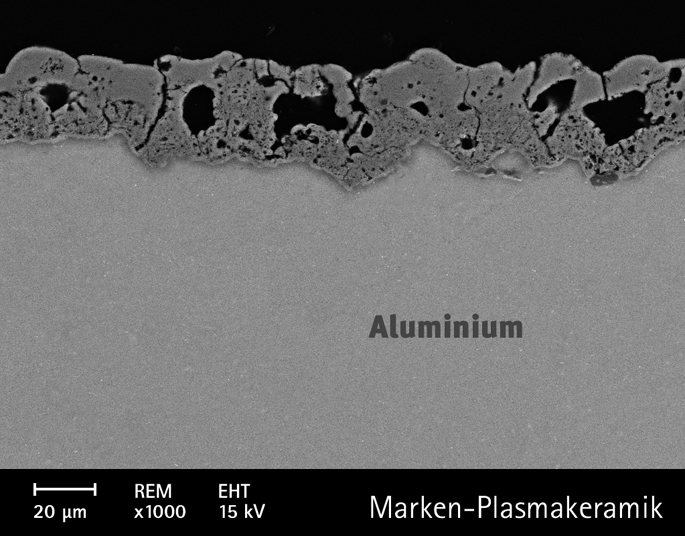

Abbildung 2 ist ein Beispiel für eine gute marktübliche Keramikschicht, die jedoch deutliche Porosität aufweist und sowohl hinsichtlich Korrosionswiderstand als auch mechanischem Verschleiß nicht optimal ausgebildet ist. Die von Rissen und Spalten durchzogene Oberfläche aus Konglomeraten, ähnlich wie Kissenlava, verdeutlichen, dass bei diesen Schichten der Korrosionsschutz geringer sein muss.

Abb. 2: Keramikschicht mit Poren (oben) sowie Rissen und Spalten (unten), hergestellt nach den bisher verfügbaren Technologien (Quelle: ELB)