Kategorien

Entfetten23.07.2018

Bei der Verarbeitung von Werkstoffen, insbesondere bei der Be- und Verarbeitung von Metallen, werden Öle und Fette eingesetzt. Sie dienen beispielsweise zum Schutz der Metalloberfläche gegen Oxidation, aber auch zur Unterstützung einer mechanischen Umformung, indem sie das Gleiten der Werkstückoberfläche auf der Werkzeugoberfläche verbessern. Besonders Werkzeuge mit metallischer Oberfläche – zum Beispiel Biegewerkzeuge – können bei hoher Belastung zum partiellen Verschweißen (auch als Fressen bezeichnet) neigen. Werden Werkstücke aus Metall nach der Formgebung beschichtet, so wirken Öle und Fette als Trennmittel zwischen Grundmaterial und Beschichtung. Dies gilt im Prinzip für jede Art von Beschichtung – galvanische Metallabscheidung, Lackieren, PVD-Beschichtung. Außerdem können Öle und Fette bei längerer Verweildauer oder Einwirkung von Licht oder Wärme verhärten oder im Falle höherer Temperaturen auch Verbrennen (Cracken). Die verbleibenden Rückstände können eine weitere Bearbeitung des Grundmaterials stören oder behindern. Aus den genannten Gründen müssen Werkstoffe auf jeden Fall vor einer Beschichtung entfettet werden.

Fortschrittliche Prozesstechnologien bei der Herstellung von hochqualitativen Produkten, beispielsweise aus dem Bereich der Feinwerktechnik, können auch zwischen den Arbeitsschritten mehrere Entfettungsschritte beinhalten, um die bestmögliche mechanische Bearbeitung von Werkstoffen oder die Montage von Teilen zu Zwischenprodukten zu begünstigen. Für die Entfettung eignen sich prinzipiell flüssige, organische Verbindungen, sogenannte Lösemittel (Lösungsmittel), wie beispielsweise Methanol und andere Alkohole (für schwache Verunreinigungen), Aceton, Benzole, Methylenchlorid, Tetrachlorethen oder Trichlorethan (für starke Verunreinigungen). Aufgrund der nachteiligen Wirkung der organischen Lösemittel auf die Gesundheit von Lebewesen oder die Zerstörung von Ozon in der Atmosphäre dürfen Lösemittel nur eingeschränkt oder in vollständig geschlossenen Anlagen (emissionsfrei) verwendete werden. Als Alternative zu den organischen Lösemitteln werden vermehrt wässrige Reinigungsmittel eingesetzt. Nachteil der wässrigen Reinigungsmittel ist die geringere Reinigungswirkung und – im Falle der Reinigung von Metallen – die Gefahr, Korrosion auszulösen.

Tauchentfettung – Zur Reinigung von Werkstoffen durch Tauchentfettung werden die zu reinigenden Teile in das Entfettungsmittel eingetaucht und für eine gewisse Zeit dort belassen. Die Tauchdauer richtet sich nach dem Verschmutzungsgrad der zu reinigenden Teile. Die Reinigungswirkung eines Entfettungsmittels kann durch Anwendung von erhöhter Temperatur verbessert werden. Im Fall der Nutzung von organischen Lösemittel ist allerdings die Belastung durch die Verdunstung von kritischem Lösemittel (Arbeitsschutz, Umweltschutz) zu berücksichtigen. Bei wässrigen Entfettungsmitteln ist deren korrosive Wirkung auf Metalle zu berücksichtigen. In der Regel können wässrigen Entfettungsmitteln Substanzen zugegeben werden, die einen Korrosionsangriff unterdrücken oder reduzieren (Inhibitoren).

Dampfentfettung – Für die Reinigung durch Dampfentfetten werden die zu reinigenden Teile in eine abgeschlossene Anlage über einer knapp unter dem Siedepunkt befindlichen Entfettungslösung gebracht. Der Raum über der Flüssigkeit ist stark angereichert mit dampfförmigen Entfettungsmittel. Dieses kondensiert auf der zu reinigenden Oberfläche und entfaltet dort die Reinigungswirkung. Diese ist aufgrund der Tatsache, dass hohe Temperaturen und vor allem ein reines Entfettungsmittel vorliegt, sehr intensiv. Die abzureinigenden Öle und Fette sammeln sich in der flüssigen Phase. Auch ein Rückbefetten der gereinigten Oberfläche beim Entnehmen von Teilen aus der Entfettung ist hierbei weitgehend ausgeschlossen (Rückbefettung entsteht durch Verdunsten von Entfettungsmittel, wobei das darin gelöste Fett/Öl auf der Oberfläche verbleibt).

Lösemittelentfettung – Die Entfettung mit Lösemitteln ist eine sehr effiziente Methode zur Entfernung von Ölen und Fetten, vorzugsweise von Metall-

oberflächen. Sie erfolgt mit Kohlenwasserstoffen, chlorierten Kohlenwasserstoffen und modifizierten Alkoholen. Die Reinigung wird heute nahezu ausschließlich in vollständig geschlossenen Anlagen unter Anwendung erhöhter Mediumtemperatur durchgeführt. Die Anlagen beinhalten Vorrichtungen zur Aufbereitung des Reinigungsmediums und zum Abtrennen der abgelösten Öle und Fette. Sie sind darüberhinaus explosionsgeschützt.

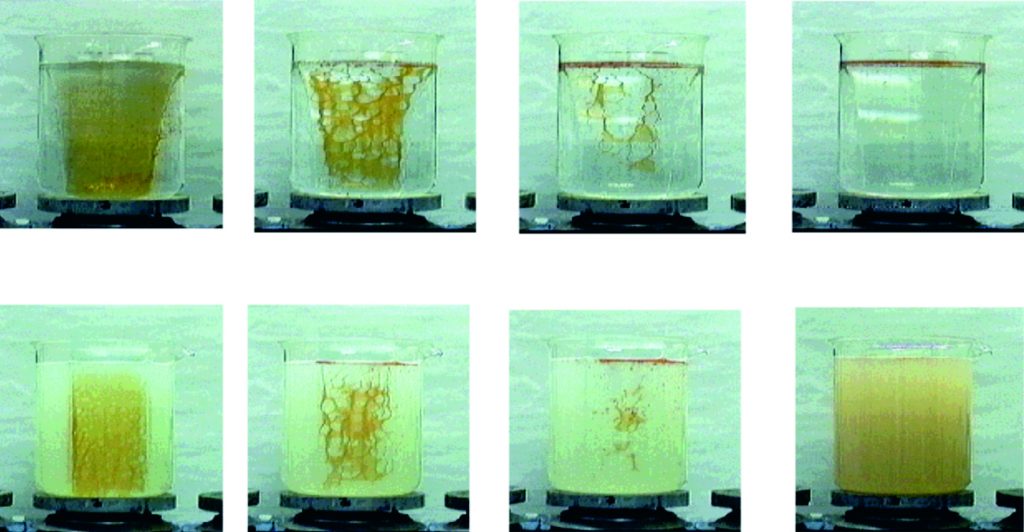

Wässrige Entfettung – Vor allem in der Galvanotechnik kommen wässrige Entfettungslösungen zum Einsatz, da hier der Umgang mit wässrigen Lösungen zum Standard gehört. In der Regel sind die Entfettungslösung leicht bis stark alkalische Lösungen auf Basis von Natron- oder Kalilauge. Darüber hinaus enthalten sie öl- und fettbindende Zusatzstoffe. Die Entfettung erfolgt häufig über mehrere Stufen in Abhängigkeit vom Grad der Verschmutzung. In sogenannten Abkochentfettungen wird mit der Wirkung der alkalischen Lösung und einer erhöhten Temperatur (50 °C bis 70 °C) gearbeitet. Im zweiten Schritt wird eine elektrolytische Entfettung durchgeführt. Hierbei ist das zu reinigende Metall anodisch oder kathodisch mit Gleichstrom belastet. Im Falle der anodischen Schaltung wird Sauerstoff und bei der kathodischen Schaltung Wasserstoff erzeugt, indem das vorhandene Wasser elektrolytisch aufgespalten wird. Die Gasentwicklung sprengt anhaftende Verschmutzung von der Oberfläche ab. Die Reinigungsleistung einer Entfettung wird durch emulgierende oder demulgierende Zusätze charakterisiert. Bei Zusatz von Emulgatoren sind die abgelösten Öle und Fette in sehr feinem Zustand (aber als kleine Tröpfchen) verteilt (emulgiert). Demulgatoren führen zur Bildung von größeren Konglomeraten an Öl und Fett, die in der Regel über Abscheider aus der Entfettungslösung entfernt werden. Bei der Verwendung von wässrigen Entfettungen ist darauf zu achten, dass der Anteil an abgelösten Ölen und Fetten nicht zu hoch ist, da sonst bei der Entnahme der Teile eine Rückbefettung stattfinden kann. Zur vollständigen Entfernung der alkalischen Entfettungslösung wird nach dem Entfetten in eine verdünnten Säure (meist Schwefelsäure) getaucht; dieser Vorgang wird dekapieren genannt.

Wirkungsweise von demulgierenden (obere Reihe) und emulgierenden Entfettungsmitteln (Bild: SurTec)