Kategorien

Aluminium23.07.2018

Aluminium gehört zu den Leichtmetallen (Dichte unter 5 kg/dm3) mit einer Dichte von 2,7 kg/dm3, einem Schmelzpunkt von 660,2 °C und einer elektrischen Leitfähigkeit von 27,7 m/(W mm2). Die Festigkeitseigenschaften liegen weit unterhalb der der Stähle. Reines Aluminium erreicht eine Zugfestigkeit von bis zu 50 MPa, eine 0,2-Dehngrenze von bis zu 25 MPa und eine Bruchdehnung von maximal 45 %. Durch Zugabe von Legierungselementen wie beispielsweise Magnesium, Mangan, Molybdän, Silizium, Titan, Zirkonium, Beryllium, Chrom, Eisen, Kupfer oder Zink lassen sich die mechanischen und chemischen Eigenschaften in weitem Umfang verbessern. Als Ausgangsmaterial wird dabei in den meisten Fällen Reinaluminium mit einem Reinheitsgrad von 99,5 % verwendet. Schon durch geringe Zusätze von Legierungselementen lassen sich die Eigenschaften des reinen Aluminiums stark beeinflussen. Sie setzen zum Beispiel die Festigkeit und Härte herauf, ohne die gute Verformbarkeit zu beeinträchtigen. Die 0,2-Dehngrenze kann beispielsweise bei der Aluminiumlegierung AlZn1,5MgCu von 40 MPa (bei Al99,5) auf 450 MPa gesteigert werden. Die elektrische Leitfähigkeit von Aluminium wird allerdings durch Zugabe von Legierungselementen herabgesetzt. Das günstige Verhältnis zwischen Festigkeit und Dichte macht Aluminium besonders bei mobilen Konstruktionen (Automobil, Luft- und Raumfahrt, Wasserfahrzeuge) durch Energieeinsparung zu einem wichtigen Werkstoff.

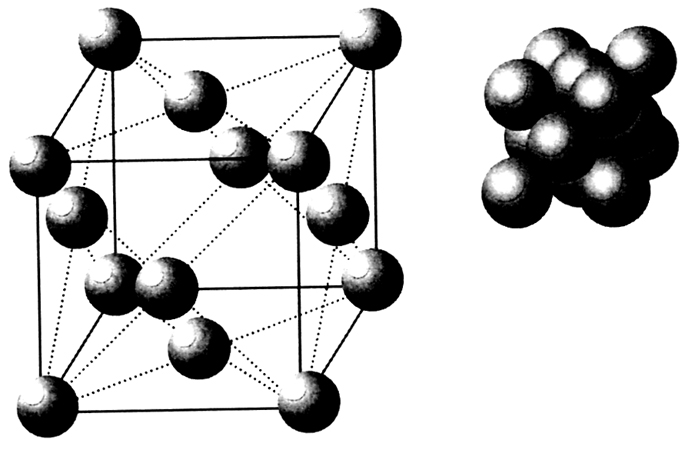

Kubisch flächenzentrierte Struktur von Aluminium

Reinaluminium sowie die kupferfreien Legierungen sind gegenüber einer Vielzahl von Korrosionsmedien beständig, obwohl das Aluminium ein sehr unedles Metall (Elektronenpotential -1,67 eV) ist. Seine Korrosionsbeständigkeit beruht auf der Ausbildung einer selbstheilenden, sehr dünnen (etwa 0,001-0,01 mm) Oxidschicht auf der Oberfläche. Die Metalloberfläche passiviert. Je stärker oxidierend das Umgebungsmedium ist (z. B. konzentrierte Salpetersäure), umso beständiger wird die Deckschicht. Gegenüber Stoffen, die zu einer Zerstörung der Passivschicht führen wie beispielsweise alkalische oder chloridhaltige Medien, ist das Aluminium unbeständig. Aluminium und seine Legierungen finden infolge ihres Korrosionsverhaltens ihr Einsatzgebiet im Bauwesen, in der chemischen Industrie, der Nahrungs- und Genussmittelindustrie, sowie im Automobil- und Schiffsbau). Durch anodische Oxidation (Eloxieren) kann die Dicke der Oxidschicht und damit die Korrosionsbeständigkeit noch deutlich verbessert werden.

Aluminiumlegierungen werden nach der Art der Verarbeitung in Guss- und Knetlegierungen und nach der Möglichkeit der Festigkeitssteigerung in aushärtbare und nichtaushärtbare Legierungen eingeteilt.

Aluminium Gusslegierungen zeichnen sich durch ihre hervorragende Gießeigenschaften wie zum Beispiel Dünnflüssigkeit und geringe Schwindung aus. Typische Vertreter sind Legierungen der Zusammensetzung AlSi, AlSiMg, AlSiCu, AlMg, AlMgSi, AlCuTi und AlCuTiMg. Hauptanwender ist die Kraftfahrzeugindustrie zur Herstellung von Motorblöcken, Kolben oder Felgen. Aluminium Gusslegierungen können hohe Anteile an Legierungselementen beinhalten (z. B. für Motorkolben bis zu 26 % Silizium).

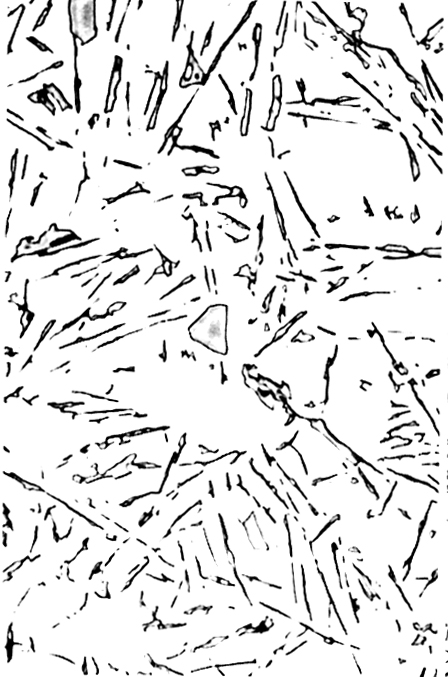

Schliffbild von Aluminiumguss mit 12 % Silizium

Aluminium Knetlegierungen werden vor allem durch Umformen wie beispielsweise Walzen oder Strangpressen in ihre Endform überführt. Typische Vertreter sind die aushärtbaren Legierungen der Zusammensetzung AlCuSiMn, AlCuMg, AlMgSi, AlZnMg und AlZnMgCu sowie die nichtaushärtbaren Legierungen wie AlMn, AlMg und AlMgMn. Sie werden beispielsweise zu Halbzeugen in Form von Bändern, Blechen, Rohren, Stangen, Drähten und Strangpressprofilen verarbeitet.

Durch eine Wärmebehandlung können bestimmte Aluminiumlegierungen – die aushärtbaren Legierungen – drastische in ihren mechanischen Eigenschaften verbessert werden. Das Aushärten erfolgt in drei Arbeitsschritten: Lösungsglühen zum Lösen und Homogenisieren der Legierungsbestandteile, Abkühlung auf Raumtemperatur durch Abschrecken in Wasser. Dabei wird der homogenisierte Zustand eingefroren. Auslagern, d. h. Erwärmen und Halten bei einer Temperatur, die wesentlich unterhalb der Homogenisierungstemperatur liegt, um eine Entmischung und dadurch eine Festigkeitssteigerung zu erzielen. Die Auslagerungstemperatur kann je nach Zusammensetzung der Legierung bei Raumtemperatur (Kaltauslagerung) und bei Temperaturen zwischen 100 °C und 250 °c erfolgen. Die Haltezeit bewegt sich je nach Legierungszusammensetzung zwischen einer Stunde und einer Woche.

Bei nichtaushärtbaren Aluminium-Knetlegierungen ist eine Festigkeitssteigerung durch Wärmebehandlung nicht möglich. Zu ihnen gehören Aluminium-

Magnesium-Legierungen. Typische Vertreter enthalten 1 % bis 7 % Mg. Sie sind besonders seewasserbeständig und gut schweißbar. Zudem lassen sie sich stark Kaltverfestigen. Einsatzgebiete sind Walz-, Press- und Schmiedeprodukte. Wird als Basismetall zur Herstellung einer AlMg1-Legierung hochreines Aluminium (99,99 %) verwendet. Diese Legierung zeichnet sich durch eine sehr hohe Korrosionsbeständigkeit aus. Ihre Festigkeitswerte sind höher als die des Reinst- oder Reinaluminiums. Die Festigkeit nimmt bei diesen Werkstoffen mit steigendem Magnesiumgehalt zu.