Kategorien

Nichtrostende Stähle23.07.2018

In vielen Industriezweigen, insbesondere in der Nahrungsmittel-, Textil-, Zellulose- und Papierindustrie, in der chemischen Industrie, in der Medizintechnik, im Fahrzeugbau sowie in der Meeres- und Offshore Technik werden nichtrostende Stähle benötigt. Die wichtigste Eigenschaft dieser Stähle ist ihre chemische Beständigkeit. Die mechanisch technologischen Eigenschaften (z. B. Festigkeit, Zähigkeit) sind dabei zweitrangig.

Vor mehr als 100 Jahren wurde entdeckt, dass Chrom ab einer bestimmten Konzentration im Stahl dessen Korrosionsbeständigkeit erheblich verbessert. Der erste nichtrostende Stahl mit 18 % Chrom und 8 % Nickel wurde im Jahre 1912 von Maurer und Strauss bei Krupp unter dem Markennamen V2A entwickelt und patentiert. Durch Zugabe weiterer Legierungselemente wurden rasch weitere nichtrostende Stahlsorten mit optimierten Eigenschaften entwickelt. Die Stähle sind häufig unter Handels- oder Markenbezeichnungen wie beispielsweise V4A, NIROSTA oder Chromargan bekannt. Die in der Praxis übliche Verwendung des Begriffs Edelstahl für die nichtrostenden Stähle ist allerdings nicht korrekt, da diese Bezeichnung nach DIN EN 10020 eine Hauptgüteklasse kennzeichnet.

Die gute Beständigkeit der nichtrostenden Stähle ist auf die Anwesenheit einer dichten, zähen, festanhaftenden und sehr dünnen (etwa 1 nm bis 20 nm) Oxidschicht beziehungsweise adsorbtiv gebundenen Sauerstoffschicht auf der Stahloberfläche zurückzuführen. Sie bildet sich auf Stahloberflächen in Anwesenheit von Sauerstoff bei Chromgehalten über 12 %. Da diese Oxid- beziehungsweise Sauerstoffschichten das in Lösung Gehen der Metallionen verhindern, verhält sich der Stahl aus elektrochemischer Sicht passiv. Dementsprechend werden diese Schutzschichten auch als Passivschichten bezeichnet. Eine Verletzung führt in Anwesenheit von Sauerstoff sofort zur Selbstausheilung (Repassivierung). Auch andere Metalle wie Aluminium, Titan, Nickel, Chrom und teilweise auch Kupfer bilden ähnliche, das Korrosionsverhalten deutlich verbessernde Schutzschichten aus. Die nichtrostenden Stähle können unter bestimmen Voraussetzungen ihre Korrosionsresistenz verlieren. Dies ist beispielsweise bei erhöhter Oberflächenrauheit der Fall, da sich keine geschlossene Passivschicht mehr ausbilden kann, oder falls das Chrom nicht mehr homogen im Kristallgitter des Eisens verteilt ist (z. B. durch Chromcarbidbildung nach dem Schweißen). Besonders gefährliche Formen der Korrosion sind dabei die Lochkorrosion, die auch als Kornzerfall bezeichnete interkristalline Korrosion und die Spannungsrisskorrosion.

Die nichtrostenden Stähle werden entsprechend ihres Gefügeaufbaus und damit ihrer Gebrauchseigenschaften in ferritische und halbferritische Chromstähle (C < 0,1 %, Cr 12-30 %), martensitische Chromstähle (C 0,15-1,2 %, Cr 12-18 %), austenitische Chrom-Nickel-Stähle (C < 0,15 %, Cr 16-28 %, Ni 6-32 %) und austenitisch ferritische Chrom Nickel Stähle (C < 0,05 %, Cr 21-29 %, Ni 4-7%) unterteilt.

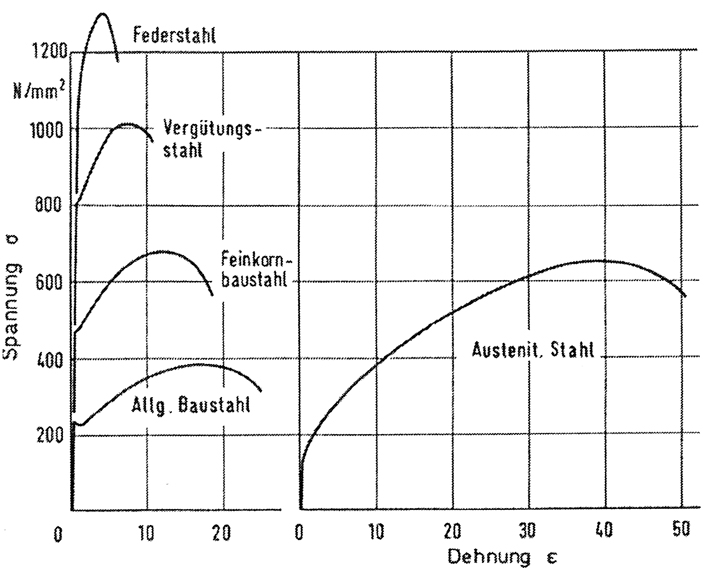

Die Vorteile der austenitischen Cr-Ni-Stähle, im Vergleich zu den übrigen nichtrostenden Stahlgruppen, liegen in ihrer hervorragenden Korrosionsbeständigkeit (Ausnahme: Spannungsrisskorrosion), ihrer hervorragenden plastischen Verformbarkeit sowie ihrer guten Zähigkeit auch bei sehr tiefen Temperaturen. Der aus Gründen der Korrosionsbeständigkeit erforderliche Chromgehalt von über 12 % würde zu einem überwiegend ferritischen Gefüge führen. Zur Bildung eines austenitischen Gefüges mit seinen sich von den übrigen Stahlsorten stark unterscheidenden Eigenschaften müssen austenitstabilisierende Legierungselementelemente in bestimmten Konzentrationen zulegiert werden. Nickel ist als starker Austenitbildner hierfür besonders gut geeignet. Durch Absenkung der Passivierungsstromdichte verbessert es zusätzlich die Korrosionsbeständigkeit gegenüber Säuren. Das kfz-Gitter der Cr-Ni-Stähle weist eine sehr gute plastische Verformbarkeit mit Bruchdehnungen bis zu 50 % auf. Sie liegen damit mindestens doppelt so hoch wie im Vergleich zu anderen Stahlsorten.

Gefügebild – groblamellarer Perlit des C80-Stahl – V = 500:1

Gefügebild – Stahl mit 0.98 % Kohlenstoff, wärmebehandelt, fortgeschrittene Austenitumwandlung

Mechanische Eigenschaften verschiedener Stahlsorten