Kategorien

Glanzmessung22.07.2018

Die Beschaffenheit der Oberfläche spielt bei der korrosionsschützenden Wirkung von Überzügen (z.B. Lacken, Emaillen) eine zentrale Rolle. Je rauer eine Oberfläche, desto größer ist ihre Ausdehnung und damit auch die Anzahl an möglichen (Defekt-) Stellen, an denen das Metall mit der Umgebung (z.B. aggressives Medium) reagieren kann. Oftmals werden in der Industrie aus diesem Grund, aber auch wegen des visuell empfundenen Qualitätseindruckes, möglichst glatte und glänzende Oberflächen geschaffen. Die Glanzmessung wird zur Beurteilung der Oberflächenbeschaffenheit von Überzügen als Oberflächen herangezogen.

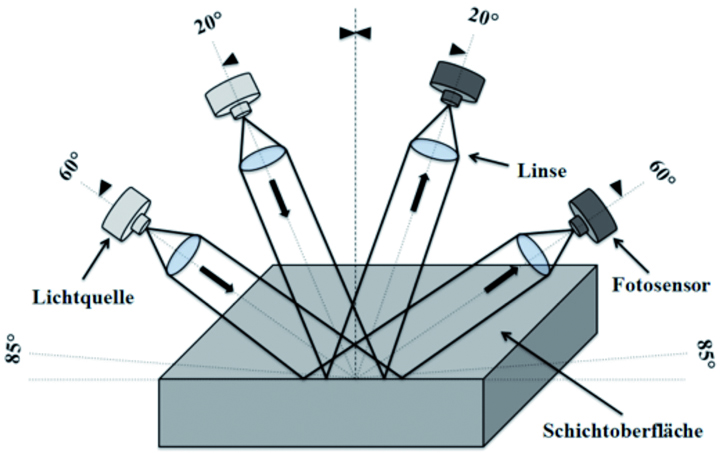

Beim Verfahren mit einem sogenannten Reflektometer wird reflektiertes Licht unter einem bestimmten Winkel gemessen (Abb. 1). Allerdings ist in dem reflektierten Licht auch ein Anteil von diffus zerstreutem Licht enthalten, so dass für eine exakte Glanzmessung in einer zweiten Messung auch der zerstreute Lichtanteil bestimmt und anschließend herausgerechnet werden kann. So lässt sich ein absolutes Maß für den Glanz ermitteln, das durch das Verhältnis des von der Oberfläche reflektierten Lichtes zum ausfallenden Licht ausgedrückt wird. Üblicherweise wird der Glanzgrad heutzutage in Glanzeinheiten (GE) bzw. international in Gloss Units (GU) angegeben. Dabei liegt der höchstmögliche Glanzgrad für Schwarzglasstandart bei ca. 95 GE, für den Spiegelglanzstandard ca. 2000 GE (abhängig vom Messwinkel).

Abb. 1: Glanzmessung in 20°-60°-85°-Anordnung

Je nach Anwendungsfall und Materialoberfläche sind in der Praxis Messgeräte mit nur einem Reflexionswinkel oder auch kombinierte mit bis zu drei Messwinkeln verbreitet. Genormte Messwinkel (DIN 67530) zur Beurteilung von Überzügen und metallischen Oberflächen, wie sie beispielsweise zu Korrosionsschutz- wie auch Verschleißschutzzwecken eingesetzt werden, werden mit 20° an hochglänzenden, 60° an mittelglänzenden und 85° an matten Prüfflächen eingesetzt.

Diese Winkelunterteilung ist allerdings oftmals nicht hinreichend genau: Auch die Farbgebung der Oberfläche hat Einfluss auf den Glanz, da zur Messung Licht im sichtbaren Wellenlängenbereich verwendet wird. So wird zur Ermittlung des richtigen Messwinkels üblicherweise zuerst in der 60°-Anordnung gemessen und anhand des Glanzmesswertes entschieden, mit welchem Winkel erneut gemessen wird. Nimmt der Winkel Werte unter 30 GE bzw. über 70 GE an, wird die Messung mit 85° bzw. 20 nachgeprüft, da diese Glanzwerte die Grenzwerte der jeweiligen Messwinkelanordnung darstellen. Damit die Verfälschungen der Messwerte möglichst gering gehalten werden und die Vergleichbarkeit der Ergebnisse untereinander gegeben ist, muss die zu messende Oberfläche möglichst planar sein. Da die interne Lichtquelle und der Detektor im Messkopf zueinander exakt in bestimmten Winkeln angeordnet sind, kann es z.B. bei einer welligen Oberflächenstruktur zu deutlichen Abweichungen bei den Messergebnissen kommen.

Je nach Anwendungsfall gibt es Reflektometer sowohl als Labormessgeräte als auch für die portable Anwendung. Vorteil von letzteren ist, dass z.B. Sofortmessungen auch an schwer zugänglichen und kleinen Stellen durchgeführt werden können.

Autoren: Prof. Dr.-Ing. Dietmar Schorr, M.Sc. Franz Xaver Breit, Steinbeis-Transferzentrum Tribologie, DHBW Karlsruhe