Kategorien

Nickelbasisschichten gegen Tribokorrosion20.07.2018

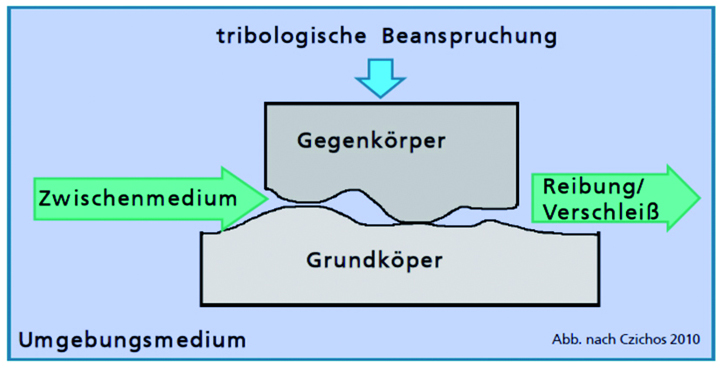

Tribokorrosion ist nach Landolt die unwiderrufliche Umwandlung eines Materials, hervorgerufen durch gleichzeitige mechanische und chemische bzw. elektrochemische Wechselwirkungen unter Einfluss von Reibung [1]. Die Tribokorrosion zählt zu den komplexeren Belastungsfällen von metallischen Werkstoffen, da in der Regel Wechselwirkungen aus Reibung, Verschleiß und Korrosion zugleich zu berücksichtigen sind, die bei einer einfachen Belastung nicht festzustellen sind, aber einen großen Einfluss auf die Lebensdauer von Komponenten haben können [2]. Im Vergleich zu anderen Werkstoffkenngrößen kann die Tribokorrosion allerdings nicht spezifisch für ein Material bestimmt werden, sondern ist immer als Gesamtsystem zu betrachten. Ein derartiges Tribosystem (Abb. 1) besteht aus den Komponenten Grundkörper, Gegenkörper, Zwischenmedium, Umgebungsmedium und einer tribologischen Beanspruchung [3].

Abb. 1: Vereinfachte Darstellung eines Tribosystems nach Czichos [2]

Besonders kritisch sind z.B. maritime Klimate dann, wenn metallische Teile unter mechanischer Belastung bewegt werden, wie dies unter anderem bei Wälzlagern für Windenergieanlagen der Fall ist, die zudem nur bedingt mit einer Kapselung versehen werden können. Dadurch wird die tribologische Belastung zu einem tribokorrosiven Belastungskollektiv. Daraus entstehen erhöhte Anforderungen für das System aus Grundmaterial und Beschichtung. Grundvoraussetzung ist eine ausreichende Schichthärte, damit die Schichten den sehr hohen Flächenpressungen standhalten können. Durch fehlende Schmierstoffe müssen die Schichten sehr verschleißbeständig sein, um die geforderte Lebensdauer für einen Betrieb im Meerwasser erreichen zu können. Da viele galvanische Korrosionsschutzschichten ihre Beständigkeit erst durch die Bildung eines Passivfilms erhalten, ist gerade bei gleichzeitiger tribologischer Belastung zu beachten, dass eine schnelle Repassivierung stattfinden muss. Die umfangreichen Anforderungen an Oberflächen können kaum mit Standardsystemen erreicht werden.

Eine der im Bereich des Verschleißschutzes am häufigsten eingesetzten galvanischen Beschichtung ist Hartchrom. Ähnlich gute Eigenschaften haben meist nur Hartstoffschichten, die mit Vakuum- oder Spritzverfahren abgeschieden werden. Die Korrosionsbeständigkeit von Hartchromschichten ist jedoch für die Anwendung nicht ausreichend. Das Problem ist nicht die Beständigkeit der Chromschicht, sondern die aufgrund der hohen Eigenspannungen auftretenden Risse, durch die sehr leicht ein Angriff auf das Substratmaterial stattfinden kann, die wiederum die mechanische Beständigkeit der Schichten beeinflussen können [4].

Nickelschichten sind weit verbreitet beim Einsatz zum Schutz vor Korrosion und sehr gut beständig in alkalischen Lösungen, jedoch weniger beständig in Meerwasser [5, 6]. Die relativ geringe Härte von Reinnickelschichten lässt sich mit galvanisch abgeschiedenen Nickellegierungsschichten deutlich verbessern.

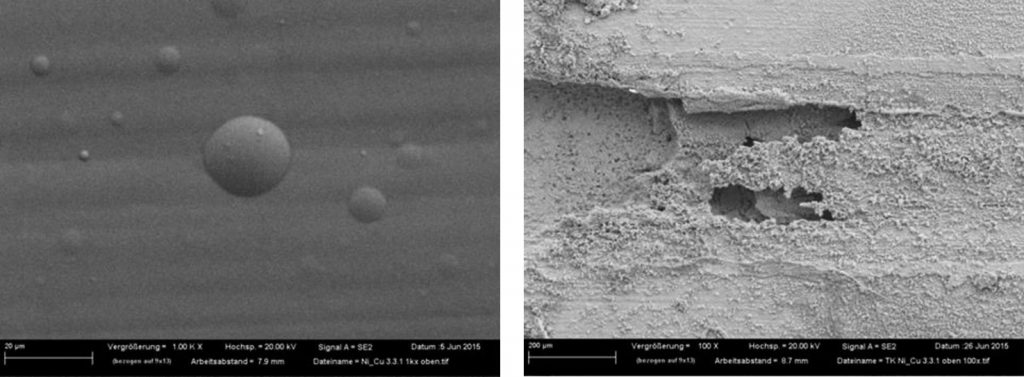

Im Meerwasserbereich gelten Monellegierungen, also Nickel-Kupfer-Legierungen (Ni-Cu), als einer der beständigsten metallischen Werkstoffe, an deren Abscheidbarkeit seit langem gearbeitet wird [7]. Untersuchungen unter Belastungen, wie sie im maritimen Bereich zu erwarten sind, zeigen an galvanisch abgeschiedenen Schichten einen starken Angriff durch auslösen der Nickelkomponenten, so dass eine schwammartige Struktur verbleibt. Diese führt im Einsatz sehr wahrscheinlich zum Versagen des beschichteten Bauteiles (Abb. 2).

Abb. 2: REM-Aufnahme einer Nickel-Kupfer-Schicht vor (links) und nach der Untersuchung (rechts)

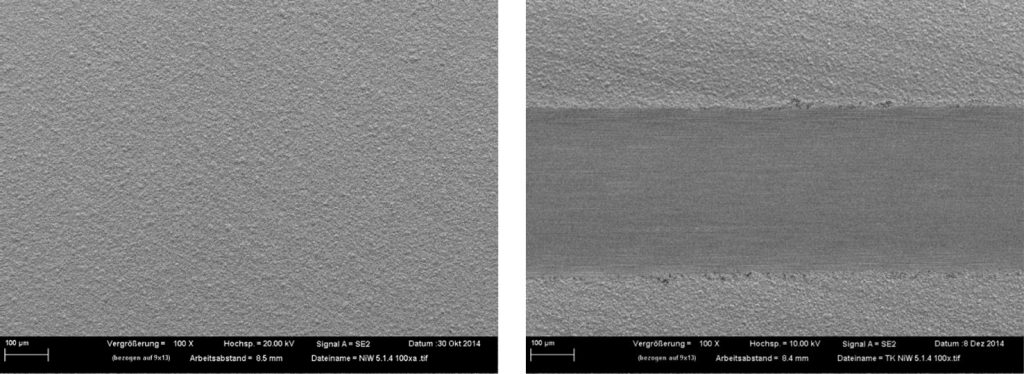

Im Bereich des Verschleißschutzes stehen Nickel-Wolfram-Legierungen (Ni-W) als Hartchromersatz zur Diskussion, die gleichzeitig eine sehr gute Korrosionsbeständigkeit besitzen. Nachteilig bei der Abscheidung von Nickel-Wolfram-Legierungen sind die hohen Eigenspannungen und die damit verbundenen Risse in den Schichten, die die Korrosions- und Verschleißbeständigkeit sehr stark beeinträchtigen können und deshalb eine Weiterentwicklung der Abscheidesysteme erforderlich machen. Abbildung 3 zeigt eine fehlerlose Schichtoberfläche ohne Risse oder Poren sowie nach der tribokorrosiven Belastung. Im Vergleich zu Nickel- und Nickel-Kupfer-Schichten ist unter entsprechenden Belastungen weder im Bereich der Verschleißspur, noch im tribologisch unbelasteten Teil ein korrosiver Angriff auf die Schicht zu erkennen. Die Verschleißspur ist gleichmäßig ohne Furchungen, Ausbrüche und Risse.

Abb. 3: REM-Aufnahme einer Nickel-Wolfram-Schicht vor (links) und nach der Untersuchung (rechts)

Der visuelle Eindruck der guten Korrosionsbeständigkeit der Nickel-Wolfram-Schichten wird durch Strom-Spannungskurven bestätigt. Hierbei ist die Ausbildung einer Passivschicht erkennbar mit ausgeprägtem Passivbereich. Zudem wird die Passivschicht entweder durch die tribologische Belastung nicht zerstört oder aber es tritt eine schnell Repassivierung ohne korrosiver Angriff im Verschleißbereich.

Technisch weit verbreitet beim Korrosionsschutz sind außenstromlos abgeschiedene Nickel-Phosphor-Schichten (Ni-P), die auch häufig als Zwischenschicht unter CVD- und PVD-Schichten eingesetzt werden und die Korrosionsbeständigkeit des Gesamtsystems verbessern [4]. Eine galvanisch abgeschiedene Legierung von Nickel mit einem oder mehreren weiteren Elementen kann demzufolge die Eigenschaften der abgeschiedenen Schicht signifikant verbessern.

Quelle: Stefan Kölle et.al.: Beschichtungen für extreme Einsatzbedingungen; WOMag 4(2016)3; www.womag-online.de

Literatur

[1] Landolt D, Mischler S, Stemp M (2001) Electrochemical methods in tribocorrosion: A critical appraisal. Electrochimica Acta 46(24-25): 3913–3929. doi: 10.1016/S0013-4686(01)00679-X

[2] Czichos H, Habig K (2010) Tribologie-Handbuch: Tribometrie, Tribomaterialien, Tribotechnik ; mit 123 Tabellen, 3., überarb. und erw. Aufl. Studium. Vieweg + Teubner, Wiesbaden

[3] Lausmann GA, Unruh JNM (2006) Die galvanische Verchromung: Mit 66 Tabellen, 2., komplett überarb. Aufl. Schriftenreihe Galvanotechnik und Oberflächenbehandlung, vol 35. Leuze, Bad Saulgau

[4] Brooman EW (2000) Corrosion behavior of environmentally acceptable alternatives to cadmium and chromium coatings: Cadmium. Part I. Metal Finishing 98(4): 42–50. doi: 10.1016/S0026-0576(00)81602-5

[5] Alves H, Heubner U (2010) 3.05 – Aqueous Corrosion of Nickel and its Alloys. In: Stott, Bob CottisMichael GrahamRobert LindsayStuart LyonTony RichardsonDavid ScantleburyHoward (ed) Shreir‘s Corrosion. Elsevier, Oxford, pp 1879–1915

[6] Chassaing E, Quang KV, Wiart R (1987) Mechanism of copper-nickel alloy electrodeposition. Journal of Applied Electrochemistry 17(6): 1267–1280

[7] Brooman EW (2000) Corrosion performance off environmentally acceptable alternatives to cadmium and chromium coatings: Chromium—Part I. Metal Finishing 98(7): 38–43. doi: 10.1016/S0026-0576(00)82334-X