Kategorien

Nickelbeschichtungen19.07.2018

Nickel und Nickellegierungen zählen sowohl in galvanisch als auch in chemisch abgeschiedener Form zu den wichtigsten Metallen der Galvanotechnik. Sie zeichnen sich insbesondere durch ihre gute Korrosionsbeständigkeit und den breiten Bereich der herstellbaren Härten (verbunden damit auch Dehnbarkeiten oder Festigkeiten) aus.

Aus Elektrolyten auf Basis von Nickelsulfamat wird sehr duktiles Nickel mit geringsten Anteilen an Fremdstoffen abgeschieden. Die Abscheidung kann durch Auswahl der Arbeitsparameter so gewählt werden, dass die Schicht Druck- oder Zugspannungen aufweist. Nickel aus Sulfamatelektrolyten besitzt eine Härte zwischen etwa 200 HV und etwa 500 HV (je nach gewählten Arbeitsparameter), eine Zugspannung zwischen 500 N/mm2 und 900 N/mm2 sowie eine Dehnung zwischen 5 % und 20 % (beide Größen sind durch eine Wärmbehandlung beeinflussbar).

Mit am häufigsten sind Nickelschichten aus Elektrolyten auf Basis von Nickelsulfat und Nickelchlorid, mit denen sich Mikrorauheiten der Oberfläche im Bereich von einigen Mikrometern Tiefe und Breite geometrisch einebnen lassen. Dies bedeutet, dass in den Vertiefungen der Oberfläche mehr Nickel abgeschieden wird als an den Spitzen. Dadurch wird die Oberfläche im Laufe der Abscheidung zunehmend glatter und glänzender. Kenngrößen wie Glanzgrad oder Einebnungsvermögen werden über unterschiedliche Zusätze zu den Elektrolyten eingestellt. Für funktionelle Anwendungen spielt der Glanzgrad keine Rolle, während das Einebnungsvermögen die Reibung bei Kontaktpaarungen mit abnehmender Oberflächenrauheit positiv beeinflusst.

Die abgeschiedenen Schichten aus Elektrolyten auf Basis von Nickelsulfat und Nickelchlorid sind deutlich härter als reines Nickel aus zusatzfreien Sulfamatelektrolyten und besitzen zugleich einer geringere Dehnung, was sich insbesondere im Fall von Glanznickel durch die Gefahr der Rissbildung (bei dicken Schichten von z.B. mehr als 50 µm) bemerkbar macht. Die Zugspannungen liegen je nach Anteil der in die Schicht eingebauten Stoffe (z.B. aus Glanzzusätzen) zwischen etwa 350 N/mm2 und bis zu 1500 N/mm2 bei Dehnungen von 4 % bis 10 % sowie Härten zwischen 200 HV und 500 HV.

In Kombination mit einer Deckschicht (im Bereich zwischen 0,5 µm und 2 µm) aus Chrom besitzen Nickelschichten Vorteile im Hinblick auf Verschleiß und Korrosion. Vor allem hochglänzende Nickel-Chrom-Schichten sind außerordentlich dekorativ, korrosionsbeständig, kratzunempfindlich, verschleißbeständig, im Gebrauch gut zu reinigen und kaum anfällig für bakteriellen Befall.

Nickellegierungen bilden eine weitere Gruppe an interessanten Beschichtungen im Hinblick auf den Verschleißschutz. Hier sind vor allem die Nickel-Phosphor-Legierungen mit Phosphorgehalten bis etwa 15 % seit längerem in Gebrauch. Diese entstehen bei der chemischen Abscheidung (stromlose Abscheidung) durch das Reduktionsmittel Hypophosphit, lassen sich allerdings auch durch galvanische Abscheidung mit entsprechenden Phosphorverbindungen herstellen. Die galvanische Abscheidung ist deutlich schneller (Schichtdicke pro Zeiteinheit) als die chemische, führt allerdings aufgrund der Feldlinienverteilung zu höheren Schichtdicken an Kanten und damit zu Formabweichungen.

Zu den neueren Entwicklungen bei der Legierungsabscheidung mit hohem Potenzial als Verschleißschutz zählt beispielsweise Nickel-Wolfram. Ein von Technic Deutschland GmbH angebotenes Verfahren erlaubt die Abscheidung von Nickel-Wolfram-Schichten mit 30 % bis 35 % Wolfram, die Härten zwischen etwa 550 HV im Abscheidezustand und mehr als 900 HV nach Wärmebehandlung aufweisen. Ein besonderer Vorteil ist die Duktilität der Legierung mit bis zu 10 % Dehnung. Dadurch stellen derartige Nickel-Wolfram-Schichten eine Alternative zu funktionellen Chromschichten sowie zu Nickel-Phosphor-Schichten dar. Vor allem bei höheren Einsatztemperaturen schneiden diese Schichten dem Anbieter zufolge bei Verschleißbeanspruchung deutlich besser ab, als Hartchromschichten.

Chemisch abgeschiedenes Nickel – Eine wichtige Art der Nickelbeschichtung ist das stromlos abgeschiedene Nickel, das vorwiegend (systembedingt) mit Phosphor legiert ist. Daneben wird (relativ selten) auch Nickel mit Bor als Legierungselement angeboten. Die chemische Abscheidung arbeitet ohne äußeren Strom (daher auch die zweite Bezeichnung außenstromlose Abscheidung). Der Ladungsaustausch erfolgt direkt an der zu beschichtenden Oberfläche des Grundwerkstoffes durch Übergang von elektrischen Ladungen von einem Reduktionsmittel (z.B. Natriumhypophosphid) auf das gelöste Nickelion. Das entstehende Nickelmetall bildet auf der Oberfläche den Metallfilm wobei Phosphor aus dem Reduktionsmittel mit in die Schicht eingebaut wird. Dieser Reduktionsvorgang läuft an allen Bereiche des zu beschichtenden Grundmaterials in gleichem Umfang ab (solange der Elektrolyt überall dieselbe Zusammensetzung hat, die durch eine Umwälzung im Elektrolyten gewährleistet ist) und in der Folge ist die Geschwindigkeit des Schichtaufbaus auf der gesamten Oberfläche gleich. Chemisch abgeschiedenes Nickel zeichnen sich damit durch eine absolut gleichmäßige Schichtdicke (sehr gute Schichtdickenverteilung) über die gesamt Oberfläche des Grundmaterials aus.

Eine weitere positive Eigenschaft der chemisch abgeschiedenen Nickelschichten besteht darin, dass der Phosphorgehalt zwischen etwa 1 % und mehr als 15 % über die Wahl des Elektrolytsystems und der Arbeitsparameter gesteuert werden kann. Der Anteil an Phosphor bestimmt ganz entscheidend die mechanischen Eigenschaften der Nickelschicht, die zudem durch eine thermische Behandlung verändert werden kann (Tab. 1). Damit lassen sich beispielsweise Härte, Duktilität, Verschleiß, Korrosionsbeständigkeit, Löt- und Bondbarkeit beeinflussen. Diese Arten der Nickel-Phosphor-Schichten bieten in vielen Bereichen der Produktherstellung von der Elektrotechnik, über die Werkzeugherstellung, den Korrosionsschutz bis zur Medizintechnik Einsatzmöglichkeiten. Im Prinzip lassen sich die Schichten beliebig dick abscheiden, allerdings ist hierbei die geringe Abscheidegeschwindigkeit von 10 µm bis 20 µm pro Stunde zu berücksichtigen. Zudem steigt mit der Schichtdicke die Oberflächenrauheit an, was sich bei Dicken von deutlich über 100 µm bis 200 µm bemerkbar macht.

Tab. 1: Eigenschaften von chemisch abgeschiedenen Nickel-Phosphor-Schichten

| Parameter | NiP (< 5 % P) | NiP (5-9 % P) | NiP (> 9 %P) |

| Zugfestigkeit | ca. 200 N/mm2 | 800-900 N/mm2 | 750-900 N/mm2 |

| Dehnung | 0,5 % | 0,7 % | 1,5 % |

| Härte | 650-700 HV | 550-600 HV | 500-550 HV |

| Härte nach Wärmebehandlung | 1000-1200 HV (400 °C) |

Die vorteilhaften Eigenschaften aus Duktilität und Härte machen sich bei Verschleißbelastungen dahingehend bemerkbar, dass die Schichten sowohl sehr hohen Belastungen bis zur Verformung standhalten und zudem die Neigung zum Ausbrechen von abrasiv wirkenden Partikeln aus der Oberfläche sehr gering ist. Diese positiven Eigenschaften können durch den Einbau von Dispersoiden in die Schichten nochmals deutlich verbessert und in vielfältiger Weise an unterschiedliche Einsatzfälle angepasst werden.

Dispersionsschichten – Dispersionsschichten auf Basis von chemisch abgeschiedenem Nickel mit eingelagerten Hartstoffpartikeln wie Diamant, Borcarbid oder Siliziumcarbid sind mittlerweile seit vielen Jahren in verschiedenen industriellen Anwendungen bewährt. Hauptsächlich wird die hervorragende Verschleißbeständigkeit dieser Schichtsysteme, die mit den vorteilhaften Eigenschaften der chemisch abgeschiedenen Nickelschichten wie gleichmäßige Schichtdickenverteilung und Korrosionsbeständigkeit kombiniert werden, genutzt.

Die Eigenschaften der Dispersionsschichten werden dabei neben der Partikelhärte auch entscheidend durch Partikelform, -größe und -verteilung beeinflusst. Dispersionsschichten für den Verschleißschutz sind üblicherweise 20 µm bis 30 µm dick und enthalten 20 Vol.% bis 30 Vol.% Hartstoffpartikel (Abb. 1).

Abb. 1: Oberflächentopographie von Schichten mit Diamant (2 µm / Verschleißschutz; 10 µm / Reibwerterhöhung) sowie mit Siliziumcarbid (4 µm / Verschleißschutz)

Die Nickel-Dispersionsschichten mit eingelagerten Hartstoffpartikeln zeigen eine hervorragende Beständigkeit gegen Abrasivverschleiß. Bei dieser Verschleißbeanspruchung steigt der Verschleißwiderstand mit der Härte der eingelagerten Partikel, weshalb Nickel-Diamant-Schichten einen unübertroffenen Verschleißwiderstand bieten. Neben einer hohen Verschleißfestigkeit ist bei vielen Anwendungen eine exakt reproduzierbare Oberflächentopographie gefordert, was hohe Anforderungen an die Form und Größe der Partikel stellt. Auch in dieser Hinsicht bietet sich Diamant als optimaler Einlagerungswerkstoff an, da dieser im Gegensatz zu den herkömmlichen technischen Hartstoffen in sehr eng gerafften Körnungen verfügbar ist.

Bewährt haben sich diese Schichtsysteme seit vielen Jahren erfolgreich in der Textilmaschinenindustrie und im Maschinenbau. Die chemisch abgeschiedenen Nickel-Dispersionsschichten schützen hier vor Abrasiv- und Kavitationsverschleiß und bieten zudem das für die Garnerzeugung unabdingbare definierte und einstellbare Reibverhalten. Die Partikelgrößen der eingelagerten Hartstoffe liegen üblicherweise zwischen 1 µm und 4 µm, können in Sonderfällen aber bis 10 µm betragen.

Des Weiteren eignen sich solche Schichtsysteme für den Einsatz in geschlossenen Tribosystemen. Im direkten Kontakt mit einem zumeist metallischen Reibpartner lassen sich jedoch Standardschichten nicht einsetzen. Die Dispersionsschicht würde zwar kaum Verschleiß zeigen, aber dafür einen überproportionalen Verschleiß des Gegenkörpers verursachen. Ein Lösungsweg besteht darin, die Partikelgröße auf ein unkritisches Maß zu reduzieren. Insbesondere für Dispersionsschichten mit eingelagertem Bor- oder Siliziumcarbid haben sich hier in den letzten Jahren neue Anwendungen erschlossen. Die Partikelgröße liegt im Bereich zwischen 0,4 µm und 0,6 µm und hat somit keinen nachteiligen Einfluss auf den Reibpartner. Insbesondere Borcarbidschichten zeigen durch die hohe Partikelhärte und die Ausbildung reibwertreduzierender Boroxide sehr geringe Verschleißwerte und niedrige Reibwerte. Auch der Gegenkörperverschleiß bewegt sich auf sehr niedrigem Niveau. Diese Eigenschaften haben dazu geführt, dass Borcarbidschichten in einigen Fällen als Ersatz für Hartchromschichten eingesetzt werden.

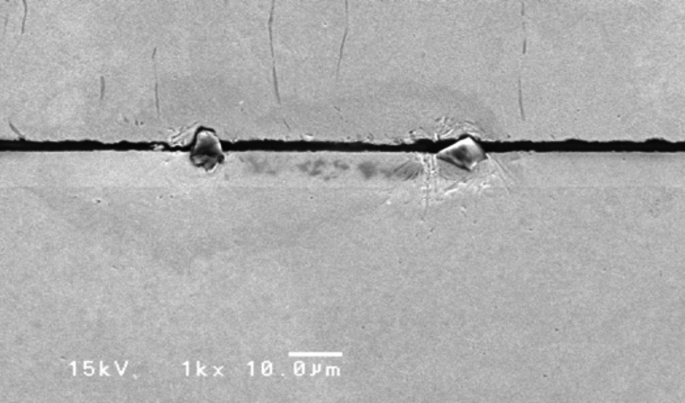

Eine Sonderstellung unter den Verschleißschutzschichten haben in den letzten Jahren Dispersionsschichten zur gezielten Reibwerterhöhung eingenommen. Hier wird die Möglichkeit in Anspruch genommen, durch die Einlagerung von Diamantpartikeln die Reibwerte einer Oberfläche gezielt zu erhöhen. Das hat besondere Vorteile bei kraftschlüssigen Verbindungen, beispielsweise Welle-Nabe-Verbindungen oder Stirnpressverbindungen. Lässt sich der Haftbeiwert der Fügepaarung durch eine Beschichtung erhöhen, so können deutlich höhere Kräfte und Momente übertragen werden, ohne dass es zum Durchrutschen der Verbindung kommt. In der Praxis wird dies realisiert, indem Hartstoffpartikel in die Trennfuge eingebracht werden. Um Anzahl und Verteilung optimal zu gestalten und somit reproduzierbare Reibwerte zu gewährleisten , werden die Diamantpartikel in einer chemisch abgeschiedenen Nickelschicht fixiert und auf eines der Konstruktionselemente aufgebracht. Unter dem Einfluss der Vorspannkraft dringen die Diamantspitzen in den Gegenkörper ein und erzeugen einen Mikroformschluss (Abb. 2). Der Haftreibungskoeffizient und damit auch die kraftschlüssig übertragbaren Momente lassen sich so um den Faktor 2 bis 4 erhöhen.

Abb. 2: Mikroverzahnung durch reibwerterhöhende, chemisch abgeschiedene Nickel-Diamant-Schicht (Querschliff)

Neben der Steigerung der Leistungsfähigkeit von kraftschlüssigen Verbindungen haben die reibwerterhöhenden Beschichtungen einen weiteren positiven Effekt: In Kraftmaschinen (z.B. Wasserkraftmaschinen) werden hohe Kräfte und Momente über Flanschkupplungen übertragen. In dynamisch hochbelasteten Flanschverbindungen ist Reibkorrosion ein ernstes Problem. Mikroschlupf führt zur Bildung von Passungsrost, der dann im Extremfall die Fügeflächen durch Rissbildung zerstören kann. Reibwerterhöhende chemisch abgeschiedene Nickel-Diamantbeschichtungen verhindern diesen Mikroschlupf, ohne dass aufwendige konstruktive Änderungen durchgeführt werden müssen.

In dynamischen Anwendungen müssen die Reibpartner häufig vor Adhäsivverschleiß geschützt werden. Ein Ansatz hierzu ist die Beschichtung eines Reibpartners mit einer chemisch abgeschiedenen Nickel-Dispersionsschicht, die einen Trockenschmierstoff enthält. Solche Beschichtungen können die Reibzahl und damit die Verschleißrate in dynamischen Anwendungen drastisch senken. Nickelschichten mit eingelagerten PTFE-Partikeln sind hier eine bewährte Lösung; versagen allerdings bei überlagerter Abrasivbeanspruchung, hohen Flächenpressungen oder Temperaturen oberhalb 280 °C. Eine geeignete Alternative stellt die Einlagerung von hexagonalem Bornitrid (hBN) dar. Die makroskopisch hexagonal erscheinenden Partikel in Plättchenform sind aus gestapelten Schichten hexagonaler Symmetrie aufgebaut, die beim Auftreten von Scherkräften leicht gegeneinander abgleiten können. Das begründet die hervorragende Eignung von hBN als Festschmierstoff. Die chemisch abgeschiedenen Nickel-hBN-Schichten (Abb. 3) weisen eine deutliche höhere Härte (bis 750 HV0.1) als PTFE-Beschichtungen auf und sind somit sogar für den Einsatz bei abrasiver Beanspruchung und bei hohen Temperaturen (bis 450 °C) geeignet. Einsatz finden diese Dispersionsbeschichtungen im Bereich der Kunststoffverarbeitung, der Motorenindustrie sowie im Maschinenbau.

Abb. 3: Querschliff und Oberflächentopographie einer chemisch abgeschiedenen Nickelschicht mit hexagonalem Bornitrid (hBN)

Autor: Jürgen Meyer, CCT Composite Coating Technologies GmbH, Stuttgart