Kategorien

CVD-Diamantschichten19.07.2018

CVD-Diamant zeigt ähnlich gute physikalische und chemische Eigenschaften wie Naturdiamant. Aufgrund der großen Härte von etwa 10.000 HV0,05, der starken chemischen Resistenz sowie der hohen Wärmeleitfähigkeit ist er heute für Verschleißschutzschichten von zentraler Bedeutung. Faserverstärkte Kunststoffe, Aluminium-Silizium-Legierungen oder Graphit etwa können aufgrund ihrer hochabrasiven Eigenschaften oft nur mit diamantbeschichteten Werkzeugen wirtschaftlich zerspant werden.

CemeCon stellte bereits seit Anfang der 1990er Jahre mit dem CVD-(Chemical Vapor Deposition)-Verfahren abgeschiedene Diamantbeschichtungen für Zerspanwerkzeuge her und betreibt eines der größten Diamantbeschichtungszentrum für Zerspanwerkzeuge in Würselen. Der größte Vorteil des angewandten Hot-Filament-Verfahrens gegenüber anderen CVD-Prozessen und entscheidend bei der Beschichtung von Werkzeugen ist, dass unterschiedlichste, dreidimensionale Geometrien – auch in kleinsten Durchmessern – homogen beschichtet werden können.

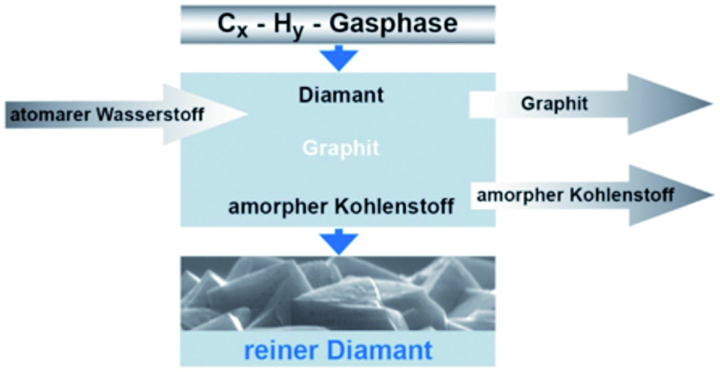

Zur Herstellung extrem glatter Multilayerbeschichtungen werden Heizdrähte (Filamente) aus Wolfram oder Tantal elektrisch auf Temperaturen bis über 2000 °C erhitzt. Damit wird das in den Rezipienten bei niedrigen Drücken (ca. 5 mbar – 10 mbar) eingeleitete Prozessgasgemisch (z.B. Wasserstoff und Methan) erwärmt und chemisch aktiviert. Unter definierten Prozessbedingungen wird dann kristalliner Diamant mit extrem hoher Reinheit auf dem Substrat abgeschieden. Bei Zerspanwerkzeugen sind Diamantschichten mit Dicken zwischen 4 µm und 15 µm üblich.

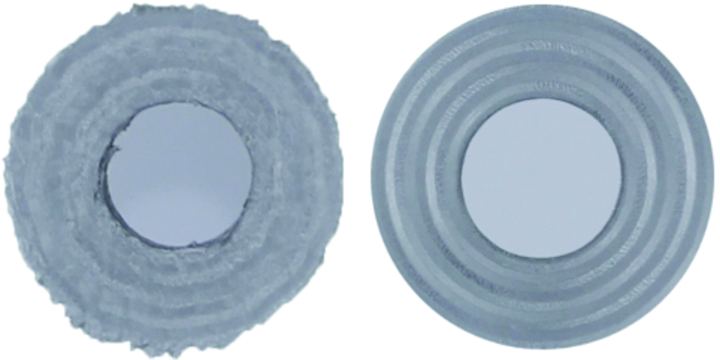

Abhängig von der Größe der Kristallite werden die Beschichtungen in mikrokristalline und nanokristalline (glatte) Schichten unterschieden. Ein patentiertes CVD-Diamantbeschichtungsverfahren (Abb. 1) ermöglicht das abwechselnde Aufwachsen von mikro- und nanokristallinen Schichten (Abb. 2). Diese Multilayer verbinden die sehr hohe Adhäsion kristalliner Schichten mit der extremen Oberflächenglätte nanokristalliner Schichtkonstruktionen. Das führt im Zerspanvorgang zu sauberen Schnitten und verlängert die Standzeiten der beschichteten Werkzeuge. Ein weiterer Vorteil der Multilayer sind ihre rissstoppenden Eigenschaften: ein bei der Zerspanung in der obersten Schicht entstehender Riss wird von der darunter liegenden Schicht abgefangen und kann sich somit nicht bis zum Substrat ausbreiten. Das Ergebnis ist eine deutlich höhere Prozesssicherheit.

Abb. 1: CVD-Diamant-Prozess

Abb. 2: Mulitlayer aus kristallinen und nanokristallinen Diamantschichten mit sehr guter Haftung und Ebenheit

Vor allem aus diesem Grund sind derartige Diamantschichten sehr gut für die Bearbeitung von schwer zerspanbaren, hochabrasiven Materialien geeignet. Die Multilayerbeschichtung CCDia®AeroSpeed® ist exakt auf die Anforderungen der Bohr- und Fräsbearbeitung von CFK sowie CFK/Al- und CFK/Ti-Stacks abgestimmt. Der Aufbau von CFK in Verbindung mit den stark abrasiven Fasern stellt besondere Herausforderungen an dessen präzise Zerspanung. Die harten Kohlenstofffasern verursachen in der Regel einen sehr hohen Verschleiß. Die CCDia®AeroSpeed®-Schicht widersteht den festen und stark abrasiven Fasern und sorgt für lange Standzeiten der Werkzeuge.

Die Bohrungswände und Senkungen sowie die Bohrungsein- und -austritte müssen beim Bohren von CFK extrem genau und makellos sein, damit beispielsweise Nietverbindungen in der Flugzeugstruktur sicher halten. Rattermarken, Delaminationen und Faserüberstände sind kaum zu akzeptieren. Die Diamantbeschichtung CCDia®AeroSpeed® beeinflusst die Mikrogeometrie der Zerspanwerkzeuge nicht und sorgt für deutlich schärfere Schneiden bzw. Trennen der CFK-Fasern und besten Rauheitswerten in der Bohrung (Abb. 3).

Abb. 3: Werkzeuge mit CCDia®AeroSpeed® (rechts) lassen keine Rattermarken (links) erkennen

Abb. 4: Die hohe Härte von CCDia®AeroSpeed® garantiert lange Standzeiten der Zerspanwerkzeuge und durch extrem geringe Rauheit eine hohe Prozesssicherheit

Für die Zerspanung von Graphit (Erodierelektroden im Werkzeug- und Formenbau) bietet sich die Beschichtung CCDia®CarbonSpeed (Abb. 4) sowie CCDia®MultiSpeed und CCDia®MultiSpeedThin für die Bearbeitung von hochsiliziumhaltigem Aluminium und MMC.

Quelle: CemeCon AG, Würselen; www.cemecon.de