Kategorien

DLC-Schichten18.07.2018

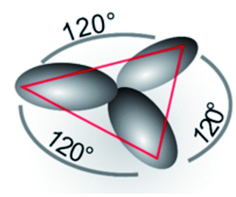

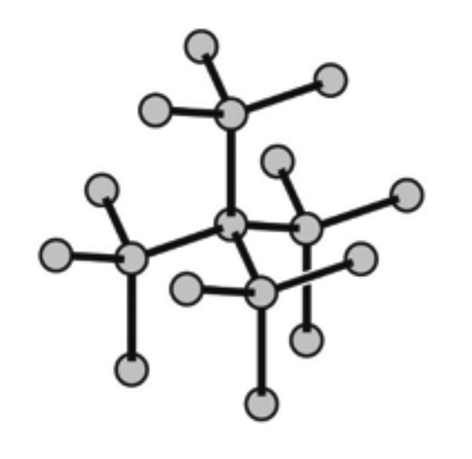

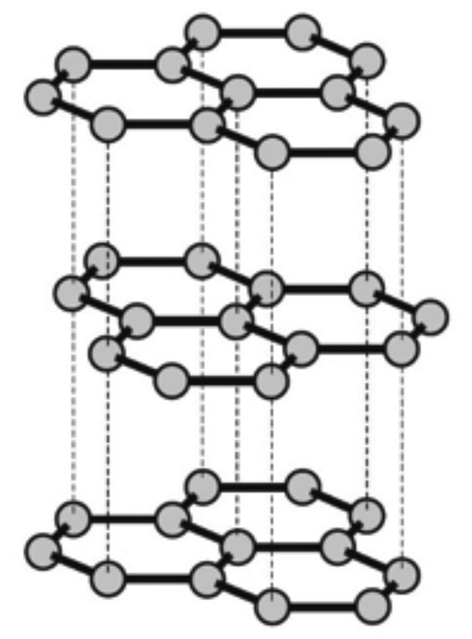

Eine besondere Rolle bei den PACVD-Prozessen nimmt die Abscheidung amorpher Kohlenstoffschichten (Diamond-like-carbon, DLC) ein, die bei Temperaturen unter 200 °C abläuft. Je nach der Art der Abscheidung und der Zusammensetzung sind sehr vielfältige Schichtvarianten möglich, von mäßig hart bis sehr hart und verschleißfest. Die Härte hängt vom Anteil der Diamantbindungen ab. Besteht die Schicht überwiegend aus sp³-Orbitalen (Abb. 1), entspricht dies einer Diamantstruktur bzw. der Diamantbindung, überwiegen jedoch sp²-Orbitale (Abb. 2), ist dies die sogenannte Grafitstruktur. Schematische Darstellungen der jeweiligen Kristallgitter verdeutlichen dies: Das Gitter von Diamant ist räumlich vernetzt (Abb. 3) und das des Grafits scheibenförmig angeordnet (Abb. 4).

Abb. 1: sp²-Orbital der Diamantstruktur

Abb. 2: sp²-Orbital der Graftistruktur

Abb. 3: Kristallgitter von Diamant

Abb. 4: Kristallgitter von Grafit

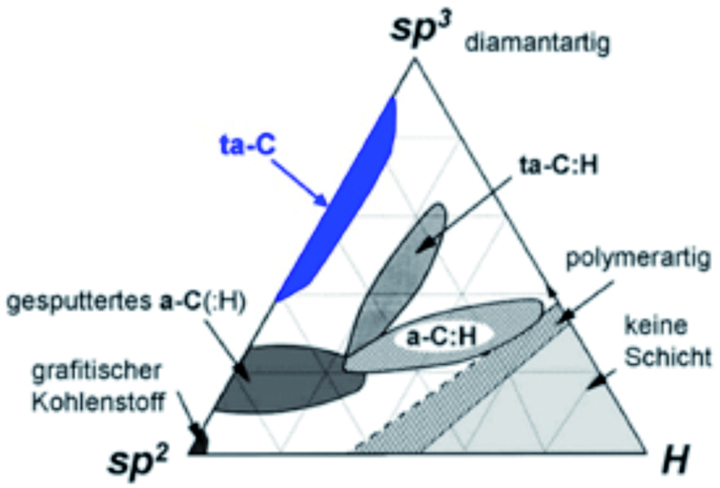

DLC-Schichten besitzen je nach Herstellung sowohl sp²- als auch sp³-Orbitale in unterschiedlichen Anteilen. Aufgrund der Ausgangsrohstoffe für diese Schichten (Kohlenwasserstoffe wie Acetylen) werden zudem Wasserstoffatome eingebaut (a-c-H Kohlenstoffschicht). In einem daraus folgenden dreidimensionalen Schaubild (Abb. 5) sind sehr häufige Varianten der DLC-Schichten als Hybridschichten nahezu in der Mitte angesiedelt. Liegen die Schichten näher an sp³ und beinhalten weniger Wasserstoff, sind sie härter und diamantähnlicher, näher bei sp² besitzen sie mehr Wasserstoff, sind weicher und weniger spröde. Außerdem sind DLC-Schichten amorph und nicht kristallin.

Abb. 5: Einordnung der DLC-Schichten (z.B. a-C-H) entsprechend der Anteile an sp2– und sp3-Orbitalen sowie nach der Menge an Wasserstoffatomen

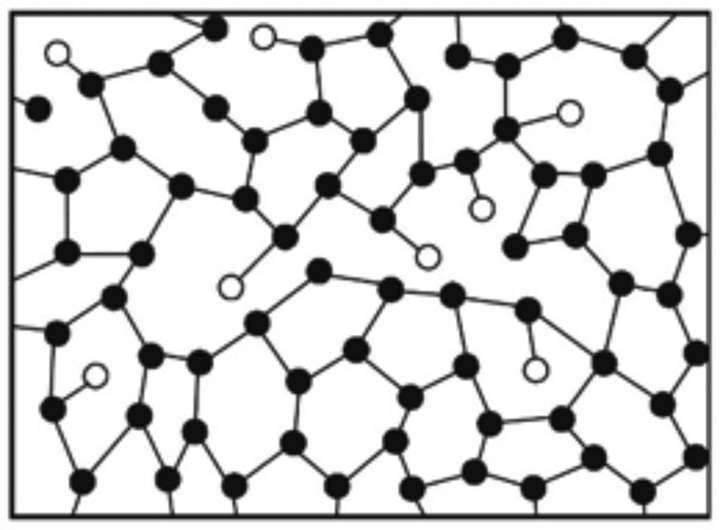

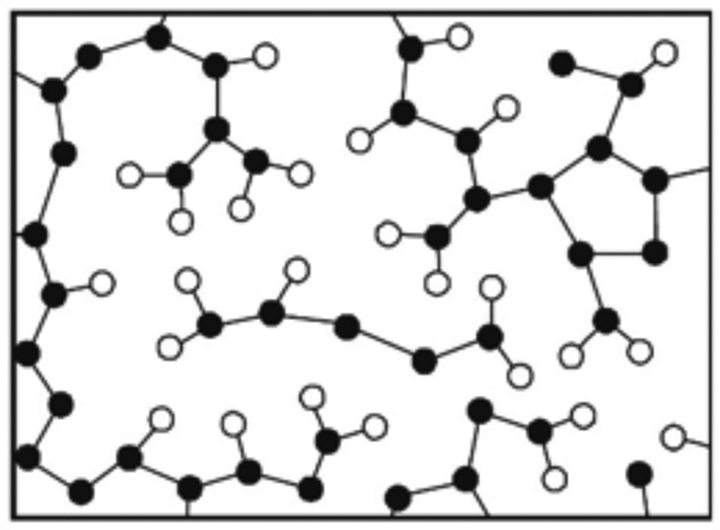

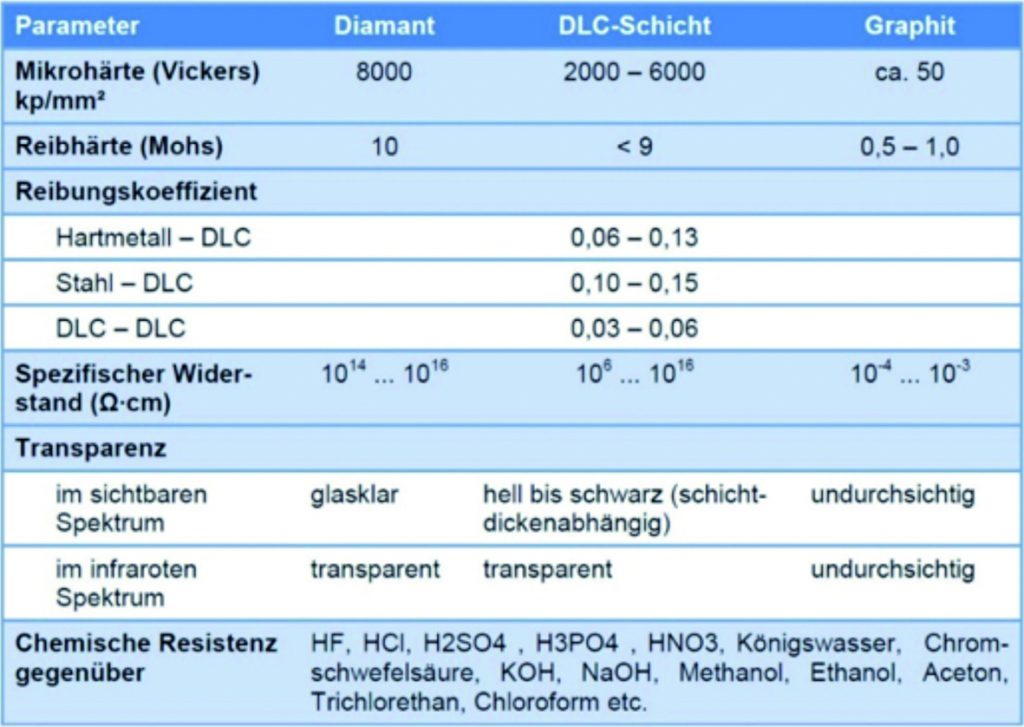

Der Zusammenhang der Bindungen mit den Anteilen an Wasserstoff wird in auch anhand zweier Bildern dokumentiert, bei denen die dreidimensionale Vernetzung in eine zweidimensionale Ebene projiziert ist. Abbildung 6 zeigt schematisch die harte Schicht mit einer starken Vernetzung bei 15 bis 25 Atomprozent Wasserstoff und Abbildung 7 die weichere Schicht mit einer polymerartig geringeren Vernetzung bei 30 bis 50 Atomprozent Wasserstoff. Die Unterschiede dieser vollständig verschiedenen Werkstoffe auf der Basis von Kohlenstoff werden auch bei einer Auflistung der Eigenschaften deutlich (Abb. 8).

Abb. 6: Starke Vernetzung einer harten Schicht bei 15 bis 25 Atomprozent Wasserstoff

Abb. 7: Geringe Vernetzung einer polymerartig weicheren Schicht bei 30 bis 50 Atomprozent Wasserstoff

Abb. 8: Eigenschaften von Werkstoffen auf Basis von Kohlenstoff

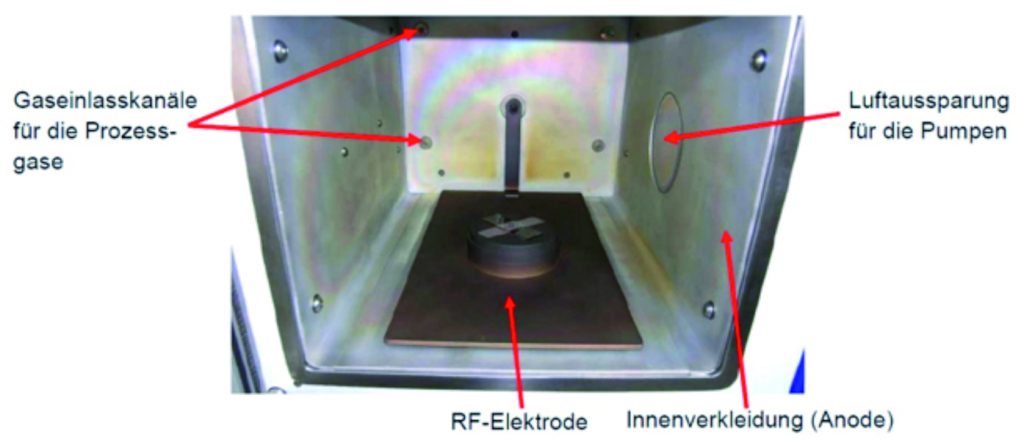

Grundlagenuntersuchungen – Im Rahmen von Studienarbeiten wurden mit der Anlage piccolo und dem Schichttyp Carbocer der Plasma Electronic GmbH in Neuenburg eine Reihe von Grundlagen untersucht und wesentliche Parameter bei der Herstellung der Schichten beschrieben. Abbildung 9 zeigt die Beschichtungskammer mit einem Volumen von 45 Liter und Abbildung 10 eine Aufnahme des Plasmas während einer Beschichtung.

Abb. 9: Beschichtungskammer der Anlage picolo der Plasma Electronic GmbH, Neuenburg

Abb. 10: Aufnahme des Plasmas während einer Beschichtung

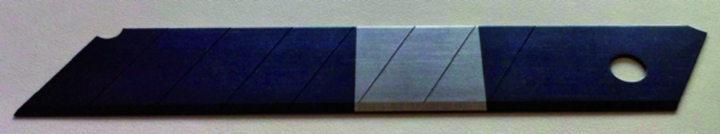

Abb. 11: Cutter-Messer mit einem abgeklebten Bereich in der Mitte zur einfachen Schichtdickenmessung

Für die Untersuchung wurden Cutter-Messer aus Stahl verwendet, bei denen in der Mitte durch Abdeckung ein schichtfreie Oberfläche verblieb (Abb. 11). Die Beschichtung wurde folgendermaßen durchgeführt: Nach der Herstellung des Vakuums auf einen Druck von ca. 0,1 Pa erfolgte die Vorbereitung der Oberfläche mit Argon von 60 Standardkubikzentimeter (sccm) für 15 Minuten. Die Unterlage der Schicht bildete Tetramethylsilan (TMS) mit 60 sccm für 5 Minuten, gefolgt von der eigentlichen DLC-Beschichtung mit Acetylen (C2H2) mit 50 sccm für 20 Minuten. Das Plasma wurde durch eine RF-Spannung (13,56 MHz) angeregt und betrug zwischen 350 V und 400 V. Es entstand eine sehr dünne, sehr harte Schicht mit sehr guter Haftfestigkeit und glattem, glänzendem, grauem bis dunkelgrauem Erscheinungsbild.

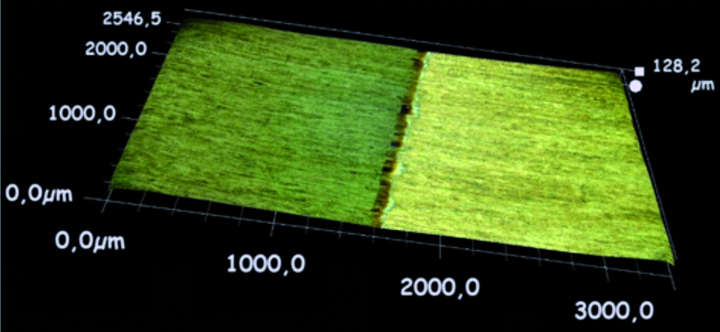

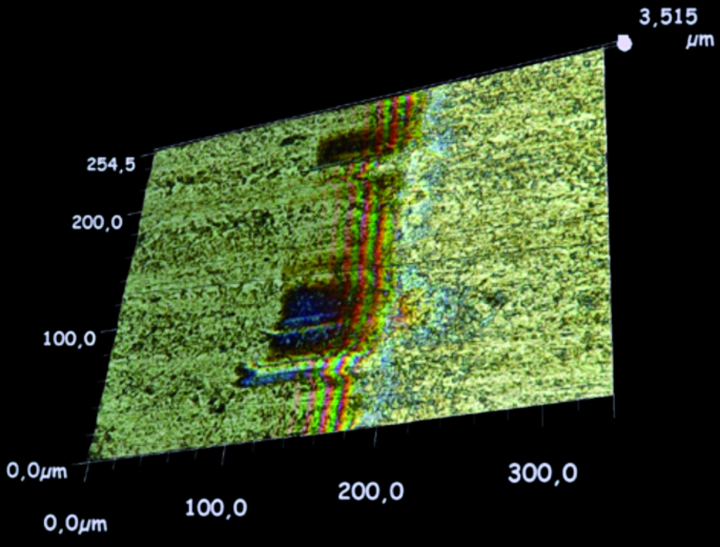

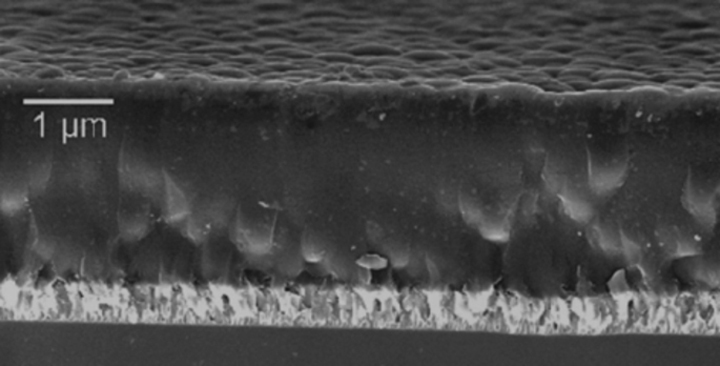

Die Untersuchung mit einem digitalen Lichtmikroskop VHX1000 (Keyence) zeigt bei 100-facher Vergrößerung (ca. 3 x 2,5 mm²) deutlich den Randbereich der Beschichtung (links) nahe einer der abgedeckten Fläche (Abb. 12, rechts). Bei einer um den Faktor 10 höheren Vergrößerung und einer Ausdehnung der betrachteten Fläche (ca. 250 x 300 µm²) finden sich an der Rampe von der unbeschichteten zur beschichteten Fläche Regenbogenfarben, die sich aufgrund der Lichtbrechung in den wachsenden Schichtdicken ergeben und die zeigen, dass die Schicht mit weniger als 1 µm sehr dünn ist (Abb. 13). Den Querschnitt durch eine dickere Schicht zeigt Abbildung 14.

Abb. 12: Beschichtungsrandbereich bei 100-facher Vergrößerung

Abb. 13:Beschichtungsrandbereich bei 1000-facher Vergrößerung

Abb. 14: REM-Bild der präparierten Bruchfläche einer a-C-H-Schicht (hell: metallische Zwischenschicht)

Anwendungen – Das Spektrum der Anwendungen der DLC-Schicht ist inzwischen äußerst vielseitig. Abbildung 15 zeigt eine Reihe von Exponate (von links oben nach rechts unten) Fahrzeugteile wie Kolbenbolzen [5], Kipphebel [5], Kettenräder für die Motorsteuerung [5], Teile im Bereich Ventile oder Tassenstößel [5] (bei einigen Fahrzeugen der Oberklasse bereits serienmäßig). Bei dem trockenlaufenden Hybridwälzlager wurden Innen- und Außenring mit DLC beschichtet. Bereits vor einigen Jahren wurde ein Aluminiumkolben mit einer DLC-Schicht vorgestellt. In der Pharmaindustrie wird die Schicht für Tablettierwerkzeuge eingesetzt und in werden sogar Teile vorgestellt, bei denen eine DLC-Beschichtung in eine Bohrung von 15 mm Durchmesser auf eine Länge von 220 mm eingebracht werden konnte. Bei Scherblättern reduziert eine DLC-Schicht sowohl die Reibung als auch den Verschleiß ebenso wie Umformwerkzeuge für die Aluminiumindustrie. Wie bereits mit den Kolbenbolzen angedeutet, eignen sich die Schichten für jede Art von Gleitlagerbuchsen; eigenen Versuche mit Messerklingen ist die Beschichtung von Messern für den allgemeinen Bedarf geeignet.

Abb. 15: Anwendungen von DLC-Schichten für den Verschleißschutz

DLC-Schichten setzen sich zunehmend auch bei Normalien für Kunststoffspritzgießwerkzeuge durch (z. B. für Klinkenzüge, Kompaktschiebereinheiten, Auswerferstifte) [12]. Bei einigen anderen verbreiteten Anwendungen wie bei Fahrradteilen oder bei Armbanduhren werden die Anforderungen an Verschleißfestigkeit im täglichen Gebrauch mit der exzellenten Optik und der schwarz glänzenden Oberfläche kombiniert. Womit nicht ohne weiteres zu rechnen wäre, ist die Beschichtung von Elastomeren mit DLC-Schichten wie z. B. bei O-Ringen gegen die Neigung, bei der Montage oder bei Bewegungen der Dichtpartner zu verkleben. In der Medizintechnik kommen sehr verschiedene Anforderungen der Anwendung von DLC-Schichten entgegen, nicht zuletzt die Biokompatibilität.

Autor: Prof. Dr.-Ing. Manfred Schlatter, DHBW Lörrach