Kategorien

Chemische Gasphasenabscheidung18.07.2018

Bei der chemischen Gasphasenabscheidung (chemical vapour deposition, CVD) besteht das Ausgangsmaterial aus gasförmigen Verbindungen (Präkursoren), die in die Anlagenkammer eingebracht werden und zur Schichtbildung auf dem Substrat führen; dabei kommt es zu chemischen Reaktionen in der Gasphase und/oder auf der Substratoberfläche. Bei der Verwendung von flüssigen Präkursoren werden diese verdampft und durch einen Trägergasstrom in die Vakuumkammer transportiert. Die grundlegenden Schritte eines CVD-Prozesses sind in Abbildung 1 dargestellt. Die wichtigsten Schritte sind:

Verdampfung und Transport der Reaktanden A (Präkursoren) in den Reaktor

Diffusion der Reaktanden durch die ruhende Grenzschicht

Adsorption der Reaktanden an der Substratoberfläche

Oberflächendiffusion, Keimbildung und chemische Reaktionen mit Schichtbildung S

Desorption und Abtransport der gasförmigen Reaktionsprodukte R

Abb. 1: Vereinfachter Ablauf eines CVD-Prozesses

Um die chemischen Reaktionen zu initiieren, ist in der Regel eine Anregung durch Wärme, Elektronen oder Photonen erforderlich. Da Gase zur Schichtbildung benötigt werden, erfolgen die CVD-Prozesse meist bei deutlich höheren Drücken als die PVD-Prozesse, typisch oberhalb von 1 hPa (Grobvakuumbereich). Dadurch ist der technische und zeitliche Aufwand im Vergleich zu PVD in der Regel geringer. Außerdem lassen sich dadurch komplexe Substratgeometrien auch ohne Bewegung sehr gleichmäßig beschichten (reaktive PVD-Prozesse erfordern Gase zur Schichtbildung und verlaufen bei höheren Drücken).

Die CVD-Verfahren lassen sich in thermische, plasmaunterstützte und photoneninduzierte Verfahren aufteilen. Bei der thermischen CVD werden die Substrate aufgeheizt, so dass sich die chemischen Reaktionen auf der Substratoberfläche abspielen. Dabei sind Substrattemperaturen von 700 °C bis 1050 °C gebräuchlich. Zur Abscheidung einiger Materialien müssen zusätzlich chemische Reaktionen in der Gasphase initiiert werden (Aktivierung), zum Beispiel durch heiße Drähte; die heißdraht-aktivierte CVD wird zur Abscheidung von kristallinen Diamantschichten genutzt. Eine noch sehr junge Form der thermischen CVD ist die Atomlagenabscheidung (atomic layer deposition, ALD). Hierbei wird durch einen zyklischen Wechsel der Gaszusammensetzung in der Vakuumkammer die Bildung von Schichtmonolagen erreicht. Die Schichten sind extrem konturgetreu; die Schichtwachstumsrate ist allerdings so gering, dass das Verfahren nur für sehr dünne Schichten und nur selten für Verschleißschutzschichten angewendet wird. Geringe Temperaturbelastung sind ein Charakteristikum des plasmaunterstützen CVD (plasma-enhanced CVD – PECVD, oder plasma-activated CVD – PACVD). Hierbei werden die Verbindungen in der Gasphase durch ein Plasma mit sehr hoher Elektronentemperatur aufgeheizt und zur Reaktion gebracht. Die Substrattemperatur kann dadurch auf wenige Hundert °C begrenzt werden. Bei der photoneninduzierten CVD (photo-initiated CVD, PICVD) werden Photonen (z.B. aus UV-Strahlung) zur Stimulation der chemischen Reaktion in der Gasphase oder auf der Substratoberfläche eingesetzt. Dieses Verfahren wird bevorzugt zur Abscheidung von Polymeren angewendet.

CVD-Verfahren eignen sich insbesondere zur Herstellung von Beschichtungen aus harten und hochharten Materialien. Keramische Hartstoffschichten für Werkzeuge werden seit 1969 durch thermische CVD hergestellt. Heute werden viele Werkzeugbeschichtungen auch mit PVD und PACVD abgeschieden. Die thermische CVD wird immer noch für dickere Werkzeugbeschichtungen eingesetzt, wie sie zum Beispiel für Wendeschneidplatten zum Drehen benötigt werden. Für dünnere Beschichtungen (z.B. für Fräswerkzeuge) kommen in der Regel PVD- und PACVD-Verfahren zum Einsatz. Die plasmaunterstützte CVD wird im Bereich der Tribologie zur Abscheidung von speziellen Schichtmaterialien wie amorphen Kohlenstoffschichten (Diamond-like Carbon, DLC) oder neuartigen Schichten wie Titandiborid (TiB2) genutzt. Diamant (nicht mit PVD abscheidbar) wird als Werkzeugbeschichtung durch heißdrahtaktivierte CVD hergestellt.

Thermisches Verfahren – Beim thermischen CVD-Verfahren sind die wichtigsten Prozessparameter die Substrattemperatur, der Druck im Reaktor und die Gaszusammensetzung. Die Präkursoren müssen entweder als Gase vorliegen oder sich gut verdampfen bzw. sublimieren lassen. Für den CVD-Prozess spielt deshalb die Auswahl der Präkursoren und ihre Reaktivität eine große Rolle. Wichtige Präkursoren zur Herstellung von Verschleißschutzschichten sind Metallchloride wie zum Beispiel TiCl4 und AlCl3. Die Schichtbildung erfordert hohe Temperaturen zwischen 700 °C und 1050 °C. Deshalb kann die thermische CVD nur zur Beschichtung temperaturbeständiger Materialien eingesetzt werden (Hartmetall, Cermet, Keramik). Prinzipiell können auch Stähle beschichtet werden, diese müssen aber wegen der über der Anlasstemperatur liegenden Beschichtungstemperatur nachträglich vakuumgehärtet werden (z.B. Umformwerkzeugen aus Werkzeugstählen).

Für die Beschichtung von Hartmetallwerkzeugen spielt bezüglich der installierten Anlagen und der Stückzahl der beschichteten Teile die thermische CVD bei niedrigem Druck (Low-Pressure-CVD – LPCVD) die Hauptrolle (Abb. 2). Der gegenüber Atmospheric-Pressure-CVD (APCVD) abgesenkte Druck bringt Vorteile im Gasverbrauch, führt zu einer besseren Schichthomogenität und vermindert die Gefahr homogener Gasphasenreaktionen, das heißt einer unerwünschten Pulverbildung im Reaktor. LPCVD-Verfahren können sowohl im Hochtemperaturbereich zwischen 900 °C und 1050 °C als auch im Mitteltemperaturbereich (Moderate Temperature – MT; 700 °C – 900 °C) ausgeführt werden. Erfolgt die Herstellung von Titankarbonitrid zum Beispiel mit Stickstoff und Methan, wird eine Prozesstemperatur von ca. 1000 °C benötigt. Dieses wird oft als High-Temperature-TiCN (HT-TiCN) bezeichnet. TiCN ist auch bei Temperaturen unter 900 °C herstellbar. Bei diesem Mitteltemperatur-CVD-Prozess wird der reaktive, organische Präkursor Acetonitril (C2H3N) eingesetzt. Acetonitril liefert die für die Reaktion zum TiCN notwendigen Elemente Kohlenstoff und Stickstoff. Bei der Entwicklung neuer CVD-Schichten gibt es generell einen Trend zu Mitteltemperatur-CVD-Prozessen zu einer kostengünstigeren Produktion. Ein Beispiel hierfür ist das 2011 auf dem Markt eingeführte aluminiumreiche CVD-Ti1-xAlxN (x bis 0,9).

Abb. 2: Anlage für thermische CVD (Quelle: IHI Ionbond AG)

Plasmaaktiviertes Verfahren – Mit Hilfe der Plasma-CVD-Technik (PACVD) können Hartstoffschichten auch auf Stahlwerkstücken abgeschieden werden, mit der Einschränkung, dass diese oberhalb von 530 °C angelassen wurden, da bei niedrigeren Anlasstemperaturen die Härte beim Beschichten verloren gehen würde. Bei der PACVD werden chemisch reaktionsfähige Gasgemische bereits bei moderaten Beschichtungstemperaturen (um 500 °C) durch eine Plasmaaktivierung zur Reaktion gebracht und damit chemische Verbindungen zwischen metallischen Elementen und den Elementen Stickstoff, Kohlenstoff oder Bor hergestellt. Vor allem Titan hat sich als metallisches Ausgangselement für Hartstoffschichten bewährt und ist daher am weitesten verbreitet. Üblicherweise wird als Titanspender leicht flüchtiges Titantetrachlorid (TiCl4) eingesetzt. In Abhängigkeit der gewünschten Schichtzusammensetzung werden stickstoff-, bor- oder kohlenstoffhaltige Gase eingesetzt und daraus Schichten aus Titannitrid (TiN), Titandiborid (TiB2), Titankarbid (TiC) oder Kombinationen erzeugt. Hartstoffschichten auf Basis anderer Metalle sind möglich und über metallorganische Verbindungen herstellbar. Allerdings sind diese Ausgangsstoffe in der Regel teuer und giftig, so dass die Bedeutung der metallorganischen CVD eher gering ist. Reine metallische Schichten auf diese Art nicht hergestellt werden.

Anders als die PVD-Technik benötigt die PACVD-Technik keine Substratbewegung und keine teure Quellentechnik. Der Investitionsbedarf ist daher kleiner als bei PVD. Zur Beschichtung werden die Teile in einen Vakuumbehälter, der vom Gehäuse elektrisch isoliert ist, eingebracht (Abb. 3). Bei typischen Drücken von 100 Pascal bis 1000 Pascal wird eine elektrische Spannung von einigen hundert Volt zwischen Werkstück und Behälterwand angelegt, wobei das Werkstück kathodisch geschaltet ist. Die Zuführung der Energie kann über Hochfrequenz-, Mittelfrequenzwechselspannung oder gepulste Gleichspannung erfolgen. Durch Ionisierung des Prozessgases im Behälter entwickelt sich eine Glimmentladung um die Teile herum. Die elektrisch positiv geladenen Ionen werden zum Werkstück hin beschleunigt und treffen mit hoher kinetischer Energie auf dieses auf. Dabei laufen im Bereich der Oberfläche verschiedene Prozesse ab. Bei hoher Teilchenenergie wird die Oberfläche durch den Ionenbeschuss gereinigt, aktiviert oder abgetragen. Eine Diffusion der auftreffenden Teilchen in den Grundwerkstoff ist ebenfalls möglich. Dies wird gezielt zu Prozessbeginn zur Reinigung und Aktivierung der Oberfläche und damit zur Verbesserung der Schichthaftung genutzt. Danach erfolgt bei moderateren Energien die Reaktion hochaktiver Gasteilchen an der Werkstückoberfläche und die Schichtbildung.

Abb. 3: PACVD-Anlagentechnik (Quelle: Fraunhofer IST)

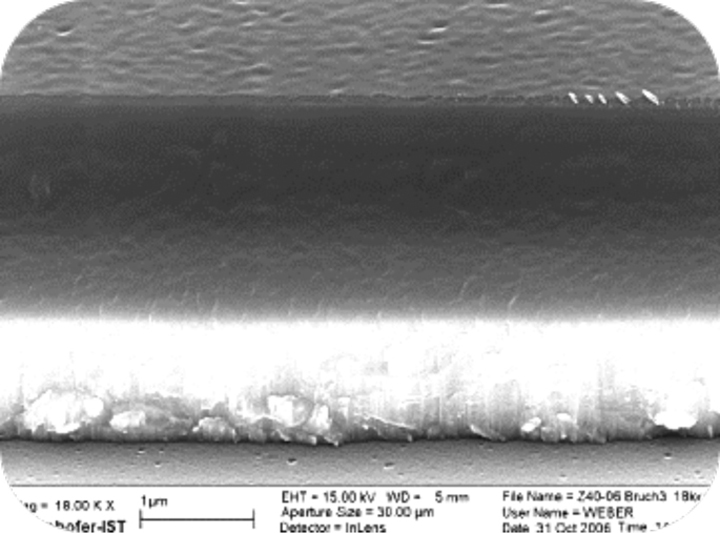

Abb. 4: Beispiel einer zweilagigen, mit PACVD abgeschiedenen DLC-Schicht; Substrat (unten), Haftschicht (hell, modifiziertes DLC), DLC-Funktionsschicht (grau) (Quelle: Fraunhofer IST)

In Abhängigkeit von der Art des Werkstoffes, den verwendeten Gasen und der gewünschten Beschichtung werden die Behandlungsparameter eingestellt. Das Schichtwachstum kann durch verschiedene Prozessparameter gezielt gesteuert werden. Die Schichtzusammensetzung sowie der Schichtaufbau und damit die Schichteigenschaften lassen sich den jeweiligen Erfordernissen anpassen und optimieren. Über die einfache Steuerung der Gasflüsse können selbst komplex aufgebaute Multilagen- oder Gradientensysteme reproduzierbar hergestellt werden (Abb. 4).

Ein weiterer Vorteil der PACVD-Technik ist die Ähnlichkeit der Verfahrens- und Anlagentechnik zur Plasmadiffusion, insbesondere zum Plasmanitrieren. Daher ist es möglich, beide Verfahren in einer Anlage hintereinander ohne Unterbrechung durchzuführen (Duplex-Prozess). Durch die Plasmadiffusionsbehandlung werden Randschichten von Werkstücken durch Eindiffusion von diffusiblen Elementen (z.B. Stickstoff) in ihrem Gefüge unter anderem durch die Ausscheidungsbildung von Nitriden der Legierungselemente verändert und gehärtet. Die gehärteten Oberflächen bieten durch die Verringerung des Eierschaleneffekts eine deutlich bessere Stützwirkung für eine nachfolgende Beschichtung. Dies ist vor allem bei mechanisch hochbelasteten Bauteilen und Werkzeugen (z.B. Umformwerkzeuge) von Vorteil.

Autoren: Dr.-Ing. Jan Gäbler, Dr.-Ing. Jochen Brand, Dipl.-Ing. Hanno Paschke, Fraunhofer IST; Dr. Ingolf Endler, Fraunhofer IKTS