Schon am ersten Tag der O&S 2016 verbreitete sich gute Laune unter den rund 300 Ausstellern in den Hallen 7 und 9 des Stuttgarter Messegeländes. Die Besucher kamen in erfreulich großer Zahl – und sie brachten nicht nur konkrete Aufgabenstellungen, sondern auch Investitionsvorhaben mit. Zudem war ein großer Teil der Besucher aus dem Ausland angereist. Da dies auch an Tag zwei und drei der internationalen Fachmesse für Oberflächen und Schichten anhielt, blieb die Stimmung bei den Unternehmen äußerst positiv. Zum Ende der Veranstaltung kann mit einer Gesamtbesucherzahl von mehr als 6500 von einer sehr erfolgreichen Veranstaltung gesprochen werden, insbesondere im Hinblick auf die hohe fachliche Kompetenz der Kontakte.

Die O&S 2016 hat nach Aussage von Olaf Daebler, Geschäftsleiter O&S bei der Deutschen Messe AG, viele Erwartungen übertroffen: Wir freuen uns, dass unsere Anstrengungen im Bereich Besuchermarketing im Ausland aufgegangen sind. Mit der O&S hat die internationale Oberflächentechnik einen anerkannten Branchentreffpunkt, der Anwender aus aller Welt anzieht. Etwas mehr als jeder zweite Besucher der O&S kam laut Analyse aus einem EU-Land. Rund ein Drittel der Besucher stammt aus einem europäischen Land außerhalb der EU. Der Anteil asiatischer Besucher bewegte sich bei etwa sieben Prozent.

Neben der Quantität und Internationalität überzeugte die diesjährige O&S auch im Hinblick auf die Besucherqualität. Zahlreiche Aussteller äußerten sich zum Abschluss der Messe sehr positiv über die Qualität des Messepublikums: Der Fachbesucheranteil erreichte nach der Analyse durch den Veranstalter mit 99 Prozent nahezu Vollständigkeit. Dabei handelt es sich mehrheitlich um Entscheider: 83 Prozent gaben in der Befragung an, an Entscheidungen ihres Unternehmens mindestens beteiligt oder auch verantwortlich zu sein. Der Anteil aus dem Top-Management belief sich auf 28 Prozent. Positiv für die Aussteller war, dass viele der Besucher mit konkreten Investitionsabsichten gekommen waren: 30 Prozent hatten ein klares Kaufziel vor Augen, weitere 50 Prozent zogen eine Investition in Betracht.

Eine der wichtigsten Branchen vor Ort ist die Galvanotechnik. Schon vor Beginn der O&S waren die Vorzeichen für die Galvanotechnik positiv gewesen. Die Welt der Oberfläche vom Zentralverband Oberflächentechnik e. V. (ZVO) hatte ausstellerseitig mit 77 beteiligten Unternehmen stark gegenüber der Vorveranstaltung 2014 zugelegt. Die rege Nachfrage sorgte dann auch für die entsprechende Stimmung auf den einzelnen Ständen, weshalb sich Christoph Matheis, Hauptgeschäftsführer des ZVO, mit dem Messeverlauf sehr zufrieden zeigte. Auch er hob die Qualität und Quantität der Besucher hervor, die hohe Zufriedenheit der Mitaussteller sowie die stark gestiegene Internationalität der Besucher. Sein Fazit: Alles in allem war 2016 die bisher beste O&S.

Erfolgreiche Premiere der Guided Tours

Erstmals bot die O&S ihren Besuchern in diesem Jahr geführte Touren an. Wie Olaf Daebler verlauten ließ, kam sowohl von den Ausstellern als auch von den teilnehmenden Besuchern ein positives Feedback. Besonders das Thema Oberflächen für die Zukunft – REACh-konforme und multifunktionale Beschichtungen hatte neben den angemeldeten Teilnehmern auch noch zu einer Reihe von spontanen Zusagen geführt. Zweimal am Tag ging es mit beiden Touren – die zweite hatte das Thema Anlagen und Geräte zur Maximierung von Prozesssicherheit und Qualität in den Mittelpunkt gestellt – zu acht Unternehmen, wo die Gruppe jeweils eine zehnminütige Präsentation erlebte und dann fünf Minuten Zeit für Nachfragen hatte. Diese Chance wurde intensiv genutzt. Auch das Publikum der Guided Tours zeichnete sich durch hohe Entscheidungskompetenz aus. Der Auslandsanteil der Tour-Teilnehmer lag bei etwa 50 Prozent.

Mit 31 Vorträgen bot das Fachforum der O&S einen weitreichenden Blick auf die Aktivitäten der verschiedenen Facetten der Oberflächentechnik – von der Entwicklung neuer Schichten über Anlagentechnik und Messverfahren bis hin zu Themen der Effizienz und Energieeinsparung. Die Organisatoren von WOTech zeigten sich mit dem Forum Oberflächentechnik 2016 sehr zufrieden. Den Referenten sei es gelungen, mit lebhaften und inhaltsvollen Darstellungen weiterführendes Know-how zu präsentieren. Nachfolgend sowie in der nächsten Ausgabe werden der Inhalte der Fachvorträge zusammenfassend dargestellt.

Mit dem Ende der O&S 2016 beginnen die Vorbereitungen für die kommende Veranstaltung. Dass die Fachbesucher auch dann wieder zahlreich vor Ort sein werden, lässt die Besucheranalyse vermuten. Jeder Zweite Besucher geht davon aus, dass die O&S in ihrer Bedeutung stabil bleibt. Weitere 45 Prozent sagen sogar, dass die Bedeutung der Messe künftig noch steigen wird. Der Termin für die nächste internationale Fachmesse für Oberflächen und Schichten O&S in Stuttgart ist der 5. bis 7. Juni 2018.

Zeitgleich mit der O&S wurden auf dem Messegelände in Stuttgart weitere Fachmessen veranstaltet. So bildet die parts2clean, internationale Leitmesse für die industrielle Teile- und Oberflächenreinigung, den vorgelagerten Prozess der Reinigung ab. Die LASYS, internationale Fachmesse für Lasermaterialbearbeitung, zeigte branchen- und materialübergreifend das gesamte Spektrum des Lasers. Zahlreiche Anwender von Oberflächentechnik waren außerdem zur Automotive Expo vor Ort, ein Zusammenschluss von fünf verschiedenen Messen aus dem Automotive-Bereich.

DIE OBERFLÄCHE 2016 – Prämierung neuer Verfahren

Exzellente Arbeit in der Oberflächentechnik-Branche zu kommunizieren und im Markt sichtbar zu machen, ist erklärtes Ziel des Stuttgarter Preises DIE OBERFLÄCHE. Der Preis wurde in diesem Jahr zum fünften Mal vergeben und auch dieses Mal waren aus der ganzen Bandbreite der Oberflächentechnik wichtige Innovationen für die unterschiedlichsten Industriezweige dabei. Mit dem Preis werden jährlich die innovativsten Anwendungen und Technologien auf dem Gebiet der Oberflächentechnik vom Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA ausgezeichnet. Die Kriterien für ihre Auswahl sind Innovationssprung, Nachhaltigkeit, Enabler-Qualitäten und industrielle Machbarkeit. Der unabhängigen und fachübergreifenden Jury gehören die Experten Dr. Martin Metzner vom Fraunhofer-IPA, Dr. Martin Riester vom VDMA-Fachverband Oberflächentechnik und Dr. Michael Hilt von der Forschungsgesellschaft für Pigmente und Lacke e. V. an.

Von den eingereichten Technologien kamen die nachfolgenden fünf in die engere Wahl. Die Preise wurden wie folgt vergeben:

- 1. Preis: Karl Wörwag GmbH & Co. KG und SLF Oberflächentechnik GmbH für das PiP-Verfahren

- 2. Preis: CCT GmbH für die Kupfer-SiO2-Dispersionsabscheidung

- 3. Preis: Audi AG für partielles Mattieren

1. Preis

2. Preis

3. Preis

Audi AG: Partielle Mattierung

Menschen streben nach Individualität. Mit einer neuartigen Technologie ist es nun gelungen, jedes Auto zum Unikat zu machen. Logos, Schriftzüge oder Bilder können hochwertig in den Klarlack eingearbeitet werden und leuchten förmlich hervor, wodurch ein deutlicher Sprung im Bereich der Individualisierung erreicht wird; Ersteinsetzer ist der Audi R8 ab Juni 2016.

Das Prinzip ist einfach: An der gewünschten Stelle wird der ursprünglich glatte Klarlack stark angerauht. Durch die Rauheit kommt es zu einer diffusen Lichtstreuung und die Stellen erscheinen matt. Bei Lichteinfall stechen diese Stellen besonders hervor. Auf verschiedensten Wegen wurde in mehrjähriger Projektarbeit versucht, diese Idee in die Praxis umzusetzen. Als erfolgversprechend hat sich eine spezielle Art des Partikelstrahlens erwiesen, die modifiziert und bis zur Serienreife entwickelt wurde. Neben dem neuartigen Ansatz liegt das Know-how in der speziellen Prozessführung sowie in den Strahlparametern, die ein Optimum hinsichtlich Beständigkeit und Bildqualität darstellen. Alle Erprobungen wurden mittlerweile erfolgreich gemeistert.

Dispersionsbeschichtungen von CCT

Gleitlager werden im Motorenbau hauptsächlich im Bereich der Haupt- und Nebenwellen eingesetzt. Die Entwicklung von immer leistungsstärkeren und gleichzeitig wirtschaftlicheren Motoren führt zu einer zunehmenden Belastung der Gleitlager. Zugleich wächst der Bedarf an Lösungen zur Reibungsreduzierung im Antriebsstrang für eine Verbesserung des Kraftstoffverbrauchs und damit der Emissionen an Kohlenstoffdioxid.

Ein optimales Gleitlager sollte Eigenschaften aufweisen, die zunächst konträr erscheinen. Die Oberfläche der Lagerlaufschicht soll möglichst strukturiert sein, um ein günstiges Einlaufverhalten zu gewährleisten. Die Laufschicht muss ausreichend weich und duktil sein, um Schmutzpartikel in der Lagerstelle aufnehmen zu können. Gleichzeitig aber sollte das Lager eine sehr hohe Verschleißbeständigkeit bei niedriger Reibung aufweisen. Diese verschiedenen Anforderungen wurden durch eine neu entwickelte Dispersionsschicht realisiert. Verschleißfeste SiO2-Monospheren mit exakt definierter Geometrie und Größe werden in eine weiche Kupferschicht eingelagert, die zur Verbesserung des Gleitverhaltens Festschmierstoffe enthält. Durch Abstimmung des Partikeldurchmessers und der Dicke der Kupferschicht lässt sich eine definierte Oberflächenstruktur einstellen. Gleitlager mit dieser Beschichtung zeigen in tribologischen Untersuchungen sehr niedrige Reibwerte und einen nicht messbaren Verschleiß. Bei einer Reduzierung der Motorreibleistung um nur fünf Prozent besteht alleine bei den in Deutschland zugelassenen Kraftfahrzeugen ein Einsparpotential von 400 bis 600 Millionen Litern Kraftstoff.

Pulver-in-Pulver-Beschichtung

auf schweren Bauteilen

Die Karl Wörwag GmbH & Co. KG entwickelte in Zusammenarbeit mit SLF Oberflächentechnik GmbH die Anwendung einer Pulver-in-Pulver-Technik (PiP) in Kombination mit einer DARC-Technik zur Beschichtung von schweren Bauteilen. Diese führt einerseits zu einem hohen Korrosionsschutz und andererseits werden Prozesskosten nachhaltig gesenkt.

Nach diesem Ergebnis wurden alle Prozess- und Prüfdaten an real durchgeführten Nasslack- und Pulverlackierungen auf dem gleichen Bauteil ermittelt. Die Nasslackierung wurde branchenüblich im Nass-in-nass-Verfahren ausgeführt, die Pulverlackierungen mit Zwischeneinbrennen im Konvektionsofen und die PiP-Technologie mit der DARC-Technik. Die DARC-Technik zeichnet sich durch eine fünffach höhere Energieübertragung aus.

Der in der Praxis durchgeführte Prozessvergleich zeigt deutlich, dass die PiP-Beschichtung die niedrigsten Prozesskosten und -zeiten aufweist. Die PiP-Lackierung ist fast doppelt so schnell wie die Pulveranwendung mit Zwischeneinbrennen und mindestens vierfach schneller wie eine Nasslacklackierung, selbst wenn die Trocknung des Nasslackaufbaus nur über Nacht dauerte. Die PiP-Anwendung weist sehr hohe Korrosionsschutzwerte (C5M-lang) und eine exzellente Wetterbeständigkeit auf.

Pulsationsreduzierte Kolbenpumpe

von Dürr Systems

Die Dürr Systems GmbH entwickelte eine horizontale Doppelkolbenpumpe zum För-

dern von Lack. Diese wird durch einen explosionsgeschützten Motor angetrieben und verfügt über einen integrierten Antriebsregler und integrierte Vor-Ort-Bedienung. Durch den Einsatz dieses Antriebsystems können viele Vorteile im Vergleich zur aktuellen Pumpengeneration erzielt werden.

Die Pulsation wird durch einen neuartigen Regelalgorithmus deutlich verringert. Es erfolgt eine Reduzierung des Energieverbrauchs aufgrund des höheren Wirkungsgrads im Vergleich zu aktuellen Antriebssystemen (bis zu 80 %). Durch die Integration der gesamten Elektronik gestaltet sich die Installation sehr einfach. Die Sicherheit wird durch den Einsatz von Funktionen gemäß IEC 61800 beispielsweise zur Begrenzung des Drucks erhöht.

Mit der neuartigen Kolbenpumpe werden zudem Arbeitsabläufe optimiert, da die Diagnose und Einstellung des Pumpensystems vor Ort erfolgt, statt an einem entfernt liegenden Bedienpult in einem anderen Raum. Bevorstehende Ausfälle der Pumpe werden frühzeitig erkannt, wodurch die Verfügbarkeit der Pumpe planbar wird. Zudem erlaubt das zum Einsatz kommende Kolbensystem auch das Fördern kleinster Lackmengen.

Verospectral® von Poligrat

Bei dem von Poligrat entwickelten System Verospectral® handelt es sich um eine neue Technik zum Färben von Metall. Dabei bleibt der spezifische metallische Charakter der Oberflächen erhalten, gleichzeitig werden ihre Gebrauchseigenschaften optimiert. Bei dem Verfahren handelt es sich um eine glaskeramische, farblose Beschichtung von wenigen Mikrometer Dicke. Zudem kann die komplette Farbpalette in frei wählbarer Farbtiefe und Intensität bedient werden.

Auch nach Jahren sind die Beschichtungen sicher reproduzierbar. Spätere Erweiterungen oder der Ersatz von beschädigten Bauteilen ohne Farbabweichungen sind möglich. Das Verfahren ist zum Aufbringen auf Halbzeuge, wie Bleche und Profile, und auf Fertigteile, unabhängig von Werkstoff und Oberflächenfinish geeignet und kann auf verschiedenen Materialien (Edelstahl, Aluminium, Kortenstahl, Zink etc.) angewendet werden. Fassaden, die mit Verospectral® behandelt werden, werden weitgehend durch Regen schmutzfrei gehalten.

Forum O&S

Anwendungen und Eigenschaften

von Schichten

Kleinste Oberflächenstrukturen

mittels Galvanotechnik

Durch die Kombination von lithographischen und galvanotechnischen Verfahren werden seit mehr als 20 Jahren anspruchsvolle Oberflächen mit Strukturen bis in den Bereich von deutlich unter 1 Mikrometer hergestellt. Das KIT in Karlsruhe ist hier eines der aktivsten Institute in Deutschland. Dr. Markus Guttmann stellte auf der O&S Beispiele für die damit herstellbaren Produkte vor.

Insbesondere kommt die Technologie für die Herstellung von Werkzeugen zum Einsatz, mit deren Hilfe Kunststoffprodukte abgeformt werden. Je nach den Abmessungen der Oberflächenstrukturen werden Verfahren wie Röntgen-, Elektronenstrahl-, Laser- oder UV-Lithographie herangezogen. Die daraus gewonnenen Oberflächenstrukturen werden mittels galvanotechnischer Abscheidung in eine metallische Struktur überführt. Besonders geeignet ist hierfür die Abscheidung von Nickel, Nickellegierungen, Gold oder Goldlegierungen. Die erforderliche Abscheidung kann über einen Zeitraum von mehreren Tagen erfolgen und Strukturhöhen im Bereich von einigen Millimetern ergeben. Neben der hohen Genauigkeit bei der Metallschicht sind geringe Eigenspannungen der Metallform gefordert, um Verzug zu vermeiden. Die Nickelformen besitzen Härten von etwa 300 HV bis 500 HV und ermöglichen hohe Schusszahlen bei der Kunststoffformung. Neben Formen für das Kunststoffspritzen werden auch Prägeformen auf die selbe Art hergestellt.

Strukturübertragung mittels Up-plating: Vertiefungen im Werkzeug (li.o.), Nickelschicht (re.o.), Eindruck (re.u.) und Up-plating (re.u.) (Quelle: Guttmann/KIT)

Bei der Anwendung durch Spritzgießen lassen sich Mikrobauteile mit einem Einzelgewicht von weniger als 1 Milligramm herstellen, die zum Beispiel für medizinische Geräte oder bei Uhren Einsatz finden. Zu den neueren Entwicklungen zählen mikrostrukturierte Oberflächen von Spritzformen, aus denen sich Teile mit selbstreinigenden Eigenschaften herstellen lassen. Die Oberflächenstrukturen sind dazu beispielsweise mit regelmäßigen Wandstrukturen in Sechseckform ausgestattet; die Wandstärken liegen bei etwa 100 Nanometer bis 300 Nanometer, mit einer Wandhöhe von etwa 1000 Nanometer.

Kohlenstofffasern für funktionelle CFK

Effizienter Leichtbau erfordert intelligente Werkstoffe, die vielseitige Funktionen erfüllen. Ein Lösungsansatz besteht darin, Kohlenstofffasern galvanisch zu metallisieren, um funktionelle kohlenstofffaserverstärkte Kunststoffe (CFK) herzustellen. Durch die Anpassung der Elektrolyte zur Metallabscheidung, durchgeführt von einer Arbeitsgruppe der TU Chemnitz, vorgestellt von Dr. Falko Böttger-Hiller, gelingt es, sowohl Zink, Zinn als auch Kupfer und Nickel mittels Elektrolyse auf Kohlenstofffasern abzuscheiden.

Dabei können die Fasern als Bündel durch die entsprechenden Elektrolyte geführt werden, also in einer Reel-to-Reel-Technik. Es entstehen homogene Schichten in einstellbarer Dicke im Mikrometerbereich. Die metallisierten Fasern lassen sich in eine Polymermatrix einbetten und zu CFK-Bauteilen weiterverarbeiten. Die metallische Funktionsschicht kann dabei als Grundlage zum Löten der CFK-Elemente genutzt werden. Mittels Plasma-Elektropolieren kann die Rauheit der aufgebrachten Schichten deutlich reduziert und damit die Oberflächenqualität von beschichtetem Gewebe deutlich verbessert werden.

Galvanisch beschichtete Kohlenstofffasern (Quelle: Böttger-Hiller)

Kombinationssysteme – Kompositschichten

Die Entwicklungen der letzten Jahre machen es möglich, Schichten in der Art von Baukastensystemen zu kombinieren und damit die Eigenschaften der gesamten Bauteile durch die Beschichtungen wesentlich zu verbessern. Matthias Kurrle von der Stohrer IPT AG befasst sich mit der Entwicklung von entsprechenden Kombinationssystemen für anspruchsvolle Anwendungen. Dabei spielen vor allem Kompositschichten – also Beschichtungen mit eingebetteten Funktionsmaterialien – eine wichtige Rolle. Als besonders häufig vorkommende Herausforderungen gelten der Schutz gegen Korrosion und der Schutz gegen Verschleiß. Solche Anforderungen sind beispielsweise in der Erdölförderung (Rotoren und Plunger), bei Motoren und Kompressoren, Hydraulikzylindern, Druckzylindern mit Gravuren, Pumpen für unterschiedliche Fördermedien oder bei Teilen in der Textilindustrie sowie dem Maschinenbau zu finden.

Nickelschichten beziehen ihre besonders vorteilhaften Eigenschaften aus der Möglichkeit, Phosphor in die Schicht einzubauen. Je nach Menge an eingebautem Phosphor und einer Temperaturbehandlung lassen sich Oberflächen mit variabler Härte im Bereich zwischen etwa 400 HV und mehr als 1000 HV erzeugen. In diese Schichten können unterschiedliche Feststoffe eingebettet werden, von relativ weichen Kunststoffpartikeln über gefüllte Container bis hin zu harten Partikeln wie Siliziumcarbid, Bornitrid oder Diamant. Die resultierenden Schichten weisen gute Gleit- und Reibeigenschaften, hohen Verschleiß oder Antihaftwirkung auf, um nur wenige Eigenschaften zu nennen.

Eigenschaften von Schichtsystemen mit chemisch abgeschiedenem Nickel (Quelle: Kurrle/IPT)

Durch den Aufbau von Mehrfachschichten, beispielsweise aus galvanisch und chemisch hergestelltem Nickel, Chrom oder Kupfer werden die Eigenschaften ebenfalls deutlich verändert. Je nach Anforderungen, aber auch je nach der Geometrie eines Teiles werden die Schichtsysteme ausgewählt und optimiert. Damit ergibt sich für derartige Systeme ein breites Spektrum an Eigenschaften und Einsatzfälle, was in Ergänzung zu den meist vollkommen anderen Anforderungen an den Grundwerkstoff hohe Freiheitsgrade für die Gestaltung von Bauteilen bedeutet.

Entphosphatieren hochfester Bauteile

Das Phosphatieren von Eisenwerkstoffen ist ein bewährtes Verfahren zur Erzeugung von Korrosionsschutz, gutem Reib- und Gleitverhalten oder als Vorbehandlung vor dem Lackieren. Allerdings muss eine Phosphatschicht insbesondere von hochfesten Stählen wieder entfernt werden, wenn eine Wärmebehandlung in nicht oxidierender Atmosphäre vorgenommen wird. In diesem Fall entsteht durch Diffusionsprozesse an der Oberfläche Delta-Ferrit, der zu wasserstoffinduziertem Sprödbruch oder Spannungsrisskorrosion führen kann. Aus diesem Grund ist bei hochfesten Schrauben zum Beispiel gemäß DIN EN ISO 898-1 oder VW 60250 vorgeschrieben, eine frei liegende Zinkphosphatschicht vor einer entsprechenden Wärmebehandlung zu entfernen. Dabei ist zu berücksichtigen, dass die Zinkphosphatschichten je nach Art und Herstellungsprozess Beständigkeiten zwischen 100 °C und bis zu 600 °C besitzen.

Das Entphosphatieren erfolgt nach Aussage von Stefan Lenzer, MacDermid Enthone, in einem mehrstufigen Prozess aus Reinigen, Entphosphatieren, Spülen und Trocknen mit einer Durchlaufzeit von etwa 15 Minuten, bei Kleinteilen in der Regel in Bearbeitungstrommeln oder Zentrifugen.

Deltaferrit (weiße Zone im Bild links) bildet sich, wenn Phosphor während der Wärmebehandlung (> 700 °C) vorhanden ist, wodurch die Neigung zum wasserstoffinduzierten Sprödbruch bei Krafteinwirkung (rechts) steigt (Quelle: Lenzer/MacDermid Enthone)

Energieeffizienz – Materialeffizienz

Dauerfestigkeit

Die Dauerfestigkeit von dynamisch belasteten, metallischen Bauteilen wird wesentlich durch deren Oberflächeneigenschaften bestimmt. Mehr als 90 Prozent aller Dauerbrüche nehmen nach Aussage von Michael Seeger, Poligrat GmbH, ihren Ausgang an der Oberfläche. Der Oberflächenbearbeitung und der Oberflächenqualität kommen daher hinsichtlich der Dauerfestigkeit von Bauteilen eine hohe Bedeutung zu. Als Oberfläche ist in diesem Sinne die äußere Werkstoffschicht zu verstehen, die in der Regel durch die äußeren Einflüsse der mechanischen, thermischen oder chemischen Bearbeitung im Rahmen der Herstellung stark beeinflusst wird.

Mechanische Verfahren wie Drehen, Fräsen, Schleifen, Honen, Ziehen und Polieren verursachen kurzfristig hohe Temperaturen bis in den Bereich von 1000 °C. In Verbindung mit plastischer Verformung resultieren durch rasche Abkühlung aus dem kalten, darunter liegenden, Werkstoff Gefügeveränderungen, eingefrorene lokale Zug- und Druckspannungen, kleine Anrisse an Korngrenzen und eingebettete Fremdstoffe, wie Werkzeugabrieb und Oxide. Die Bearbeitungsspuren, die das Rauheitsprofil bestimmen, sind meist scharfkantig im Querschnitt und liegen in ungünstigen Fällen quer zur Belastungsrichtung. Die Folge sind lokale Störungen und Zugspannungen, die zu Risskeimen und Ausgangspunkten von Dauerbrüchen werden können.

Thermische Verfahren wie Oberflächenhärten können zu Unterschieden in der Eigenspannung sowie Zähigkeit und Verformbarkeit von Härteschicht und Grundwerkstoff führen. Harte und spröde Schichten neigen leichter zur Bildung von Anrissen, als der Grundwerkstoff und bilden Ausgangspunkte von späteren Ermüdungsbrüchen.

Chemische oder elektrolytische Verfahren, wie Beizen oder Galvanisieren, können die Dauerfestigkeit beeinträchtigen durch Eintrag von Wasserstoff (Beizsprödigkeit), durch Aufrauen der Oberfläche durch Korngrenzenangriff oder durch Risse in der Beschichtung durch starke Zugspannungen (Verchromen), die sich in den Grundwerkstoff fortsetzen und zur Bildung von Dauerbrüchen führen können.

Versuche, solche gestörten Oberflächenschichten mechanisch zu entfernen, führen stets zur Bildung einer neuen Schicht, deren Dicke im Wesentlichen durch die Intensität der Bearbeitung bestimmt wird. Plastisches Strecken der oberen Werkstoffschicht durch Kugelstrahlen oder Glattwalzen erzeugt zwar Druckspannungen in der Oberfläche, verlagert aber die Zugspannungen nur in eine tiefere Werkstoffschicht, wo sie ebenfalls spätere Rissbildung begünstigen können. Bestehende Anrisse und Fehlstellen in der obersten Werkstoffschicht werden durch diese Verfahren nicht beseitigt.

Spiralfedern aus Edelstahl vor und nach dem Elektropolieren (Quelle: Seeger/Poligrat)

Methoden und Verfahren, um Risskeime aus Metalloberflächen zuverlässig zu entfernen und Bedingungen zu schaffen, die eine Verbesserung der Dauerfestigkeit begünstigen, müssen mehreren Anforderungen genügen: Sie müssen die gestörten und beschädigten Oberflächenschichten zuverlässig entfernen, ohne durch mechanische, thermische oder chemische Einwirkungen neue Schäden zu verursachen. Solche Methoden und Verfahren müssen Oberflächenstrukturen schaffen, die weiche und geschlossene Konturen aufweisen. Sie sollen eine gleichmäßige Verteilung der Zugspannungen ohne lokale Konzentration bewirken. Ihre Anwendung sollte weitgehend unabhängig sein von Form und Größe der Werkstücke sowie der Härte der Werkstoffe. Schließlich werden möglichst industriell erprobte, sichere und wirtschaftliche Verfahrenstechniken bevorzugt.

Verfahren wie das Elektropolieren oder chemisches Polieren und Entgraten erfüllen zum großen Teil zahlreiche dieser oft gegensätzlichen Anforderungen. Sie bewirken eine chemische oder elektrolytische Auflösung und damit den Abtrag der obersten Werkstoffschichten ohne mechanische, thermische oder chemische Belastung. Sie beseitigen geschädigte Oberflächenschichten mit den darin enthaltenen Fehlern und Rissen und erzeugen im Mikrobereich glatte, geschlossene und weich verrundete Profile ohne Strukturen. Kanten werden gratfrei, glatt und leicht verrundet.

Elektropolieren oder chemisches Polieren werden den galvanischen Verfahren zugeordnet. Eingesetzt werden Elektrolyte, wobei die Polarität des Gleichstroms umgekehrt zur galvanischen Abscheidung ist, sodass belastungsfrei von den als Anode geschalteten Werkstücken Metall abgetragen wird. Dabei werden die Oberflächen im Mikrobereich geglättet und verrundet. Der Abtrag kann über die Verfahrensparameter im Mikrometerbereich kontrolliert werden. Bei ausreichendem Abtrag entstehen Oberflächen ohne Eigenspannungen. Abhängig von der Qualität der Ausgangsoberflächen werden durch die Bearbeitung in der Regel Verbesserungen der Lebensdauer um das Vier- bis Zehnfache erreicht.

Industriell einsetzbare Verfahren zum chemischen oder elektrochemischen Polieren und Entgraten stehen für die meisten industriell verwendeten Metalle und Legierungen zur Verfügung. Angewendet werden die Verfahren bei den unterschiedlichsten Teiletypen von Federn in jeder Form und Größe, als auch bei Befestigungselementen, chirurgischen Implantaten, Achsen, Hydraulikkomponenten, Treibstoffeinspritzungen, Turbinenschaufeln, Zahnrädern und Werkzeugen.

Die Verfahren zum elektrochemischen und chemischen Polieren von Metalloberflächen sind nicht nur geeignet, um eine höhere Dauerfestigkeit zu erreichen, sie eignen sich auch für technisch-funktionelle, dekorative Anwendungen sowie dafür, grat- und partikelfreie Oberflächen zu erzeugen. Die hohe Wirtschaftlichkeit dieser Verfahren ist auch darin begründet, dass alle genannten Effekte gleichzeitig mit einem Verfahren und in einem Arbeitsgang erzielt werden. Darüber hinaus können in einer Anlage die unterschiedlichsten Bauteile bearbeitet werden.

Energiespartechniken bei Kühlanlagen

Für zahlreiche Verfahren in der Galvanotechnik werden Prozesskühlungen benötigt. Für die Kühlung kommen Anlagen zum Einsatz, die entweder mit Luft oder mit Wasser arbeiten. Wie Thomas Imenkämper, L&R Kältetechnik, erläuterte, ist dabei die Kühlwasservorlauftemperatur ausschlaggebend; unterschieden wird hierbei wie folgt:

• Brunnenkühlung bei > 12 °C Wasservorlauf

• Freikühlung bei > 30 °C Wasservorlauf

• Kühlturmkühlung bei > 25 °C Wasservorlauf

• Kältemaschine bei < 20 °C Wasservorlauf

Für diese unterschiedlichen Fälle bieten sich jeweils optimierte Anlagenausführungen an.

Die Auswahl des Kältemittels macht sich als Einsparfaktor bemerkbar, die entsprechend einer Musterberechnung in der Größenordnung von bis zu 10 000 Euro pro Jahr liegen kann. Bei Einsatz der freien Kühlung ergeben sich in den Wintermonaten Entlastungen bei der Betriebsenergie von bis zu 80 Prozent. Noch höhere Einsparungen können bei Einsatz einer gleitenden Regelung für die Kondensationstemperatur erzielt werden. Darüber hinaus bieten elektronische Drehzahlregelungen beim Förderstrom Einsparungen.

Dabei ist darauf zu achten, dass Bemühungen zur Einsparung von Energie relativ komplex sind und eine genaue Betrachtung aller Einzelelemente und Umgebungsbedingungen erforderlich machen.

Winterentlastung durch freie Kühlung (Quelle: Imenkämper/L&R)

Industrie 4.0 in der Oberflächentechnik

Effiziente Gestaltung für Beschichtungen durch Simulation

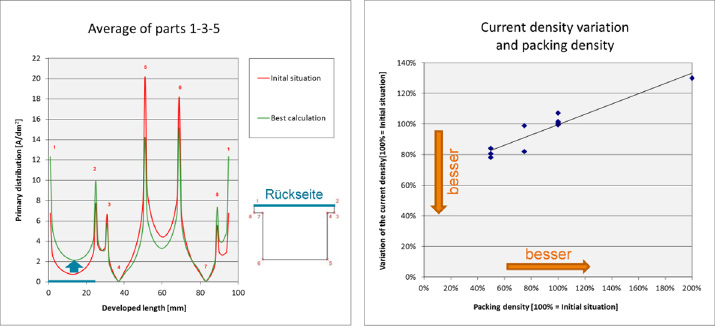

Galvanische Beschichtungen zeichnen sich bei komplexen Teilegeometrien dadurch aus, dass die Schichtverteilung sehr unregelmäßig sein kann und durch zahlreiche Parameter verändert wird. FEM-Simulationen, mit denen sich Peter Schwanzer vom Fraunhofer-IPA befasst, können nützliche Werkzeuge sein, auch zur Verbesserung der Effizienz von galvanischen Beschichtungen.

Eine vollumfängliche Modellierung von allen Vorgängen – von den elektrochemischen Reaktionen über die Strömungsverhältnisse bis hin zu den primären, sekundären und tertiären Stromdichteverhältnissen – ist jedoch sehr aufwändig und mangels genauer Daten nur begrenzt möglich.

Ein praxistauglicher Ansatz ist deshalb die Betrachtung der primären Stromdichteverteilung. Diese kann vom Beschichter durch Anpassungen der geometrischen Verhältnisse direkt beeinflusst werden, beispielsweise über die Anodenpositionierung oder das Setzen von Blenden. Für die Simulation empfiehlt sich die Betrachtung der theoretischen Grundlagen und die Abarbeitung eines bestimmten Ablaufs beziehungsweise Vorgehensweise. An Beispielen aus der Praxis wird erkennbar, wie Optimierungen und Planungen vorgenommen werden sollten, um die Möglichkeiten und Vorteile des Simulationsvorgehens nutzen zu können.

Die Simulation ist besonders für den Einsatz der Reaktortechnik geeignet, deckt aber auch bei einer konventionellen Gestellbestückung die Verbesserungsmöglichkeiten auf. Damit können nach Erkenntnis der Fachleute beim Fraunhofer-IPA die Potenziale auch bei bestehenden Anlagen nutzbar gemacht werden.

Beispiel einer Simulation eines Warenträgergestells mit mehreren Teilen und der galvanischen Nickelabscheidung (Quelle: Fraunhofer IPA)

IT als strategischer Wettbewerbsfaktor

Mit zunehmenden Anforderungen durch die abnehmenden Branchen, speziell aber der Automobilindustrie, steigt die Notwendigkeit für die Oberflächentechnik, modernsten industriellen Standards gerecht zu werden. Nach Ansicht von Dr. Martin Kurpjoweit, EWH Holding, beinhaltet dies auch eine weitgehende Nutzung der unter dem Begriff Industrie 4.0 zusammengefassten Digitalisierung von Prozessen.

Am Beispiel der Dienstleistung Oberflächenbehandlung sind die komplexen Abläufe und deren Vernetzung im Unternehmen erkennbar. Daraus wurde eine umfassenden ERP-Lösung zum Nutzen für Kunden, Mitarbeiter und Firmenleitung entwickelt.

Die Einführung des ERP-Systems ist dementsprechend nicht nur die Implementierung einer Software, sondern führt zu einer Neubewertung der Prozesslandschaft und damit zu einer Transformation der Unternehmung. Ausgehend von diesem ersten Schritt wird IT nach Erkenntnis von Dr. Kurpjoweit zum Schlüssel für eine dynamische Unternehmensentwicklung.

-wird fortgesetzt-