Untersuchungen im Sinne von Ringversuchen zeigen, dass eine Qualität bei Korrosionsprüfungen über die Funktionsprüfung definiert und verglichen werden kann. Die Auswertung auf der Basis großer Datenmengen ergibt robuste Kenngrößen, wie Mittelwert X, Wiederholbarkeit Sr, und Vergleichstandardabweichung SR, welche die Leistungsfähigkeit eines Verfahrens beschreiben können. Der Mittelwert und die aus der Vergleichstandardabweichung errechneten Toleranzgrenzen sind gegenüber der Norm zu etwas höheren Abtragswerten verschoben. Die Qualität individueller Ergebnisse (Labormittelwerte) kann anhand von z-Werten oder z-scores mit Adjektiven wie schlecht (= unzureichend, fraglich), gut (oder zufriedenstellend) oder ausgezeichnet eingestuft werden. Zu starke Streuungen innerhalb einer Kammer (räumliche Inhomogenität) lassen sich statistisch analog Cochran-Ausreißern bewertet und belegen damit eine vertrauensschaffende Bewertung der Leistungsfähigkeit von Laboratorien. Trotzdem ist noch ein deutlicher Verbesserungsbedarf bei der Durchführung des Prüfverfahrens festzustellen.

Comparing the Quality of Corrosion Tests

Corrosion studies using a Round-Robin approach demonstrate that Quality in such corrosion tests can be defined, and comparisons made, over and above functional testing. Evaluations based on large datasets allow a robust extraction of parameters such as Mean Value X, Reproducibility Sr and Mean Standard Deviation, SR, all of which can be used to describe the performance of a given process. The Mean Value and Tolerance Limits, derived from Mean Standard Deviation are shifted to somewhat higher loss rates compared with those of the Norm. The quality of individual results (Laboratory Mean Values) can be ranked in terms of Z-values or Z-scores to which subjective terms can be assigned, such as bad (= inadequate or questionable), good (or satisfactory) or excellent. Data with too great a scatter within a chamber (spatial inhomogeneity) can be statistically assessed as is done with Cochran outliers, thereby providing a trustworthy means of assessing the performance of a given laboratory. Even so, it is clear there is a need for significant improvement in the implementation of test processes.

1 Einleitung

Korrosionsprüfungen dienen dazu, einen Korrosionsschutz, in der Regel in sehr zeitgeraffter Form, abzuschätzen. Außerdem sollen Korrosionsprüfungen dazu dienen, Fehlstellen schnell zu erkennen (z. B. bei kathodischen metallischeren Überzügen). Dabei müssen die Parameter der Prüfung in relativ engen Grenzen festgelegt sein, damit die Prüfung reproduzierbar ist und die in verschiedenen Geräten erhaltenen Ergebnisse vergleichbar sind. Eine wichtige Voraussetzung dafür ist die Sicherung der Messgeräte- beziehungsweise der Messprozessfähigkeit, die in einigen Prüfnormen anhand der Bestimmung des Korrosionsabtrags nach festgelegten Zeiten (Funktionsprüfung) ermittelt wird.

Am Beispiel der sehr weit verbreiteten Salzsprühnebelprüfung wird die Auswertung der Daten, die bei TÜV Rheinland durch die externe Überwachung von zahlreichen Beschichtern und ihrer Abnehmer anfallen, analog eines Ringversuchs beschrieben. Damit ist es nicht nur möglich, die normgerechte Durchführung der Prüfung extern bestätigen zu lassen (Eignungsprüfung), sondern auch die eigene Leistungsfähigkeit (Qualität) mit einer Vielzahl von Teilnehmern anhand der Ringversuchskennzahlen zu vergleichen und einzustufen. Seit 1996 werden regelmäßig solche externen Funktionsprüfungen durchgeführt, über die in [1] bereits berichtet wurde. Die vorliegende Arbeit stellt eine Fortführung dieser Untersuchungen dar.

2 Definition von Qualität

Nach der Qualitätsmanagement-Norm DIN EN ISO 9000 [2] ist die Qualität definiert als der Grad, in dem ein Satz inhärenter Merkmale Anforderungen erfüllt. Die Benennung Qualität kann zusammen mit Adjektiven wie schlecht, gut oder ausgezeichnet verwendet werden. Unter inhärent ist im Gegensatz zu zugeordnet in diesem Zusammenhang einer Einheit innewohnend zu verstehen, insbesondere als ständiges Merkmal. Inhärente Merkmale sind demnach Merkmale, die einem Produkt, Prozess oder System innewohnen und somit die Beschaffenheit ausmachen. Beispiele dafür sind Maße, das Gewicht eines Produkts oder auch die Spezifikation eines Prozesses. Letzteres kann natürlich beliebig komplex sein. Beispiele für zugeordnete Merkmale sind Prozesskosten und der Preis eines Produkts.

3 Merkmale und Anforderungen bei Korrosionsprüfungen

Zunächst ist festzulegen, von welchen Merkmalen und Anforderungen bei Korrosionsprüfungen gesprochen wird.

Merkmale können optischer Natur sein, wie zum Beispiel die Fehlerfläche der Korrosion, Blasen, Verfärbung, Oxidationsprodukte, wie beispielsweise Weißkorrosion von zinkhaltigen Überzügen. Aber auch funktionelle Merkmale von Bauteilen, wie zum Beispiel der Kontaktwiderstand bei elektronischen Bauteilen, dürfen durch die Korrosionsprüfung nicht beeinträchtigt werden.

Als Anforderungen – das Einhalten von Merkmalen nach der Korrosionsprüfung – gelten die Art des Prüfverfahrens (z. B. Salzsprühnebelprüfungen, Kondenswasserprüfungen), die Prüfdauer und die Art der Bewertung. Wichtig für den Vergleich von Messergebnissen untereinander oder mit Referenzwerten ist, dass die Ergebnisse quantitativ vorliegen. Des Weiteren ist für einen Vergleich wichtig, dass die Messergebnisse unter Berücksichtigung aller Anforderungen der Messwerterfassung und dem Anwenden entsprechender Statistik ermittelt werden. Dann ist es möglich, Messergebnisse mit Vertrauensgrenzen allgemein in folgender Form anzugeben:

![]() mit:

mit:

W – Vertrauensgrenze

X – Mittelwert

t – Student t-Faktor

s – Standardabweichung

n – Anzahl der Einzelmesswerte

Der Faktor t · s/√−n stellt die Messunsicherheit eines Ergebnisses dar.

Zu klären ist auch die Art der zu betrachtenden Korrosionsprüfungen. Die Klassifizierung von Korrosionsprüfungen anhand der Prüfdauer zeigt Abbildung 1. Im Wesentlichen handelt es sich hierbei um drei Klassen – Langzeitprüfung (1 bis zehn Jahre), Kurzzeitprüfung (24 bis 4200 Stunden) und Schnellprüfung (1 bis drei Stunden) – und ihre weitere Gruppierung nach den Expositionsbedingungen. Die Ergebnisse der verschiedenen Prüfungen sind untereinander nicht vergleichbar.

Abb. 1: Klassifizierung von Korrosionsprüfungen anhand der Prüfdauer

4 Sicherung der Messgeräte- und Messprozessfähigkeit

Eine weitere, unabdingbare Voraussetzung für einen Qualitätsvergleich, ist die Sicherung der Messgeräte- beziehungsweise der Messprozessfähigkeit. Im Rahmen der vorliegenden Arbeit wird die Sicherung der Messgeräte- beziehungsweise Messprozessfähigkeit stellvertretend anhand der Funktionsprüfung der Salzsprühnebelprüfung nach DIN EN ISO 9227-NSS [3] beschrieben. Diese Korrosionsprüfung ist sehr weit verbreitet, weshalb auch eine große Datengrundlage vorliegt.

Die Funktionsprüfung erfolgt anhand der Bestimmung der Korrosivität in Form des Korrosionsabtrags von metallischen Gebrauchsnormalen. Der Korrosionsabtrag hat den Vorteil, dass es sich um einen wenig gestuften, quantitativen Parameter handelt. Durch die Verwendung von unbeschichteten metallischen Gebrauchsnormalen erfolgt der Abtrag im Wesentlichen flächig, das heißt Schichtfehler gehen in die Korrosion nicht ein. Dies kommt dem Verfahren ebenfalls zugute.

Die Funktionsprüfung wird seit 1996 von der LGA Nürnberg (jetzt TÜV Rheinland) als externe Dienstleistung durchgeführt, daher liegt hier eine große Datengrundlage vor. Die externe Überwachung wird gerne im Rahmen von Qualitätsaudits als unabhängige Leistungsbestätigung (Eignungsprüfung) akzeptiert.

Die Bereitstellung der entfetteten und gewogenen Prüfnormale (vier Stück, CR4 nach ISO 3574 [4], in den Abmaßen fertig geliefert von einem definierten Hersteller, chargenweise Qualifizierung auf Wunsch mit Zertifikat) erfolgt einzeln luftdicht verpackt durch TÜV Rheinland. Eine Seite der Prüfnormale ist normgerecht mit einer Schutzfolie geschützt.

Anschließend werden die Prüfnormale in vier Quadranten der Prüfkammer des beauftragenden Labors der Korrosionsbeanspruchung unter den Bedingungen der Norm 48 Stunden lang ausgesetzt, danach gründlich mit Wasser bei Raumtemperatur gespült, sorgfältig getrocknet, in Folien luftdicht verpackt und wieder zurückgesandt.

Bei TÜV Rheinland werden dann die Schutzfolie und die Korrosionsprodukte mit inhibierter Salzsäure entfernt, wie in ISO 8407 [5] beschrieben. Aus der Gewichtsdifferenz vor und nach der Korrosionsbeanspruchung wird der Korrosionsabtrag bestimmt. Die Prüfkammer arbeitet normgerecht, wenn sich der Korrosionsabtrag aller Prüfnormale innerhalb 70 ±20 g/m² befindet.

5 Auswertung der Funktionsprüfung analog eines Ringversuchs

Die Toleranzgrenzen zur Salzsprühnebelprüfung wurden von einer Arbeitsgruppe zur ISO 9227 im Rahmen eines Ringversuchs erarbeitet; im Jahr 2005 wurde darüber berichtet [6]. Am Ringversuch waren 19 Teilnehmern beteiligt. Die Prüfungen wurden mit jeweils vier Parallelproben dreimal an verschiedenen Tagen wiederholt. Der Report erhält keine statistischen Ringversuchskennwerte. Anhand der grafischen Darstellung der Ergebnisse lässt sich bei dem NSS-Verfahren zumindest ein Mittelwert von 67 g/m² für den Korrosionsabtrag ablesen.

Ebenfalls von Ringversuchen mit bis zu zwölf unterschiedlichen Prüfkammern berichtet die American Society for Testing and Materials (ASTM) in ihrer Norm zur Salzsprühnebelprüfung ASTM B117 [7]. Das in dieser Norm beschriebene Verfahren ist mit der DIN EN ISO 9227-NSS vergleichbar. Die Teilnehmer prüften an Gebrauchsnormalen von drei unterschiedlichen Chargen oder Bezugsquellen mit jeweils zwei Parallelproben und Prüfdauern von 48 bis 168 Stunden. Die Norm enthält auch Ringversuchskennwerte.

Die vorliegende Arbeit stellt die Auswertung analog eines Ringversuchs anhand der bei TÜV Rheinland angefallenen Datenmenge des Jahres 2014 vor. Die Berechnung und Auswertung erfolgte mit dem Programm ProLab Pro DEMO [8] .

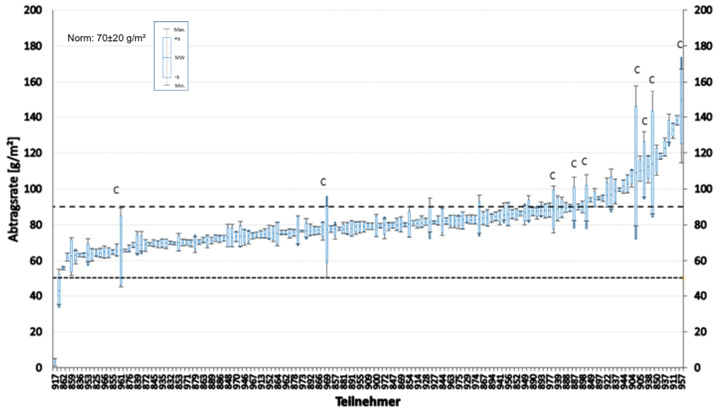

Abbildung 2 zeigt die nach Labormittelwerten aufsteigend angeordneten Ergebnisse von 153 nationalen und internationalen Teilnehmern (anhand von Zahlen anonymisiert). Mit C sind die Teilnehmer gekennzeichnet, die nach dem Cochran-Test als Ausreißer identifiziert werden. Sie weisen eine zu hohe Streuung der vier Parallelmessungen auf. In dieser Darstellung fällt bereits auf, dass mit 23 Labormittelwerten eine deutlich höhere Anzahl von Ergebnissen über der oberen Toleranzgrenze liegt, im Gegensatz zu zwei Labormittelwerten, die unter der unteren Toleranzgrenze liegen.

Abb. 2: Ergebnisse der Funktionsprüfung 2014 (Auswertung TÜV Rheinland) mit 153 Teilnehmern, aufsteigend nach Labormittelwerten

Abb. 3: Ergebnisse der Funktionsprüfung 2014, Histogramm der Labormittelwerte, Anzahl der Klassen (√153 ≈ 12)

Nach DIN EN ISO 9227-NSS müssen sich nicht die Labormittelwerte, sondern alle Einzelwerte innerhalb der Toleranz befinden. So erweitert sich die Anzahl der Labore, die nicht der Normvorgabe entsprechen, auf 43 mit mindestens einem Einzelwert über der oberen Toleranzgrenze und auf drei unter der unteren Toleranzgrenze. Somit lagen etwa 30 Prozent der in 2014 ausgewerteten Funktionsprüfungen außerhalb der Normvorgaben.

In Abbildung 3 sind die Labormittelwerte (Häufigkeitsdichte h(x)) als Histogramm dargestellt. Die Anzahl der Klassen k wurde nach der Faustregel k = √−n gewählt, wobei n die Anzahl der Teilnehmer ist.

Die Häufigkeiten nehmen nach links steiler ab als nach rechts, das heißt die Verteilung ist nicht symmetrisch, sondern schief, genauer: linkssteil oder rechtsschief. Somit handelt es sich bei der Verteilung der Abtragswerte eher um eine logarithmische Normalverteilung oder Weibullverteilung (grüne Kurve) als um eine symmetrische Normalverteilung.

Das Histogramm hat den Nachteil, dass die Wahl der Klassenanzahl beziehungsweise die Wahl der Bandbreite h nicht immer passend ist. Ist die Bandbreite zu klein oder zu groß, so kommt es zu Histogrammen, die die Dichte nur schlecht approximieren. Außerdem ist das Histogramm eine lokal konstante, nicht stetige Funktion, obwohl die Häufigkeitsdichte h(x) meistens weder lokal konstant noch unstetig ist. Zumindest den zweiten Nachteil eliminiert der sogenannte Kerndichteschätzer. Eine solche Darstellung zeigt Abbildung 4.

Aufgrund dieser Darstellung liegt der Verdacht nahe, dass die Verteilung im Bereich höherer Abtragswerte noch von weiteren Verteilungsfunktionen überlagert wird.

Abb. 4: Ergebnisse der Funktionsprüfung 2014, Kerndichteschätzer berechnet mit ProLab Pro [8]

Um Kennwerte analog eines Ringversuchs zu erhalten, wurden die Ergebnisse nach robusten Auswertemethoden nach DIN ISO 13528 [9] und DIN ISO 5725-5 [10] mit dem Programm ProLab Pro [8] berechnet. Die Auswertemethoden werden deswegen als robust bezeichnet, weil errechnete Kennwerte, wie beispielsweise Mittelwert, Wiederhol- und Vergleichstandardabweichung, nicht von Ausreißerwerten beeinflusst werden. Eine Normalverteilung ist für diese Auswertemethoden nicht Voraussetzung.

Die Kenngrößen werden nach den folgenden (vereinfachten) Gleichungen berechnet:

Robuster Mittelwert X

X = ISO 5725, Algorithmus A <2>

Wiederholstandardabweichung Sr

Sr= ISO 5725, Algorithmus S <3>

Standardabweichung der Teilnehmermittelwerte SD

SD=ISO 5725, Algorithmus A <4>

Standardabweichung zwischen den Teilnehmern (Labore) SL

![]()

Vergleichstandardabweichung SR für das Merkmalsniveau zur Eignungsbeurteilung

![]()

z-Wert (z-score) zur Eignungsbeurteilung eines Teilnehmers (Labore) i

zi = (xi – X)/SR <7>

mit:

xi – Mittelwert der Ergebnisse des Teilnehmers (Labore)

X – robuster Mittelwert nach Algorithmus A

Somit kann die Qualität der Ergebnisse (Lage der Labormittelwerte) anhand der z-Werte (Tab. 1) bewertet werden.

Abbildung 5 zeigt die aus den Abweichungen der Labormittelwerte zum Gesamtmittelwert im Verhältnis zur Vergleichstandardabweichung errechneten z-Werte. Bei vielen Ringversuchen werden Teilnehmer mit |z| > 2 als Ausreißer gewertet. Hier ist es immer ratsam, das angewandte Prüfverfahren zu überprüfen.

Werden die Ausreißer eliminiert und im Histogramm nur noch Teilnehmer mit z-Werten |z| ≤ 2 dargestellt (Abb. 6), so ergibt sich immer noch eine leicht linkssteile oder rechtsschiefe Verteilung.

Abb. 5: Ergebnisse der Funktionsprüfung 2014, Darstellung der z-Werte (z-scores)

Abb. 6: Ergebnisse der Funktionsprüfung 2014, Histogramm, bereinigt auf Teilnehmer mit z-Werten ιzι ≤ 2 (zufriedenstellend)

Die Toleranzgrenzen, berechnet aus der Normalverteilungskurve (rote Linie), sind bei einer Spannweite von ±3 Sigma (99 % Wahrscheinlichkeit) gegenüber der Norm zu höheren Abtragswerten verschoben; die Spannweite der Toleranz gegenüber 40 g/m² (Norm) ist auf 50 g/m² erhöht.

Tabelle 2 enthält eine Gegenüberstellung von Kenngrößen, die aus Auswertungen von TÜV Rheinland der letzten drei Jahre und aus der ASTM [7] auf die Oberfläche der Gebrauchsnormale errechneten Abtragswerte stammen. Dabei ähnelt sich die Charakteristik: Eine deutlich höhere Anzahl Ausreißer über der oberen Toleranzgrenze, als unter der unteren Toleranzgrenze; Mittelwerte zwischen 75 g/m² und 80 g/m², Wiederholstandardabweichungen zwischen 3 g/m² und 4 g/m² (ASTM [7] knapp 6 g/m²) und Vergleichstandardabweichungen um 10 g/m². Die Toleranzgrenzen bezogen auf die ±2-fache der Vergleichstandardabweichung liegen grob zwischen 55 g/m² und 100 g/m².

In Anbetracht der zahlreichen Ausreißer, 6 % bis 13 % mit |z| > 2 (Cochran-Ausreißer nicht berücksichtigt) und gar 30 % Teilnehmer, bei denen mindestens ein Einzelwert außerhalb der Normvorgaben liegt, besteht ein großes Verbesserungspotential des Prüfverfahrens. Dazu wurden Überlegungen zur Ursache der Einflussgrößen notwendig.

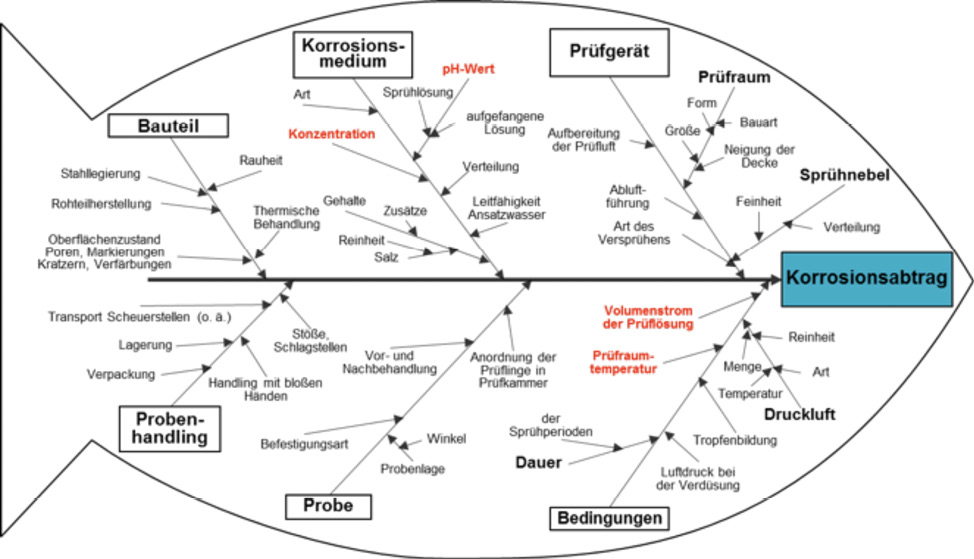

Abbildung 7 zeigt in Anlehnung an [1] ein Ishikawa-Diagramm mit zahlreichen Einflussgrößen auf den Korrosionsabtrag. Die rot eingefärbten Größen Prüfraumtemperatur, pH-Wert, Konzentration und Menge (Volumenstrom) der aufgefangenen Salzlösung werden im Begleitzettel von den Teilnehmern der externen Überwachung angegeben. Somit kann die Abtragsrate in Abhängigkeit von diesen Größen auf Basis einer großen Datengrundlage grafisch aufgetragen werden. Leider konnte aus diesen Diagrammen, wie auch schon in früheren Untersuchungen [1], keine systematische Abhängigkeit abgelesen werden. Dies mag einerseits damit zusammenhängen, dass die Parameter nicht genau bestimmt wurden (so gaben z. B. knapp 90 % der Teilnehmer 2014 eine Prüfraumtemperatur von 35,0 (!) °C an), andererseits aber auch die Einflussgrößen untereinander in Wechselwirkung stehen. Nichtsdestotrotz müssen alle Einflussgrößen systematisch geprüft werden, um eine qualitative Verbesserung des Verfahrens zu erhalten.

Abb. 7: Ishikawa-Diagramm mit zahlreichen Einflussgrößen auf den Korrosionsabtrag in Anlehnung an [1]

Tabelle 3 zeigt eine Auswahl an weiteren Korrosionsprüfungen, die Funktionsprüfungen analog der DIN EN ISO 9227 beinhalten und für die entsprechende Auswertungen möglich sind.

6 Zusammenfassung

Im Rahmen der vorliegenden Arbeit wurde ersichtlich, dass eine Qualität bei Korrosionsprüfungen über die Funktionsprüfung definiert und verglichen werden kann. Die Auswertung analog eines Ringversuchs auf der Basis großer Datenmengen ergibt robuste Kenngrößen, wie Mittelwert X, Wiederholbarkeit Sr, und Vergleichstandardabweichung SR, welche die Leistungsfähigkeit eines Verfahrens beschreiben können. Der Mittelwert und die aus der Vergleichstandardabweichung errechneten Toleranzgrenzen sind gegenüber der Norm zu etwas höheren Abtragswerten verschoben.

Die Qualität von individuellen Ergebnissen (Labormittelwerte) kann anhand von z-Werten oder z-scores mit Adjektiven wie schlecht (= unzureichend, fraglich), gut (oder zufriedenstellend) oder ausgezeichnet eingestuft werden. Zu starke Streuungen innerhalb einer Kammer (räumliche Inhomogenität) können statistisch analog Cochran-Ausreißern bewertet werden. Somit ist eine vertrauensschaffende Bewertung der Leistungsfähigkeit von Laboratorien möglich.

Anhand des hier beschriebenen Beispiels der Auswertung nach DIN EN ISO 9227-NSS zeigt es sich, dass es teilweise immer noch erheblichen Verbesserungsbedarf bei der Durchführung des Prüfverfahrens gibt. Es ist geplant, den Teilnehmern die jährlichen Auswertungen in Zukunft im Internet (www.tuv.com/oberflaechentechnik) zur Verfügung zu stellen. Die Auswertung von 2015 ist bereits online.

Mit der Darstellung der Prüfverfahren (Messmittelfähigkeit) ist jedoch erst ein Teil der Qualitätsbetrachtung bei Korrosionsprüfungen beschrieben. Ein weiterer, großer Einfluss auf die Qualität ist die Bewertung/Auswertung von Korrosionsprüfungen.

Literatur

[1] J. Unruh, N. Distelrath: Qualitätsnachweis Korrosionsbeständigkeit und die Fähigkeit von Salzsprühnebelprüfungen; Jahrbuch Oberflächentechnik 2005, Bd. 61, S. 225–233

[2] DIN EN ISO 9000:2005 – Qualitätsmanagementsysteme – Grundlagen und Begriffe

[3] DIN EN ISO 9227:2012 – Korrosionsprüfungen in künstlichen Atmosphären – Salzsprühnebelprüfungen

[4] ISO 3574:2012 – Kaltgewalztes Band und Blech aus unlegierten Stählen in Handels- und Tiefziehgüten

[5] ISO 8407:2009 – Korrosion von Metallen und Legierungen – Entfernen von Korrosionsprodukten von Korrosionsprobekörpern

[6] S. Suga, S. Suga: Report on the results from the ISO/TC 156/WG 7 International Round Robin Test programme on ISO 9227 Salt spray tests; Surface Finish Soc. Japan, 2005

[7] ASTM B117:2011 – Standard Practice for Operating Salt Spray (Fog) Apparatus

[8] QuoData Quality & Statistics; ProLab Pro DEMO Version 2015.6.29.0

[9] DIN ISO 13528:2005 – Statistische Verfahren für Eignungsprüfungen durch Ringversuche

[10] DIN ISO 5725-5:2002 – Genauigkeit (Richtigkeit und Präzision) von Messverfahren und Messergebnissen