Vom 13. bis 15. Oktober wurde erstmals mit der Deburring speziell eine Fachausstellung mit Schwerpunkt Entgraten veranstaltet. Damit wurde ein Thema aus dem Bereich der Oberflächenbearbeitung angesprochen, das zwar aus modernen Produktionslinien kaum wegzudenken ist, aber als Fachbereich kaum Beachtung gefunden hat. Im Rahmen der Fachmesse wurden ein Reihe von Fachvorträgen angeboten, die einen umfangreichen Einblick in die Technologie, die Verfahren und die hier zu Einsatz kommenden Anlagen und Geräte boten. Im zweiten Teil des Berichts werden insbesondere Verfahren mit dene erzielbaren Eigenschaften der bearbeiteten Teile betrachtet.

-Fortsetzung aus WOMag 01-02/2016-

Elektrochemisches Bearbeiten

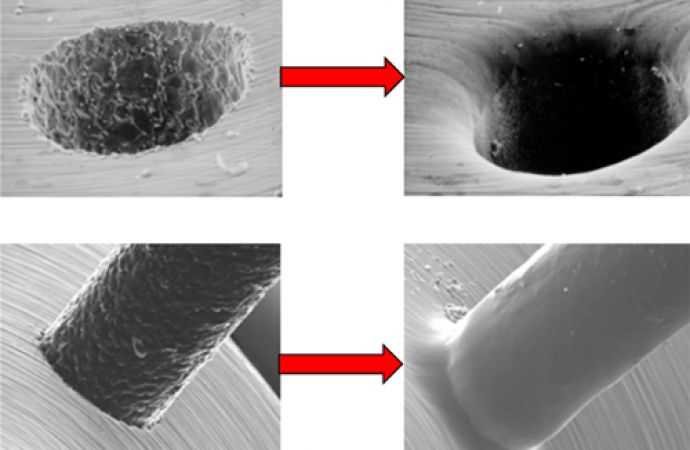

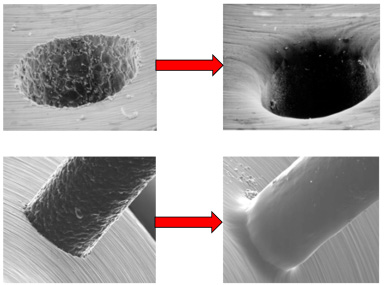

Günter Gölz von der Benseler Entgratungen GmbH & Co. KG stellte die Möglichkeit zur Formgebung mittels der elektrochemischen Abtragung vor. Diese Verfahrenstechnik erlaubt durch unterschiedliche Elektrolyte, unterschiedlich eingesetzte Stromformen und angepasste Verfahrenstechniken die Herstellung von Bohrungen oder beispielsweise Strukturen in unterschiedlichen Rauheitsgraden. Bei Bohrungen wird die Kathode nachgeführt und so können auch sehr tiefe Bohrungen bei geringen Durchmessern hergestellt werden. Die erzielbaren Geschwindigkeiten reichen bis zu 5 mm/min und die Rauheiten bis zu Ra 0,05 µm.

Mit diesem Verfahren ist es möglich, sehr kleine Strukturen, sehr dünnwandige Bauteilgeometrien oder auch schwer zerspanbare Werkstoffe, auch in gehärtetem Zustand, zu bearbeiten. Darüber hinaus bleiben die Gefüge mit den daraus resultierenden Eigenschaften unverändert. Zudem lassen sich die Geometrien der verwendeten Elektroden im zu bearbeitenden Bauteil abbilden. Hohe Bearbeitungsgeschwindigkeiten werden beispielsweise auch dadurch erreicht, dass mehrere Teile in entsprechenden Werkzeugen gleichzeitig bearbeitbar sind.

Bearbeitete Zonen eines Injektorkörpers aus Stahl für die Common-Rail-Einspritztechnik (Bild: Gölz/deburring)

Entgraten von Gummi

Für das Entgraten von Gummi kommen chemische und elektrochemische Verfahren nicht in Betracht. Thomas Böckler, Messer Group, stellte hierfür das Entgraten durch Strahlen vor, bei dem die zu bearbeitenden Teile auf sehr tiefe Temperaturen bis unter den Glaspunkt des jeweiligen Werkstoffs abgekühlt werden. Bei heute gebräuchlichen Kautschuksorten wie Acrylnitril-Butadien, Styrol-Butadien, Butyl oder Silicon liegen die Glastemperaturen zwischen etwa -75 °C und -150 °C. Zum Abkühlen wird in der Regel flüssiger Stickstoff eingesetzt; das Entgraten wird dann in Trommel durchgeführt, wobei die Bearbeitungszeiten von der Gratgeometrie und der Gummiart abhängig sind.

Das Entgraten erfordert allerdings konstruktive Anpassungen der Gratgeometrie am Teil. Diese beziehen sich auf die Dicke (50 µm bis 200 µm), die Breite oder die Form eines Grates sowie dessen Position am Teil selbst.

Innenliegende Bohrungen

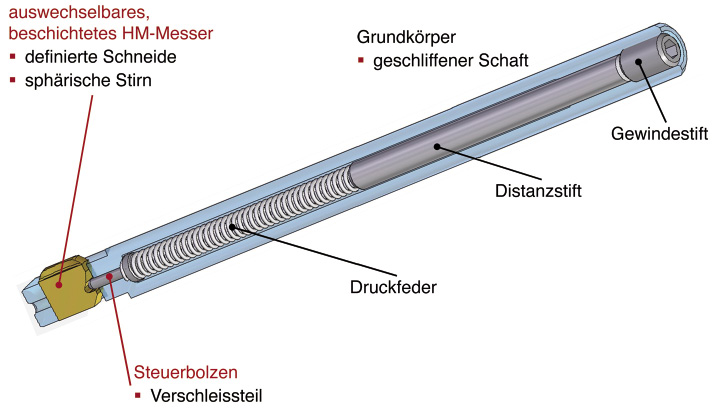

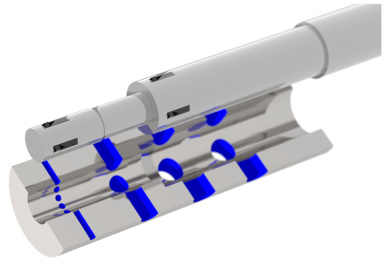

Eine besondere Herausforderung der Entgratung stellen innenliegende Bohrungen dar. Lösungen für derartige Bearbeitungen stellte René Kehl, Heule Werkzeug AG, in Form von speziell gestalteten Entgrat- und Faswerkzeugen vor. Diese bestehen aus mehreren Teilen, wie einem Grundstift, einem beweglichen Hartmetallmesser, einer wechselbaren Biegefeder sowie verschiedenen Befestigungselementen. Grund für die Entstehung von innenliegenden Graten bei Bohrungen ist die Änderung der Schneidbedingungen während des Bohrvorgangs, vor allem der Anstieg der Temperatur an der Schneide. Daher richtet sich ein Augenmerk auf eine laufende Kontrolle der Schneidenqualität und der Temperatur des Bohrers.

Aufbau eines Werkzeugs zum Fasen (Bild: Kehl/deburring)

Die Größe und Ausführung der entstehenden Grate sind darüber hinaus von der Lage der Bohrung in einer Teilewand abhängig, wie René Kehl an verschiedenen Beispielen verdeutlichte. Standardmäßig stehen Entgratmesser mit Freiwinkeln von 20° und Bohrdurchmessern zwischen 2 mm und 26 mm zur Verfügung. Je nach Art der auftretenden Grate sowie der gewünschten Endkontur werden die Bewegungen der Bearbeitung optimiert. Eingesetzt wird die Technologie beispielsweise bei der Bearbeitung von Hauptwellen bei Getrieben, Treibstoffpumpen für Raketen, Pleueln für Motoren oder Zahnwellen.

Flexible, diamantbelegte Poliermittel

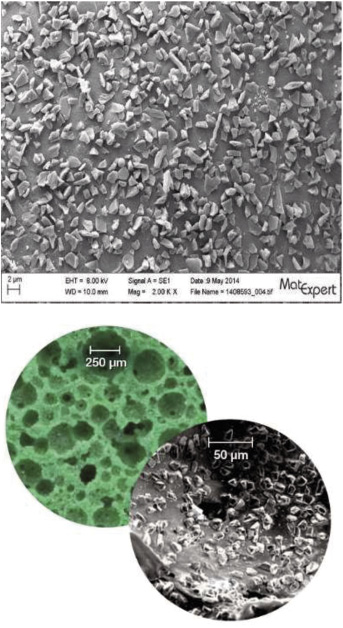

Universellen Einsatz mit hervorragendem Ergebnis erlauben neue, flexible Polierbürsten mit Diamantpartikeln bis etwa 10 µm Korndurchmesser. Dr. Michael Dvorak, Reishauer AG, stellte die Technologie vor und verwies darauf, dass mit dieser die Körner in die Oberfläche der Trägermaterialien aus unterschiedlichen Polymeren implantiert werden. Dadurch ist eine geringere Menge an Diamant erforderlich, als bei vollständiger Einbettung in den Kunststoff. Zudem lassen sich die Trägermaterialien nach Abarbeitung wieder aufarbeiten.

Diamantbelegte Polierbürsten zeichnen sich insbesondere durch die hohe Flexibilität der Filamente und das freiliegende Diamantkorn aus. Damit gelingt es, Bauteile mit feinststrukturierten, komplexen Oberflächen auch an schwer zugänglichen Stellen schnell und maschinell ohne Einsatz von Pasten oder Suspensionen zu polieren. Die Bauteilgeometrie bleibt dabei erhalten und aufwendige Reinigungsprozesse können entfallen. Selbst Hartstoffschichten können damit hervorragend nachbearbeitet und von den unerwünschten Droplets befreit werden.

Monolagige Belegung mit Diamanten (oben) und diamantbelegter, elastischer Schaumstoff (Bild: Dvorak/deburring)

Die Belegung ist sowohl auf Filamenten zur Herstellung von Bürsten als auch auf Schäumen möglich. Die klebstofffreien, direkt mit Diamant belegten Schaumstoffe eignen sich zur effektiven und schonenden Feinststrukturierung und Politur konkaver und konvexer Formteile aus unterschiedlichsten Werkstoffen (Kunststoffe, Metalle, Hartmetalle, Keramiken) bei gleichzeitig hohen Abtragsraten. Die hohe Elastizität der neuen Generation von Polierschäumen gewährleistet die genaue Anpassung an die Werkstückgeometrie. Durch das nahezu staubfreie Arbeiten und lange Standzeiten aufgrund der offenporigen Struktur werden Wirtschaftlichkeit und Arbeitssicherheit unterstützt. Der Hersteller stellt die Polierwerkzeuge so zur Verfügung, dass sie in Bearbeitungszentren einsetzbar sind und damit Werkstückwechsel entfallen können.

Werkzeuge zum Entgraten

Das Fraunhofer-Institut für Produktionsanlagen und Konstruktionstechnik IPK in Berlin entwickelt unter anderem Verfahren zur Bearbeitung von Teilen durch Fräsen, Drehen oder Erodieren. Einer der dazu notwendigen Arbeitsschritte ist das Entgraten und Verrunden mit abrasiven Werkzeugen, mit dem sich Arne Dethlefs befasst. Derartige Werkzeuge in modernen Bearbeitungszentren sollten in die vollautomatischen Arbeitsabläufe mittels Roboterunterstützung integrierbar sein. Zugleich werden an diese Werkzeuge hohe Anforderungen bezüglich der Genauigkeit der hergestellten Geometrien gestellt.

Zu diesem Zweck wurden das Verhalten von Bürsten mit abrasiven Medien sowie die dabei entstehenden Oberflächen im Detail betrachtet. Eine der Aufgabenstellungen war das Entgraten von Turbinenschaufeln aus schwer zerspanbaren Nickel-Basis-Werkstoffen mit zugleich komplexer Bauteilgeometrie. Als ideale Lösung erwies sich ein zweistufiger Prozess: Zunächst wurde durch robotergestützes Fräsen die erforderliche Fase erzeugt und im zweiten Schritt, ebenfalls mit Roboter, das Bürsten mit spanabhebender Wirkung eingesetzt. Bei gehärteten Bauteilen, beispielsweise Zahnrädern, wird durch eine Bürstbearbeitung eine sehr geringe Oberflächenrauheit bei Rundungen im Mikrometerbereich erzielt.

Eine weitere wichtige Bearbeitungstechnologie ist das Gleitschleifen, zu dem bisher wenige wissenschaftliche Erkenntnisse vorliegen. Interessant ist hier unter anderem das Verhalten der Schleifkörper während der Nutzung sowie deren Verschleiß. Untersuchungen zeigen einen hohen Einfluss der Werkstückgeschwindigkeit im Hinblick auf die Kantenbearbeitung. Das Strömungsschleifen, bei dem mit losem abrasivem Korn in einem hochviskosen Medium gearbeitet wird, eröffnet die Möglichkeit zur Bearbeitung einer breiten Palette an Werkstoffarten. Bei der Bearbeitung von inneren Oberflächen in Rohrleitungen führen hohe Strömungsgeschwindigkeiten zu einer deutlich geringeren Rauheit.

Entgraten von Gussteilen auf der CNC-Maschine

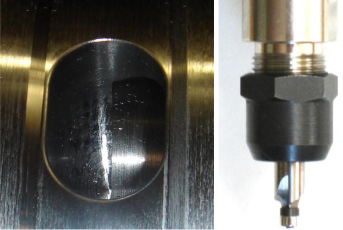

Wie Urs Schiltknecht, SEH Technik GmbH, betont, ist es heute üblich, dass selbst hochkomplexe Werkstücke auf einer Maschine oftmals einbaufertig bearbeitet werden – selbstverständlich gehört dazu auch das Entgraten der bearbeiteten Kanten. Manuelles entgratet ist ihm zufolge dagegen nur bei der Bearbeitung von Gussteilen zu finden. Die Problematik beim automatisierten Entgraten von Gussteilen liegt darin, dass die Position der zu entgratenden Kanten auch bei Serienteilen abweichen – abhängig von der Gussqualität meistens einige Zehntel bis teilweise mehre Millimeter. Somit besteht die Herausforderung darin, dass ein Entgratfräser automatisch immer exakt an der zu entgratenden Kante entlanggeführt wird, deren Lage nicht klar definiert ist. Bisher wurde das Problem bei Guss durch manuelles Entgraten mit pneumatisch beziehungsweise elektrisch betriebenen Handschleifern umgesetzt. Für den automatisierten Einsatz in Roboteranlagen sind entsprechende Werkzeuge seit mehreren Jahren auf dem Markt.

Für den Einsatz auf CNC-Maschinen müssen Lösungen mit entsprechenden Entgratwerkzeugen so ausgeführt werden, dass der Antrieb direkt über die Werkzeugmaschinenspindel ohne erforderlichen Fremdantrieb, einem wartungsfreien Betrieb mit größtmöglicher Prozesssicherheit sowie universell einsatzbaren Werkzeugen erfolgen kann. Dafür stehen jetzt Werkzeuge mit standardmäßigem Aufnahmeschaft und Aufnahmeadapter zur Verfügung. Als effektives Entgratwerkzeug werden Frässtifte eingesetzt, wie diese in Handschleifmaschinen bei manuellen Entgratarbeiten verwendet werden. Für verschiedene Anwendungen werden diese hinsichtlich eines ruhigen Fräsverhaltens teilweise noch gewissen Nachbearbeitungen an den Frässtiften unterzogen.

Sonderfräser für Radien R0.5 und damit bearbeitetes Werkstück (Bild Schildknecht/deburring)

Neben der Gussteilbearbeitung ist das Entgraten von brenngeschnittenen Teilen oder nachbearbeiteten Flächen an Schweißkonstruktionen im Fahrzeug- oder Maschinenbau oder das Abfräsen von vorstehenden Gusstrennfugen, welche aufgrund der Werkstücktoleranzen nicht mit einem festen Fräswerkzeug bearbeitet werden können, möglich.

Das System eignet sich auch zum Durchführen von Bürstverfahren. Insbesondere wenn an Werkstücken ohne Grat lediglich eine leichte Kantenverrundung gefordert ist, werden dafür Bürsten eingesetzt. Ein wesentliches Kriterium ist dabei der axiale Druck, mit welchem die Bürste gegen das Werkstück drückt. Dieser wird bei der Bürste u.a. durch die Flexibilität des Bürstenmaterials erzeugt, weshalb der Aufbau der Bürste wichtig ist. Durch die mit der neuen Technologie mögliche federn gelagerte Aufnahme können Anforderungen an Bürsten massiv reduziert und somit Standardbürsten eingesetzt werden.

Innovative Kantenbearbeitungstechniken

Für das Bearbeiten von Werkstücken sind insbesondere für das Entgraten automatisierte Verfahren sehr interessant, da bisher aufgrund stark variierender Kantenausführungen vorzugsweise teuer Handarbeit notwendig war. Marcel Manthei, Fraunhofer IPK, Berlin, befasst sich mit den Anforderungen zur Realisierung des Entgratens und der Kantenbarbeitung durch Robotereinsatz. Hierbei ist vor allem die Maschinensteuerung aufwendig, da das Werkzeug stets die gewünschte Kontur erzeugen muss, ohne Informationen darüber zu erhalten, wie viel Material von einer Kante entfernt werden muss. Andererseits trägt die Einplanung eines festen Arbeitsschritts zur Erzeugung einer funktionellen Kante dazu bei, dass ein zusätzlicher Entgratungsschritt entfallen kann.

Zum Einsatz kommen Werkzeuge und Maschinen mit nachgiebigen Druckluftspindeln sowie starren Spindeln mit oder ohne Kraft-Momenten-Regelung. Auch wenn bisher die automatisierte Graterkennung bisher technisch nicht umsetzbar war, bieten Lösungen unter Einsatz von Robotern zur Erzielung eines hohen Automatisierungsgrades große wirtschaftliche Vorteile.

Hydroerosives Verrunden von Mikrobohrungen (Bild: Manthei/deburring)

Neben dem Entgraten durch Werkzeuge bieten Verfahren wie das Strömungsschleifen zahlreiche gute Möglichkeiten zur Erzielung einer optimalen Kantenverrundung. Diese Verfahrenstechnik kann als gute Ergänzung zum Werkzeugeinsatz gesehen werden, da hier auch schwer erreichbare Geometrien, z.B. Bohrungen oder Kanäle, bearbeitet werden können. Für die Bearbeitung wird ein viskoelastisches Trägermedium mit abrasiv wirkendem Siliziumcarbid, Borcarbid (B4C) oder Diamant in Körnungen zwischen 10 µm und 1000 µm eingesetzt. Nahezu alle Werkstoffe können hiermit bearbeitet werden. Für die besonders interessante Innenbearbeitung von Bohrungen und Kanälen ist derzeit ein Mindestdurchmesser von etwa 0,2 mm Voraussetzung. Interessante Anwendungen sind das Bearbeiten von additiv gefertigten Bauteilen, beispielsweise aus den Werkstoffen AlSi10MG, Inconel 718 oder TiAl6V4. Die Bearbeitung selbst wird in verschiedene Phasen eingeteilt, wobei im Falle von Mikrobohrungen neben einer Einlaufphase die Oberflächenglättung der Bohrungswände und die Lochaufweitung die wichtigen sind. Als steuerbare, relevante Größen der Bearbeitungstechniken gelten vor allem die Viskosität des Trägermediums, der Winkel von Bohrungsachsen, der Bearbeitungsdruck sowie die Bearbeitungsdauer.

Hochgeschwindigkeitsentgraten

Besondere Anforderungen an die Entgrattechniken stellt das Entgraten von Querbohrungen. Dr. Beier-Entgrattechnik hat hierfür spezielle Werkzeuge entwickelt, die über steuerbare Schneiden verfügen. Dr. Reinhard Nothnagel erläuterte den Aufbau der Werkzeuge und deren Anwendung. Die Werkzeuge verfügen über einen längeren Schaft, an dessen Ende einklappbare Schneiden angebracht sind, was eine Bearbeitung von Bohrungen mit unterschiedlichen Längen möglich macht. Neben der Möglichkeit, Grate zu entfernen, lassen sich innere Bohrungen im selben Arbeitsgang auch mit Radien versehen. Das Entgraten kann sowohl in Vorwärts- als auch in Rückwärtsbewegung erfolgen. Eingesetzt werden derartige Werkzeuge auch bei Tieflochbohrungen und in Sonderausführung für Stufenbohrungen.

Entgraten mehrerer Querbohrungen in einer abgestuften Bohrung in einem Arbeitsschritt (Bild: Nothnagel/deburring)

Kugelentgrat- und Reinigungsverfahren

Eine Technologie mit mehreren Funktionen ist das Kugelentgraten, das unter dem Markennamen Pinflow von Bernd Hansen, TDK-Maschinenbau GmbH, auf der Deburring vorgestellt wurde. Für dieses Verfahren werden die zu bearbeitenden Oberflächen mit Stahlkugeln oder Pins aus Chromstahl (1.3505/100Cr6) beaufschlagt. Dazu werden die Kugeln in das zu bearbeitende Teil gefüllt oder von diesen umhüllt. Die Kugeln mit Härten von 60 HRC bis 67 HRC werden in Durchmessern zwischen 1,6 mm und 10 mm eingesetzt. Mithilfe eines Schwingtisches wird das Werkstück mit Entgratmedium durch Vibration in horizontale Schwingung versetzt. Am Ende der Bearbeitung erfolgen ein Spülschritt zur Entfernung der Kugeln oder Pins sowie eine Reinigung und Konservierung.

Verfestigung durch die Strahlbehandlung (Bild: Hansen/deburring)

Neben dem Entgraten und Reinigen werden nach Angaben von Bernd Hansen durch die Bearbeitung auch Spannungen im Gefüge des metallischen Werkstoffs abgebaut sowie die Oberflächen geglättet. Der Effekt kann durch den Einsatz von Druckluft oder erhöhten Fliehkräften verstärkt werden, sodass ein begrenzte plastische und elastische Verformung in der Randschicht des Bauteils festzustellen ist. Die elastische Verformung induziert in der Teileoberfläche Druckeigenspannungen. Dadurch werden die Dauerschwingfestigkeit und die Beständigkeit gegen Risskorrosion erhöht; gleichzeitig wird die Entstehung und Fortpflanzung von Rissen behindert.

Kryogenes Entgraten

Die Mewo GmbH & Co. KG befasst sich mit dem Entgraten unter Einsatz von flüssigem Stickstoff, vorgestellt von Ralf Sinner. Die Technologie eignet sich für Nichteisenmetalle, Kunststoffe und Gummi und nutzt die Eigenschaften der Werkstoffe, bei sehr tiefen Temperaturen zu verspröden. Die spröden Grate werden anschließend per Strahlverfahren vollständig entfernt, ohne das verbleibenden Material zu schädigen. Zur Anwendung kommen Temperaturen zwischen 0 °C und -150 °C in Abhängigkeit vom Grundwerkstoff. Das Verfahren eignet sich besonders für filigrane Teile mit komplizierten Geometrien und Hinterschneidungen. (Die aktuelle Ausgabe der WOMag enthält eine ausführliche Darstellung dieses Verfahrens.)

Mehrwellenlängenholographie zur Inline-Messung

Um die Qualität der Entgrattechniken beurteilen zu können, sind Messsysteme erforderlich, die beispielsweise bei komplexen geometrischen Formen schnell und mit hoher Genauigkeit die Oberfläche abbilden. Ein neuartiges System ist die digitale Mehrwellenlängenholographie, mit der sich Dr. Markus Fratz, Fraunhofer-Institut für Physikalische Messtechnik (IPM), befasst. Die Holographie arbeitet mit kohärenter Beleuchtung und nutzt die Information des reflektierten Lichts über die Topographie der Oberfläche. Dazu sind allerdings umfassende Informationen über das reflektierte Licht erforderlich, die beispielsweise durch Auswertung von Interferenzmuster gewonnen werden müssen. Dies erfolgt durch Einsatz von mehreren Wellenlängen mit anschließender Differenzbildung, wobei von synthetischen Wellenlängen mit einem axialen Messbereich bis 10 mm gesprochen wird.

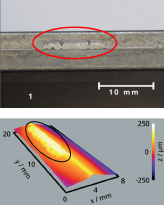

Teilungsgrat mit Fehler als Mikroskopbild und durch Holographie (Bild: Fratz/deburring)

Auf diesen Grundlagen wurde ein Messverfahren entwickelt, das relativ große Flächen mit Durchmessern bis zu 20 mm bei gleichzeitig hoher Auflösung (axial < 1 µm, lateral 6 µm x 6 µm) und einer hohen Anzahl an Datenpunkten pro Messung (9 x 106 3D-Punkte) vermessen kann. Dabei ist die Messung mit 60 ms und bis zu 150 ms für die Auswertung sehr schnell. Das Verfahren kann mithilfe von Rillennormalen auf die Messtiefe eingestellt und in Automaten zur Endprüfung von Produkten integriert werden.

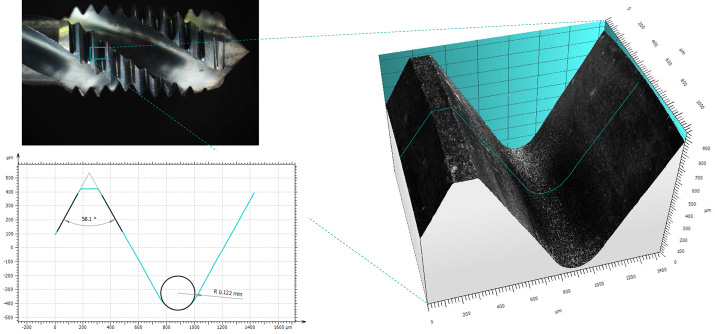

Schnittgratmessung mit LCI-Technologie

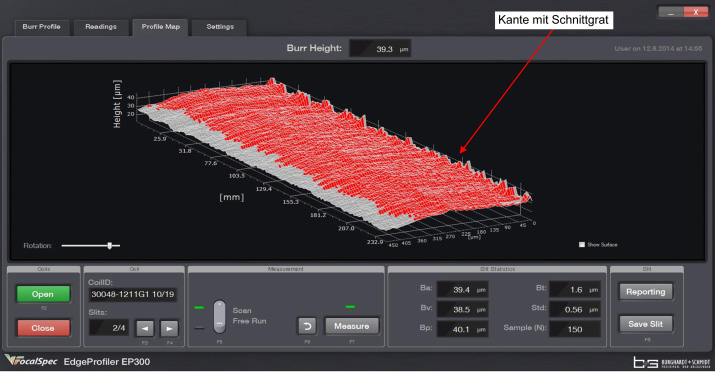

Eine weitere Technologie ist die Konfocale Bildtechnologie, bei der mithilfe einer Matrixkamera ein 2000 Pixel breites Querprofil der Materialoberfläche aufgenommen und in einem einzigen Bild wiedergegeben wird. Durch die Aufnahme von mehreren aufeinanderfolgenden Bildern kann ein tomographisches Bild der Oberfläche erstellt werden. Die von Kenneth Jogeryd, Vocalspec, vorgestellte Methode führt zu zwei- und dreidimensionalen Bildern mit Bildbreiten von 4 mm bis 16 mm und 1 mm bis 5 mm in Höhenrichtung (Z-Achse), wobei Details bis unter 1 µm sichtbar werden. Damit lassen sich Informationen über die Topographie, den Glanz oder die Dicke von Oberflächen gewinnen.

Eingesetzt wird die Technologie beispielsweise zur Prüfung von Schnittkanten oder hergestellten Vertiefungen wie Nuten oder Stanzkanten. Auch diese Methode erfordert nur sehr kurze Messzeiten.

Oberflächenprofil entlang einer Kante mit Schnittgrat (Bild: Jogeryd/deburring)

Optische Messtechnik zur Kantenbewertung

Speziell mit der Bewertung von Kanten unter Einsatz von optischen Messsystemen befasst sich die Confovis GmbH; Frank Thielert stellte diese Technologie vor. Für diese Art der Messung werden eine sogenannte strukturierte Beleuchtung und optische Schnitte aufgrund von Kontrastberechnungen verwendet. Durch die Nutzung von CMOS-Sensoren gelingt eine hohe Zahl an Einzeldaten bei gleichzeitig guter Höhenauflösung von bis zu 3 nm bei einer lateralen Auflösung von 300 nm.

Die Technologie kommt derzeit in der Automobilindustrie zur Messung von Rauheit oder Mikrogeometrien, in der Halbleiterindustrie zur Vermessung von Leiterbahnen und Mikrostrukturen oder im Werkzeug-/Maschinenbau zur Prüfung von Schneidkanten an Zerspanungswerkzeugen oder Schleifscheiben zum Einsatz. Mithilfe dieser Technologie können relativ große Flächen bei sehr hoher Auflösung vermessen werden, wodurch der Nutzer einen guten Überblick über den Zustand eines Gesamtbauteils erhalten kann.

Formmessung an einem Gewindebohrer (Bild: Thielert/deburring)