Mit seinen unterschiedlichen Verfahren, wie zum Beispiel Lichtbogen-, Flamm- und Plasmaspritzen, hat sich das Thermische Spritzen einen Spitzenplatz erobert, wenn es darum geht, die Qualität von technischen Anlagen und Bauteilen zu verbessern. Beim Thermischen Spritzen werden Oberflächen beschichtet und dadurch so gestaltet und verändert, dass kleine Bauteile genauso wie große Anlagen dank der richtigen Beschichtung höchsten Anforderungen gewachsen sind. Das erspart Zeit und Geld, darüber hinaus bleiben kostbare Ressourcen erhalten. Eines der rund 200 Mitglieder der GTS Gemeinschaft Thermisches Spritzen e. V. hat sich über die Jahre auf diesem Gebiet durch seine außergewöhnliche Kompetenz rund um das Thermische Spritzen ausgezeichnet.

Das neue Firmengebäude der T-Spray GmbH (Foto: T-Spray)

Auf der Grundlage jahrelanger Erfahrung

Wolfgang Reichle, von 1979 bis 1995 bei Sulzer-Metco Vertriebsmanager für Süddeutschland und die Schweiz, gründete 1995 im schwäbischen Lenningen das Unternehmen TLS – Wolfgang Reichle, das im Jahre 2007 zur T-Spray GmbH umfirmierte, als sein Partner Jürgen Bosler ins Unternehmen kam und ebenfalls Geschäftsführer wurde. Seit seiner Selbstständigkeit forcierte Wolfgang Reichle besonders die Technik des Lichtbogenspritzens, die zu Metco-Zeiten wenig Beachtung fand. Jürgen Bosler, Maschinenbautechniker mit Erfahrung als Konstrukteur im Sondermaschinenbau war von 1996 bis 2006 als

Sales Manager und Applikationsingenieur bei Comau Deutschland GmbH tätig. Nicht zuletzt mit ihm entstand bei T-Spray ein außergewöhnliches technisches Know-how.

Jürgen Bosler war bei Comau verantwortlich für den Vertrieb von Montageanlagen (Zylinderkopf-, Rumpfmotor- und Getriebemontage) für Automobilunternehmen. Unter anderem führte dieser Hintergrund zum heutigen Portfolio der T-Spray:

- Entwicklung, Herstellung und Verkauf von Lichtbogenbrennersystemen

- technische Beratung hinsichtlich kundenspezifischer Anwendungstechnik

- Entwicklung von Schichten und Werkstoffen

- Automatisierungseinrichtungen für das Thermische Spritzen

- Vertrieb von Spritzwerkstoffen (Draht und Pulver)

- Verkauf von Ersatz- und Verschleißteilen für Lichtbogen-, Flamm- und Plasmasysteme

- Weiterentwicklung und Modifizierung von Spritzsystemen und Komponenten

Das 2013 bezogene neue Firmengebäude mit Werkstatt, Versuchsspritzkabine inklusive flexiblem Spritzhandling, einer großen Auswahl an Spritzzusatzwerkstoffen und Ersatzteilen im Lager sowie einer Inhouse-Fertigung versetzt das Unternehmen in die Lage, schnell zu agieren, seine eigenen Entwicklungen intensiven Funktionsprüfungen zu unterziehen sowie kundenspezifische Schichtentwicklungen in den eigenen Räumlichkeiten durchzuführen. Die jetzt zur Verfügung stehende Spritzkabine mit einem automatisierten Versuchsspritzstand ist dabei eine der wichtigsten Errungenschaften.

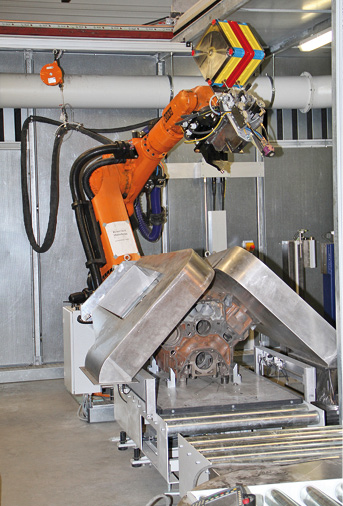

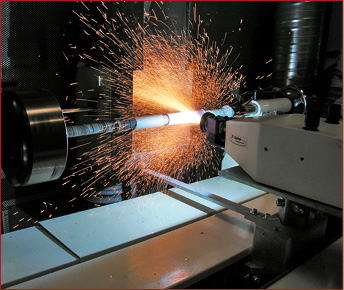

Vollautomatischer Lichtbogenbeschichtungsprozess mit automatisiertem Brennerwechsel für Haft- und Deckschicht (Foto: T-Spray)

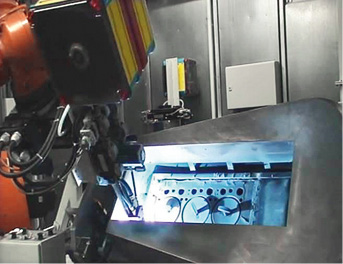

Beschichtung eines Motorenbauteils mit einem flexiblen Lichtbogenspritzsystem (Foto: T-Spray)

Perfekte Problemlösung beim Kunden

Die T-Spray GmbH hat sich den Ruf erworben, bestmögliche individuelle Kundenlösungen zu bieten. Sie reichen von der Idee über die 3D-Konstruktion, Fertigung und Montage bis zur Inbetriebnahme der Anlage. Dies wird an einem Beispiel deutlich.

Im Gespräch mit dem Kunden, einem Nutzfahrzeughersteller im Raum Mannheim, unterbreitete T-Spray den Vorschlag, das Zylinderkurbelgehäuse so zu bearbeiten, dass nach der Revision wieder Serienbauteile anstelle von Sonderbauteilen eingesetzt werden können. Der Vorschlag überzeugte. Es folgten zahlreiche Versuchsbeschichtungen mit genauen Analysen, deren Ergebnisse dem Kunden vorgelegt wurden. Sie bildeten die Vertrauensgrundlage für die weitere Zusammenarbeit. Im nächsten Schritt wurde die T-Spray GmbH mit der Entwicklung eines Gesamtkonzepts und dessen Realisierung beauftragt:

- Auslegung und Anordnung der Automatisierungseinrichtungen

- Planung einer Schallschutzkabine und einer Entstaubungsanlage

- Entwicklung eines projektbezogenen Beschichtungssystems

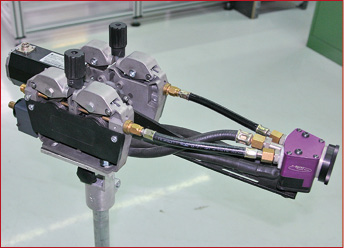

Das daraus resultierende Beschichtungssystem besteht aus zwei Lichtbogenbrennern mit unterschiedlichen Spritzwerkstoffen für Haft- und Deckschicht, die mit einem Wechselsystem ausgerüstet wurden, sodass sie vollflexibel mit einem Roboter bedient und über nur ein Schlauchpaket mit einer Stromquelle verbunden und darüber versorgt werden konnten. Besonders hervorzuheben ist dabei die Versorgung von zwei Brennersystemen mit nur einer Stromquelle.

Besprechung der Spritzparameter: Wolfgang Reichle, Jürgen Bosler und Sabine Bosler (v. r. n. l.) (Foto: T-Spray)

Lichtbogenspritzen – benutzerfreundlich und kostengünstig

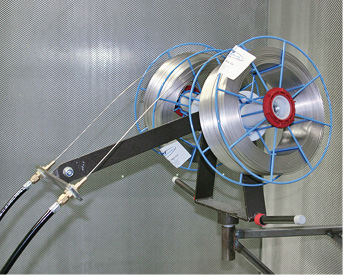

Besonders wirtschaftlich unter den thermischen Beschichtungsverfahren erweist sich das Lichtbogenspritzen. Bei diesem Verfahren wird zwischen zwei elektrisch leitenden Drähten ein Lichtbogen gezündet. Die Drahtspitzen werden abgeschmolzen und mittels Zerstäubergas auf die Werkstückoberfläche aufgebracht. Die beim Lichtbogenspritzen aufgetragenen Schichten zeichnen sich durch eine gute Auftragsrate und hervorragende Haftung aus. Ein weiterer Vorteil besteht in den vielfältigen Möglichkeiten der Endbearbeitung (z. B. Drehen, Fräsen, Schleifen, Polieren). Zur besonderen Benutzerfreundlichkeit trägt bei, dass die Lichtbogenanlage beim Drücken des Stopp-Schalters augenblicklich stoppt und damit weder Energie noch Werkstoff weiter verbraucht werden. Außerdem muss weder mit brennbaren Gasen noch mit heißen Flammen hantiert werden.

|

|

|

|

Kontaktspitzenwechsel – eine anschließende Justierung der Kontaktspitze ist nicht erforderlich (Foto: T-Spray) |

LIchtbogenbrenner ASJO 2te-Gen. mit Vorschubsystem Quattro als Supportausführung (Foto: T-Spray) |

Brennerstudie: Mit wenigen Handgriffen kann der ganze Brennerkopf getauscht werden (Foto: T-Spray) |

Abgesetzte Abspulsysteme offen, ohne Push-Antrieb (Foto: T-Spray)

Vor diesem Hintergrund wird deutlich, warum sich die T-Spray GmbH speziell mit dem Lichtbogenverfahren auseinandergesetzt hat. An Beispielfällen aus der Praxis wird dies deutlich: Im ersten Fall beschichtete der Kunde bisher seine Bauteile im Plasmaverfahren (mit Pulver). Hierbei ist zu erwähnen, dass der vom Kunden verwendete Spritzwerkstoff in Pulverform etwa fünf Mal so teuer war wie der selbe Spritzwerkstoff in Drahtform. Auf der ständigen Suche nach Kostenoptimierungspotenzialen entschied sich der Kunde für die von T-Spray vorgeschlagene Lösung, das Lichtbogenverfahren anstelle des Plasmaverfahrens einzusetzen mit dem Ergebnis sehr guter Schichteigenschaften bei niedrigen Kosten. Im zweiten Fall beschichtete ein Kunde seine Bauteile mittels Flammspritzverfahren. Um die gewünschten Schichteigenschaften zu erreichen, mussten hierbei drei Flammspritzbrenner eingesetzt werden, die alle über eine Gassteuerung mit Acetylen und Sauerstoff versorgt werden mussten. Die von T-Spray entworfene Lösung führte dazu, dass die drei Flammspritzbrenner durch einen entsprechend dimensionierten Lichtbogenbrenner ersetzt werden konnten. Dadurch wurden sowohl Anlagekosten als auch Energiekosten eingespart, da Strom wesentlich günstiger ist als die Versorgung mit Acetylen und Sauerstoff.

Immer mehr Werkstoffe, die bis heute vorwiegend in anderen thermischen Spritzverfahren zur Anwendung kommen, wie beispielsweise Molybdän, werden bei T-Spray heute bereits im Lichtbogenverfahren verarbeitet – mit gutem Erfolg. Für den Konstrukteur Jürgen Bosler heißt das erklärte Ziel, Visionen umzusetzen. Dazu gehören professionelles Equipment, Automatisierung der Abläufe und Speichern der Beschichtungsparameter. Bei der Entwicklung von Automatisierungseinrichtungen liegt das Hauptaugenmerk darauf, diese so zu konzipieren (beispielsweise mithilfe des Teach-in-Verfahrens), dass der Mitarbeiter in der Lage ist, nach einer kurzen Einführung den Beschichtungsablauf voll zu beherrschen.

Schwierige Aufgaben zu lösen nimmt Bosler als Herausforderung an. Vom Land Baden-Württemberg erhielt das Lenninger Unternehmen einen Innovationsgutschein für die Entwicklung eines Innenbrenners. Standardbrenner sind für die Beschichtung von Durchmessern unter 70 Millimeter nicht geeignet. In Gesprächen mit Kunden zeigte sich, dass es am Markt einen Bedarf für einen solchen Innenbrenner gibt. Also beschlossen Jürgen Bosler und Wolfgang Reichle einen solchen zu entwickeln. Ein Prototyp entstand und mit diesem wurden viele Versuchsbeschichtungen im Hause durchgeführt bis schließlich mehrere Rohre mit einer überzeugenden Innenbeschichtung vorlagen, die nun interessierten Kunden präsentiert werden können.

Von Vorteil war in der Designphase des Prototypen die enge Zusammenarbeit unter einem Dach mit dem Unternehmen CFS, einem kleinen Fertigungsbetrieb, das einen Hallenteil in dem neuen Gebäude von T-Spray angemietet hat, und sämtliche Teile fertigen kann, die T-Spray benötigt. So konnten Modifizierungen schnell und unkompliziert umgesetzt werden. Im nächsten Schritt geht es an die Serienproduktion des Brenners.

Beschichtungssysteme müssen flexibel sein, denn die Anforderungen sind sehr unterschiedlich – beispielsweise, weil große Bauteile mit einem Gewicht von mehreren Tonnen nicht bewegt werden können. Aufgrund der unterschiedlichsten Schwierigkeitsgrade und Aufgaben, die von Lohnbeschichtern, aber auch von Produktionsbetrieben an die Spezialisten herangetragen werden, ist es wichtig, den richtigen Brenner, die richtige Kontaktspitze, selbst das geeignete Gehäuse von Spritzpistolen sowie die passenden Drehtische und Achssysteme einzusetzen und jeden Beschichtungsprozess zu automatisieren. Nach Aussage von Jürgen Bosler sollen die Anlagen für die Thermischen Spritzer benutzerfreundlich und einfach handhabbar sein und darüber hinaus eine kostengünstige und verlässliche Problemlösung bieten.

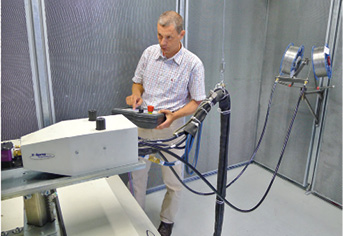

Teach-in-Programmierung des Handling (Foto: T-Spray)

Entwicklung – Beratung – Fertigung

Bis zur Fertigstellung des neuen Firmengebäudes entstanden Schichtentwicklungen zum Beispiel für Verdampferrohre, Liner, Kolbenbolzen, Synchronringe oder Walzen sowohl für die Papierindustrie als auch für Bremsprüfstände teilweise beim Kunden vor Ort. Das hat sich jetzt wesentlich zum Vorteil geändert. In der Versuchsspritzkabine steht nun ein eigen entwickelter automatisierter Spritzstand, der es ermöglicht, sowohl Rotations- als auch Flächenbeschichtungen durchzuführen. Damit können die Experten flexibel auf die unterschiedlichen Anforderungen ihrer Kunden im Hinblick auf neue Schichtentwicklungen reagieren. Darüber hinaus garantieren die große Auswahl an Ersatzteilen und Spritzwerkstoffen sowie die Inhouse-Fertigung eine Schnelligkeit, die kaum zu überbieten ist.

Jürgen Bosler (l.) und Claus Schott, CFS, bei der Besprechung von Bearbeitungsdetails (Foto: T-Spray)

|

|

|

Versuchskabine der T-Spray GmbH (Foto: T-Spray) |

Automatisierter Versuchsspritzstand für Flächenbeschichtungen bis 1000 mm x 600 mm oder Rotationsbeschichtungen mit Durchmesser von 200 mm x 1000 mm und mitgeführtem Lufterfassungselement zur konzentrierten Absaugung (Foto: T-Spray) |

|

|

|

LIchtbogen-Schichtentwicklung am Versuchsspritzstand; Beschichtung von Verdampferrohren (Foto: T-Spray) |

Eigenentwickelter Innenbrenner für Innenbeschichtungen bis Ø 60 mm (Foto: T-Spray) |

Unterstützt werden die beiden Geschäftsführer Wolfgang Reichle und Jürgen Bosler von Sabine Bosler. Die Diplom-Betriebswirtin (BA) zeichnet für die Verwaltung verantwortlich. Um seine künftigen Aufgaben, wie die Weiterentwicklung von Hochgeschwindigkeits-Lichtbogenbrenner, Lichtbogen-Innenbrenner für Kleinstdurchmesser, rotierende Lichtbogenbrenner und kleine kompakte Handbrenner bewältigen zu können, will das Team demnächst qualifizierte technische Mitarbeiter einstellen.

Doch schon jetzt bringen die Fachkompetenz und innovationsfreudige Tätigkeit der T-Spray GmbH den vielen Lohnbeschichtungsunternehmen sowie den Fertigungsbetrieben in der GTS e. V. großen Nutzen. Der 1992 gegründete eingetragene Verein GTS Gemeinschaft Thermisches Spritzen e. V. hat sich inzwischen zu einem weltweiten Interessenverband von Industrieunternehmen, Handwerksbetrieben, Handelsfirmen und Forschungseinrichtungen entwickelt, der seine M-itglieder durch Fachveranstaltungen über den neuesten Stand auf dem Laufenden hält und den Unternehmen das begehrte einzigartige verfahrens-, personen- und produktbezogene Zertifikat für das Thermische Spritzen verleihen kann.

T-Spray GmbH, Hoher Stich 4, D-73252 Lenningen

Gemeinschaft Thermisches Spritzen e. V.