Technologie, Anwendungen und Potential

In einem Überblick wird das erzielbare Eigenschaftsspektrum der chemisch und elektrochemisch abgeschiedenen Dispersionsschichten unter Anführung sowohl großtechnischer Praxisbeispiele als auch neuerer Ansätze vorgestellt. Hierbei werden auch die Voraussetzungen für die Abscheidung qualitativ hochwertiger Schichten im Lichte der kolloidchemischen Grundlagen beleuchtet. Die Kenntnis der wichtigsten theoretischen Hintergründe und deren praktischer Zusammenhangs ermöglicht es, Schichten auf die jeweiligen Anforderungen hin zu modifizieren. Häufig kommt als abgeschiedenes Metall Nickel zum Einsatz, das insbesondere bei der chemischen Abscheidung aufgrund des enthaltenen Phosphors eine hohe Härte und gute Korrosionsbeständigkeit besitzt. Eingelagert werden als Hartstoffe vorwiegend Diamant, Siliciumcarbid oder organische Polymere, wie PTFE, wobei vor allem sehr kleine Partikel im Nanometermaßstab unter anderem auch die Struktur des abgeschiedenen Metalls verändern können. Besondere Vorteile haben solche Schichten beispielsweise als Verschleißschutz in der Textilindustrie oder diversen Anwendungen im Motorenbereich erlangt.

Electroless and Electrodeposited Composite Coatings – Technology, Applications and Potential

An overview on the range of properties of electroless and electroplated composite coatings, various practical applications and new approaches is presented. The requirements for the deposition of high quality layers are discussed in the light of the colloidal background. The knowledge of the most important theoretical basics and practical correlations allow to modify a composite layer according to the particular demands. In most applications, nickel is used as deposited metal matrix, particularly in form of electroless

nickel, which shows a high hardness and corrosion resistance due to the alloyed phosphorus. Commonly co-deposited hard particles are diamond and silicon carbide, an example for organic particles is PTFE. For nanometer sized particles, it is also known that the structure of the embedding matrix metal can be changed by the co-deposited particles. An example for common superior properties of composite layers is wear protection such as in textile industry or in engine applications.

1 Einleitung

Dispersionsschichten stellen eine interessante Klasse hybrider Schichtsysteme dar, bei denen feste Partikel oder mit einer festen Hülle umschlossene Flüssigkeiten, Dispersoide genannt, in eine feste Matrix eingebettet werden. Diese wird entweder elektrochemisch oder chemisch aufgebaut, wobei die Dispersoide simultan während des Abscheidungsprozesses der Matrix mit in die Schicht eingelagert werden. Als Matrixmaterialien kommen klassischerweise Metalle oder Legierungen zum Einsatz, wobei neuerdings auch vermehrt mit organischen oder oxidischen Matrices gearbeitet wird. Die eingelagerten Partikel sind im Elektrolyten praktisch unlöslich, sie können organischer oder anorganischer Natur beziehungsweise elektrisch leitend (Anwendungen ausschließlich in elektrochemischen Verfahren) oder isolierend (Anwendungen in chemischen oder elektrochemischen Verfahren) sein. Den schematischen Aufbau einer Dispersionsschicht zeigt Abbildung 1.

Abb. 1: Schematischer Aufbau einer Dispersionsschicht

Dispersionsschichten sind bereits seit einigen Jahrzehnten bekannt und haben sich in vielen Anwendungen aufgrund ihrer herausragenden Eigenschaften bewährt und gegenüber anderen, häufig bekannteren Schichtsystemen, durchgesetzt. Sie vereinen synergetisch die Eigenschaften der galvanisch oder chemisch abgeschiedenen Metallmatrices mit den Eigenschaften der simultan mit in die Schicht eingebauten Partikel. So lässt sich das ohnehin schon breite Einsatzspektrum metallischer Schichten nochmals deutlich um die für Hybridmaterialien typischen Eigenschaften erweitern.

Die primär funktionalen Dispersionsschichten decken ein weites Eigenschaftsspektrum ab und können zum Beispiel Anwendung finden in allen Bereichen des Verschleißschutzes und der Reibwertverminderung oder auch -erhöhung, darüber hinaus in Anwendungen, in denen antiadhäsive beziehungsweise adhäsive Eigenschaften oder ein erhöhter Korrosionsschutz gefordert werden.

Neuere Ansätze gehen in Richtung intelligenter Oberflächen, die beispielsweise nach Verletzung eine selbstheilende Wirkung haben und so die ursprünglichen, beispielsweise korrosionsschützenden Eigenschaften, selbst wieder herstellen können. Außerdem werden katalytische Schichten durch Einlagerung von Katalysatorpartikeln aller Art erzeugt. Auch im Bereich der schaltbaren Oberflächen lassen sich Dispersionsschichten einsetzen, zum Beispiel um durch UV-Bestrahlung gezielt hydrophile oder hydrophobe Eigenschaften an der Oberfläche hervorzurufen. Auch die Oberflächentopographie lässt sich durch die Dispersoideinlagerung gezielt einstellen, wodurch sich die tribologischen oder optischen Eigenschaften beeinflussen lassen.

Vor allem die Themen Verschleiß- und Korrosionsschutz haben gesamtvolkswirtschaftlich nach wie vor eine enorme Bedeutung. Laut der National Association of Corrosion Engineers NACE beläuft sich der jährliche Schaden durch Korrosion in den USA auf über drei Prozent des Bruttoinlandsproduktes [1]. Diese Zahl dürfte auch auf andere Industrieländer übertragbar sein. Der durch Verschleiß verursachte Schaden liegt bei etwa ein Prozent bis zwei Prozent des Bruttoinlandsproduktes [2].

2 Theoretische Modelle zur Dispersionsbeschichtung

Das Eigenschaftsspektrum von Dispersionsschichten als abgeschiedene Verbundwerkstoffe ist aufgrund der Vielzahl an variablen Parametern sehr breit. Häufig lässt sich eine Abhängigkeit der gewünschten Eigenschaften vom Einlagerungsvolumen der Dispersoide erkennen. Daher ist es wünschenswert, dieses in einem weiten Rahmen gezielt und reproduzierbar einzustellen.

Die in der Praxis erzielbaren Einlagerungsvolumina der Dispersoide sind jedoch sowohl bei der chemischen als auch bei der elektrochemischen Dispersionsabscheidung nach oben hin beschränkt, das heißt die maximalen, nasschemisch verifizierten Werte liegen in den besten Fällen zwischen 30 Vol.% (z. B. chemisch abgeschiedenes Nickel/Phosphor mit Diamant) und 40 Vol.% (z. B. chemisch abgeschiedenes Nickel/Phosphor mit Perfluoralkoxy-Copolymer, PFA). In der Regel sind die mit chemischen Verfahren erzielbaren Einlagerungsvolumina höher als diejenigen mit elektrochemischen Verfahren. Sowohl die Art der Matrix (chemische Zusammensetzung) als auch die Abscheidungsmethode (chemisch oder elektrochemisch) spielen hier eine Rolle. Als besonders gut geeignete Matrices haben sich Nickel, Kupfer und deren Legierungen erwiesen. Es ist darüber hinaus nicht verwunderlich, dass auch die anderen Elemente der Eisengruppe, Eisen und Cobalt, und die schwereren Homologen von Kupfer, Silber und Gold, als Matrixmetalle geeignet sind. Als weitere Matrixmetalle sind noch Zink und Cadmium sowie Zinn und Blei anzuführen. Chrom eignet sich ebenfalls zur Einlagerung von Dispersoiden, wobei die erzielbaren Einlagerungsvolumina vergleichsweise gering sind.

Allerdings gibt es auf EU-Ebene Bestrebungen, Metalle wie Cadmium und Blei aus Anwendungen im Automobil- und Elektronikbereich praktisch zu verdammen. Genannt seien hier nur die EG-Richtlinie 2011/65/EU (Restriction of Hazardous Substances, RoHS) und die Richtlinie 2000/53/EG über Altfahrzeuge (Altfahrzeug-Verordnung), die beide sehr niedrige Grenzwerte, unter anderem von Cadmium (< 0,01 Gew.%) und Blei (< 0,1 Gew.%) in Elektronik- beziehungsweise Fahrzeugbauteilen vorschreiben. Die in Klammern angegebenen Werte sind die zulässigen Höchstkonzentrationen in homogenen Werkstoffen. Diese Auflagen schränken den Kreis der für eine Anwendung in den genannten Branchen in Frage kommenden Schichtsystemen ein und geben zugleich Anlass, die Dispersionsabscheidung an bislang wenig beachteten Metallen und vor allem Legierungen verstärkt zu untersuchen. Gerade die Mitabscheidung von Legierungspartnern scheint einen wichtigen Einfluss auf das Einlagerungsvolumen der Dispersoide zu haben, so dass hier weiteres Optimierungspotential besteht.

Bislang wurden vor allem für die galvanische Dispersionsabscheidung zahlreiche Modelle vorgeschlagen und in der Folgezeit weiterentwickelt, die den Zusammenhang zwischen Abscheidungsparametern und Einlagerungsvolumen mathematisch abbilden sollen und somit auch zur praktischen Schichtoptimierung verwendet werden könnten. Typisch für all diese Modelle ist es, dass zunächst für jedes Schichtsystem und jeden Beschichtungsaufbau zahlreiche Faktoren experimentell bestimmt werden müssen, mit deren Hilfe das jeweilige Modell individuell an die vorherrschenden Bedingungen angepasst werden kann. Auch eignen sich nicht alle Modelle für eine sinnvolle Beschreibung aller beliebigen Matrix/Dispersoid-Kombinationen.

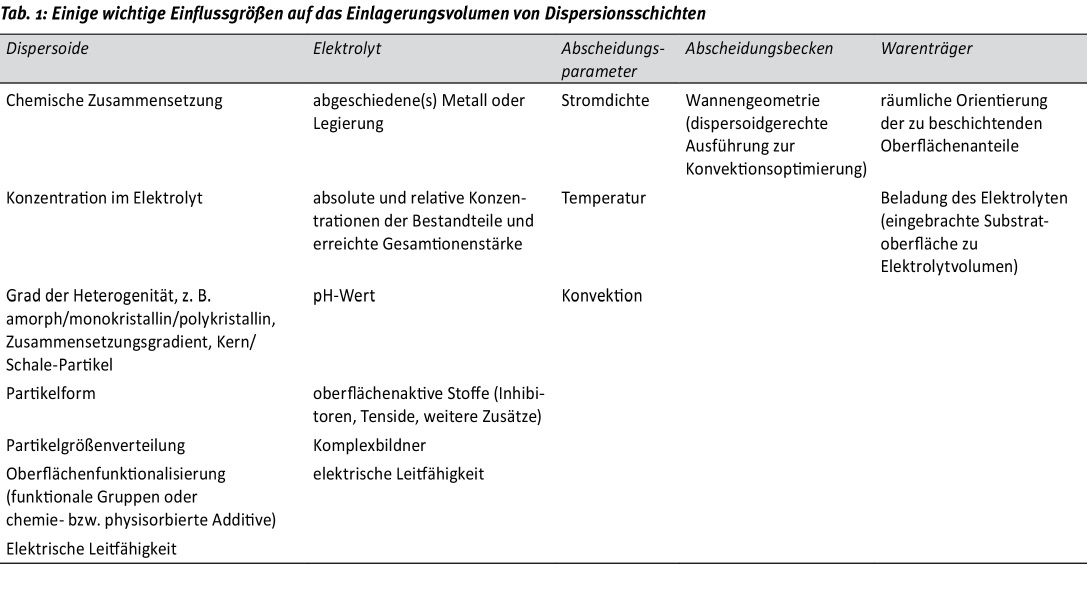

Aus praktischer Sicht lässt sich eine ganze Reihe von Parametern anführen, die alle einen Einfluss auf das erzielbare Einlagerungsvolumen haben und von keinem der bis heute publizierten Modelle umfassend berücksichtigt werden. An dieser Stelle sollen nur einige der wichtigsten Parameter genannt werden (Tab. 1).

Im Folgenden soll nur ein kurzer Überblick zur Historie und Entwicklung der bekanntesten Modelle und deren Gültigkeit gegeben werden. Dabei wurde im Bereich der elektrochemischen Dispersionsbeschichtung eine Vielzahl von Modellen aufgestellt, während im Bereich der chemischen Dispersionsabscheidung nur sehr wenig publiziert wurde. Diesbezüglich werden daher am Ende dieses Abschnitts noch einige eigene Überlegungen angestellt.

Untrennbar mit der Dispersionsbeschichtung verknüpft ist der Name R. S. Sajfullin. In seinem Buch Dispersionsschichten von 1978 [3] (deutsche Übersetzung, russische Originalversion 1972) fasst er als erster den Stand der Dispersionsbeschichtung zusammen und erarbeitet auch selbst ein einfaches Modell, welches die gravimetrische Dichte der Dispersoide und deren Konzentration im Elektrolyten berücksichtigt.

Detaillierter ist das häufig zitierte Modell nach Guglielmi [4], welches erstmals eine Quantifizierung der eingelagerten Partikel erlaubt. Der verwendete Modellelektrolyt ist hier vom Typ Nickelsulfamat, die verwendeten Dispersoide sind Titandioxid (TiO2, d50 = 1 µm) und Siliziumdioxid (SiO2, d50 = 2 µm). Hauptmerkmal des erarbeiteten Modells ist die Annahme eines zweistufigen Prozesses. Der Partikeleinbau vollzieht sich dabei zunächst über eine lose Adsorption, welche sich zum Beispiel in Anlehnung an die bekannte Langmuir-Adsorptionsisotherme beschreiben lässt. Die Partikel sind dabei noch vollständig hydratisiert. In einem weiteren Schritt wird diese Hülle mitsamt der adsorbierten Elektrolytbestandteile abgestreift, wobei der Vorgang durch das bei der Abscheidung vorherrschende elektrische Feld unterstützt wird. Da der Partikel nun unmittelbar an der Substratoberfläche anliegt, nimmt die Stärke der Adsorption deutlich zu und die Verweildauer des Partikels auf der Substratoberfläche ist lange genug, damit dieser von der sich aufbauenden Matrixschicht umschlossen werden kann.

Bazzard und Boden [5] haben die Einlagerung metallischer Dispersoide untersucht, wobei in diesem Fall die selbst elektrisch leitfähigen Partikel von der simultan aufwachsenden Schicht nicht nur zunehmend eingeschlossen, sondern auch von Beginn an umwachsen werden. Dies hat einen beträchtlichen Einfluss auf das Einlagerungsverhalten, zudem kommt es durch das Umwachsen der Partikel zu einer Aufrauung der dann durchgängig leitfähigen Substratoberfläche, was im ungünstigen Fall zu einer Dendritbildung führen kann. Das von Bazzard und Boden aufgestellte Modell berücksichtigt als Parameter die Elektrolytkonzentration, Größe und Geschwindigkeit der Dispersoide sowie die Stromdichte.

Foster und Kariapper [6, 7] haben ein weiteres Modell erstellt, welches auf den Arbeiten und Vorstellungen von Guglielmi aufbaut. Neben dem zweistufigen Adsorptionsmechanismus wird als Erweiterung die Partikelgeschwindigkeit vertikal zur Elektrodenoberfläche berücksichtigt. In diesem Zusammenhang wird angenommen, dass bei Überschreitung einer gewissen maximalen Geschwindigkeit kein Dispersoideinbau in den Niederschlag mehr stattfindet. Des Weiteren wird hier der Ladungsdichte und dem Vorzeichen der Partikel ein Einfluss auf das Einlagerungsverhalten zugesprochen. Die Abscheidungsrate wird hier ebenfalls wie bei Guglielmi von der Langmuir-Adsorptionsisotherme abgeleitet. Diese geht von der Ausbildung einer einlagigen Deckschicht aus und berücksichtigt nur die Wechselwirkung zwischen den adsorbierten Teilchen (hier der Dispersoide) und des Substrates. Bei Foster und Kariapper ist diese Wechselwirkung unter anderem abhängig von der Ladungsdichte der Partikel, der elektrischen Feldstärke, der Stromdichte sowie der Partikelgröße, Partikeldichte und -geschwindigkeit (Konvektion).

Nach dem Modell von Celis, Buelens und Roos [8] besteht ein elementarer Schritt des Dispersoideinbaus in die Metallmatrix darin, dass die bei der Abscheidung der Metallmatrix reduzierten Ionen auch auf den Dispersoiden adsorbieren und zum Teil bei deren Erreichen der Substratoberfläche reduziert werden. Diese Annahme erlaubt eine Verknüpfung mit den gängigen Abscheidungs- und Elektrolytparametern, wobei aber auch hier zweifelsohne wichtige Parameter wie der pH-Wert des Elektrolyten und die Stromausbeute nicht berücksichtigt werden. Erstaunlich ist, dass sich mit diesem Modell das in der Praxis häufig auftretende Maximum im Einlagerungsvolumen, abhängig von der Stromdichte, für ausgewählte Dispersoid/Elektrolyt-Kombinationen sehr gut beschreiben lässt.

Fransaer, Celis und Roos [9] verfolgen in ihrem Modell einen Ansatz, bei dem der Fokus auf der möglichst genauen Beschreibung der Dispersoidbewegung im Elektrolyten gelegt wird. Es ergibt sich interessanterweise auch hier wieder ein ähnlicher Zusammenhang zwischen Oberflächenbedeckung und Dispersoidkonzentration im Elektrolyten wie bei einer Beschreibung auf Grundlage der Langmuir-Isotherme.

Es wurden darüber hinaus noch weitere Modelle publiziert, die auch das Auftreten mehrerer Maxima im Einlagerungsvolumen in Abhängigkeit der Stromdichte beschreiben können, so zum Beispiel das Modell von Hwang und Hwang [10].

Wie bereits erwähnt, wurde im Bereich der chemischen Dispersionsbeschichtung nur wenig zu einer mathematischen Beschreibung des Abscheidungsprozesses publiziert. Grosjean et al. haben beispielsweise versucht, das Modell von Guglielmi [4] auf die chemisch abgeschiedene Nickel/SiC-Beschichtung zu übertragen [11]. Die für die elektrochemische Abscheidung wichtige Stromdichte wurde durch den Betrag der kathodischen beziehungsweise anodischen Teilstromdichte, wie sie sich bei der Mischpotentialbildung zwischen der Nickelreduktion und der Hypophosphitoxidation einstellt, ersetzt.

Eine von Grosjean et al. nicht berücksichtigte, jedoch sicherlich bedeutende Größe ist gerade bei chemisch abgeschiedenem Nickel die Menge des als Nebenreaktion im zeitlichen Mittel entwickelten Wasserstoffs. Auch für galvanische Verfahren mit niedriger Stromausbeute gelten diese Überlegungen. Folgende Effekte im Zusammenspiel zwischen Wasserstoffbläschen und Dispersoiden sind vorstellbar, auch wenn dies erst noch experimentell belegt werden muss:

- Die mittlere Verweildauer der Wasserstoffbläschen an der Substratoberfläche wird beeinflusst: Hierbei ist sowohl eine Verkürzung als auch eine Verlängerung der mittleren Verweildauer denkbar. Ersteres könnte vor allem bei mikroskaligen Dispersoiden der Fall sein, da diese in der Lage sind, auf dem Substrat adsorbierte Gasblasen mechanisch abzulösen. Letzteres könnte vor allem bei kolloidalen Dispersoiden der Fall sein, die die Anhaftung der Gasblasen und damit deren mittlere Verweildauer auf der Oberfläche erhöhen können.

- Der Belegungsgrad der Oberfläche mit Dispersoiden wird herabgesetzt: Es ist denkbar, dass, wie es auch die Langmuir-Adsorptionstherme bei mehreren Adsorbaten vorsieht, der Belegungsgrad der Oberfläche an Dispersoiden in dem Maße sinkt, wie die Oberfläche mit Wasserstoffbläschen belegt ist. Auch dies ist sehr wahrscheinlich ebenfalls stark abhängig von der Partikelgröße.

- Die mittlere Verweildauer der an der Oberfläche adsorbierten Dispersoide wird beeinflusst: Auch hier ist ein größenabhängiges Verhalten zu erwarten. Bereits adsorbierte Dispersoide können von Wasserstoffbläschen, die sich ab einer gewissen Größe von der Oberfläche ablösen, mitgerissen werden, was zu einer kürzeren mittleren Verweildauer der Partikel auf der Oberfläche führt.

- Die sich von der Substratoberfläche ablösenden Wasserstoffbläschen führen zu einer verstärkten Durchmischung des oberflächennahen Elektrolytbereichs und damit auch der sich ausbildenden Diffusionsschicht von Elektrolytbestandteilen und Partikeln. Auch wenn der Transportmechanismus der Diffusion bei Partikeln mit zunehmender Partikelgröße an Bedeutung verliert, sollte dieser Effekt doch zu einer erhöhten Partikelstromflussdichte in Richtung Substratoberfläche führen.

Generell ist anzunehmen, dass jede Erhöhung der Partikelstromflussdichte zur Substratoberfläche und der mittleren Verweildauer der darauf adsorbierten Partikel zu einem erhöhten Einlagerungsvolumen der Dispersoide in der abgeschiedenen Schicht führt.

Die hier am Beispiel der Dispersionsbeschichtung in chemisch abscheidenden Nickelelektrolyten angestellten Überlegungen sollten sich auch auf die elektrochemische Dispersionsabscheidung aus Elektrolyten mit Stromausbeuten deutlich kleiner 100 % übertragen lassen. Bislang wurde dies von keinem der oben angeführten Modelle in ausreichendem Maß berücksichtigt.

3 Praktische Einschränkungen, theoretische Zusammenhänge und Lösungsansätze

3.1 Beschränkungen bei der Größe der Dispersoide

Je nach Anwendung kann es wünschenswert sein, eine genaue mittlere Dispersoidgröße, oder aber auch eine möglichst kleine beziehungsweise möglichst große Dispersoidgröße in die Dispersionsschicht einzulagern. Wie an den weiter unten angeführten Praxisbeispielen deutlich wird, hat die Partikelgröße, selbst im Bereich der klassischerweise eingesetzten Größen im Mikrometerbereich, einen erheblichen Einfluss auf die Schichteigenschaften. Dies gilt in besonderem Maße für die tribologischen Eigenschaften, wie beispielsweise den in einem Tribosystem erzielbaren Reibwert, aber auch für die dekorativen Aspekte oder den erzielbaren Korrosionsschutz. Von der Einlagerung von Partikeln im Nanometermaßstab wird ein echter Dispersionshärtungseffekt erhofft, der nicht von der Art des Partikels und dessen Härte, sondern nur von dessen Größe abhängig ist. Sehr kleine Partikel sind bei ausreichend hohem Einlagerungsvolumen in der Lage, die Matrixhärte zu erhöhen, da sie die Wanderung von Versetzungen im Kristallgitter des Matrixmetalls erschweren.

Das Spektrum zugänglicher Dispersoid/Matrix-Kombinationen ist in der Praxis allerdings hinsichtlich der Dispersoidgröße sowohl zu sehr kleinen als auch großen Partikeln hin limitiert. Letzteres hängt vor allem von der gravimetrischen Dispersoiddichte ab. Bei Diamantpartikeln lässt sich eine homogene Dispersoidverteilung im Elektrolyt nur bis zu einer mittleren Partikelgröße von circa d50 = 50 µm sicherstellen. Bei Partikeln höherer gravimetrischer Dichte ist die Grenze zu kleineren Partikelgrößen hin verschoben und umgekehrt. Sollen möglichst kleine Partikel eingelagert werden, so ergeben sich je nach Material in der Regel Probleme beim Übergang aus dem Mikro- in den Nanometerbereich. Betroffen ist also der Submikrometerbereich. Begründet wird dies dadurch, dass die verschiedenen auf die Partikel und zwischen den Partikeln wirkenden Kräfte (hydrodynamische Kräfte, van der Waals-Kräfte, elektrostatische Kräfte, Kräfte durch hydrophobe/hydrophile Wechselwirkung) in Abhängigkeit der Partikelgröße unterschiedlich stark wirken. Die hydrodynamischen Kräfte überwiegen bei großen Partikeln, während die anderen, kolloidalen Kräfte bei kleinen Partikeln überwiegen [12].

Welche Partikelgrößen ohne weitere Maßnahmen zur Stabilisierung der Suspension nicht unterschritten werden können, ohne die Bildung und den Einbau von Agglomeraten zu riskieren, hängt von der Stärke der kolloidalen Kräfte, primär von der van-der-Waals-Wechselwirkung zwischen den Partikeln ab. Aus der Praxis ist bekannt, dass vor allem bei perfluorierten Partikeln wie PTFE (Polytetrafluorethylen) oder PFA (Perfluoralkoxy-Copolymer) keine Schwierigkeiten auftreten, auch wenn die Partikelgröße den Bereich von 100 nm erreicht. Ursache der ausbleibenden Agglomeration ist die ähnliche Wechselwirkung zwischen einem Polymerpartikel und dem ihn umgebenden Elektrolyt im Vergleich zur Wechselwirkung zwischen zwei Polymerpartikeln. Voraussetzung ist hierbei natürlich eine ausreichende Partikelbenetzung, welche durch Zusatz geeigneter Tenside sichergestellt wird. Gänzlich verschieden verhalten sich hingegen Diamantpartikel, welche eine ausgeprägte Neigung zur Agglomeratbildung zeigen. Ziel muss es in einem solchen System daher immer sein, die Agglomeratbildung zu vermeiden. Können keine zusätzlichen Maßnahmen zur Stabilisierung der Suspension ergriffen werden, ist ein solches System daher bei der Partikelgröße auf den Mikrometerbereich beschränkt.

Beim Einbau von Hartstoffen ist eines der Ziele in der Regel die Erhöhung des Abrasivverschleißschutzes. Der Einbau von Agglomeraten in die Schicht würde sich hierbei besonders negativ auswirken, da diese Nester von Abrasivpartikeln darstellen, welche bei tribologischer Beanspruchung des Bauteils leicht freigelegt werden. Die so in den Tribokontakt gelangenden Abrasivpartikel erhöhen den auftretenden Verschleiß sowohl an der Schicht selbst als auch am Reibpartner deutlich.

3.2 Strategien zur Verhinderung der Agglomeratbildung

In der Praxis werden verschiedene Ansätze verfolgt, die Agglomeratbildung bei der Dispersionsbeschichtung zu verhindern. Hilfreich ist eine detaillierte kolloidchemische Auseinandersetzung mit dem jeweiligen System. Sollen Feststoffpulver in Wasser dispergiert werden, kommen in der Regel zunächst mechanische Methoden zum Einsatz, um im trockenen Pulver vorliegende Agglomerate aufzubrechen. Verwendet werden hier zum Beispiel Hochgeschwindigkeitsrührwerke oder Ultraschallsonotroden. Wichtig ist in diesem Zusammenhang zu erwähnen, dass die dabei eingebrachte Scherenergie zwar geeignet ist, Agglomerate mechanisch aufzubrechen, jedoch diese Scherenergie nicht gerichtet ist. Das heißt, diese Methoden führen bei fehlender weiterer kolloidchemischer Stabilisierung zur Einstellung eines Gleichgewichts aus Agglomeraten verschiedener Größen und einzelnen Partikeln. Eine solche Dispersion ist also niemals wirklich agglomeratfrei.

In wässrigen Lösungen niedriger Ionenstärke stellt dies jedoch häufig kein Problem dar, da in vielen Fällen bereits über eine Anpassung des pH-Werts eine Coulomb-Stabilisierung der Dispersion erreicht werden kann. Dies trifft vor allem auf Oxide oder allgemein auf Partikel mit funktionalen Oberflächengruppen zu, welche Protonen auf- beziehungsweise abgeben können.

Ist der gewählte pH-Wert vom isoelektrischen Punkt des jeweiligen Feststoffs verschieden, sind die Partikel durch die Überschussladung entweder positiv (pH < pHiso) oder negativ (pH < pHiso) aufgeladen und stoßen sich daher durch Coulomb-Wechselwirkung ab.

Alternativ kann eine Partikelaufladung durch bevorzugte Adsorption von Anionen oder Kationen auf der Partikeloberfläche erreicht werden. Häufig wird die Ansicht vertreten, diese für die Deagglomeration von Feststoffpulvern zur Verfügung stehenden mechanischen Hilfsmittel wären auch für den in situ-Einsatz bei der Dispersionsbeschichtung geeignet. Übersehen wird hierbei jedoch, dass die eingesetzten Elektrolyte aufgrund ihrer hohen Ionenstärke keine Stabilisierung über reine Coulomb-Wechselwirkung zulassen. Wird dieses Problem erkannt, ist der nächste Schritt häufig die Zugabe von Dispergierhilfsmitteln in Form von einfachen Tensiden oder hochmolekularen Makromolekülen, so genannten Schutzkolloiden. Die Stabilisierung der Dispersion erfolgt in diesen Fällen rein sterisch oder in Verbindung mit der Aufladung der Partikel elektrosterisch. Letzteres bietet, wie oben bereits erwähnt, in Elektrolyten höherer Ionenstärke grundsätzlich keine über eine rein sterische Stabilisierung hinausgehenden Vorteile. Die bei der sterischen oder elektrosterischen Stabilisierung auf der Partikeloberfläche adsorbierten längerkettigen oder auch verzweigten Polymere fungieren wie Abstandshalter zu benachbarten Partikeln und halten diese gewissermaßen auf Abstand. Dieser Ansatz ist jedoch aus unterschiedlichen Gründen problematisch:

1. Die zunächst auf einem Partikel adsorbierten Makromoleküle können bei Kontakt zu weiteren Partikeln auf letzteren ebenfalls adsorbieren und so zu einer Verbrückung der Partikel und schließlich wieder zur Agglomeration führen. Dieser in der Dispersionsabscheidung unerwünschte Effekt wird erfolgreich in der Abwassertechnik bei der Ausfällung von Schwermetalloxiden eingesetzt.

2. Die adsorbierten Moleküle müssen eine gewisse Mindestgröße aufweisen, um die sonst zur Agglomeration führende van-der-Waals-Wechselwirkung gering zu halten. Diese liegt in der Größenordnung von 10 nm bis 20 nm. Gerade für sehr kleine Partikel ist dieser Ansatz daher ungeeignet.

3. Eine gute sterische oder elektrosterische Partikelstabilisierung zeichnet sich dadurch aus, dass die adsorbierte Molekülschicht in ausreichendem Maße Wasser beziehungsweise Elektrolyt bindet. Diese Hülle muss vor dem Einbau der Partikel in die Schicht wieder abgestreift werden, was einen energetischen Mehraufwand bedeutet. Im ungünstigsten Fall kann dies zu einem völligen Ausbleiben des Partikeleinbaus führen.

4. Die zur sterischen oder elektrosterischen Partikelstabilisierung verwendeten Moleküle sind per se oberflächenaktiv, adsorbieren damit zwangsläufig auch auf der Substratoberfläche und wirken dort beispielsweise als Inhibitoren. In ungünstigen Fällen können die resultierenden Schichteigenschaften negativ beeinflusst werden, zum Beispiel durch Auftreten von Kantenschwäche oder hohen inneren Spannungen.

Eine weitere in der Praxis verfolgte Strategie ist die Verkapselung der gewünschten Dispersoide mit einer anorganischen oder organischen Hülle aus einem Material, welches weniger stark zur Agglomeratbildung neigt (Kern-Schale-Aufbau). Damit lässt sich die untere Grenze der agglomeratfreien Partikeleinlagerung weiter verringern. Dieser Ansatz ist vor allem dann interessant, wenn die Partikelhülle neben ihrer Funktion als Schutz vor Agglomeration noch weitere gewünschte Eigenschaften mit in die Schicht bringen kann. Im Vergleich zur simultanen Abscheidung zweier Dispersoidarten lässt sich so zudem auf einfachem Wege ein konstantes Einlagerungsverhältnis beider Materialien realisieren. Eine klare Grenze besteht jedoch auch bei diesem Ansatz wieder darin, dass die Hülle eine gewisse Mindestdicke aufweisen muss. Bei sehr kleiner gewünschter Partikelgröße wird der Anteil des eigentlichen Kernmaterials in der Schicht im Vergleich zum Hüllenmaterial bei abnehmender Partikelgröße immer geringer.

Eine gänzlich andere Strategie ist die Abscheidung von Dispersionsschichten mittels Pulsstrom. Einen Überblick zu diesem Thema geben Hansal und Roy [13]. Diesbezüglich gibt es Untersuchungen an Nickel/SiC-Dispersionsschichten, die eine verbesserte Anbindung insbesondere kleiner, das heißt Partikel im Submikrometerbereich, erlaubt [14]. Dies wird dadurch begründet, dass die Kristallitgröße bei gepulster Abscheidung mit hoher Pulsstromdichte sehr klein ist und im Bereich der Größe der eingelagerten Partikel liegt, wodurch diese besser eingebettet werden. Es wird berichtet, dass die Einlagerung der Partikel in diesem Falle homogener erfolgt und weniger Agglomerate in der Schicht vorliegen. Bei Partikelgrößen im Nanometerbereich werden diese nicht nur zwischen die Kristallite der Matrix eingelagert, sondern von diesen auch umwachsen [14, 15].

3.3 Strategien zur Erhöhung des Einlagerungsvolumens

Es gibt eine Vielzahl von Anwendungsbeispielen, bei denen die gewünschten Schichteigenschaften ihr Optimum bei einem definierten Volumenanteil der eingelagerten Phase erreichen, welches aber nicht dem im jeweiligen System erzielbaren Maximum entspricht. Gerade in diesen Fällen muss in der Regel besonders sorgfältig gearbeitet werden, da das Einlagerungsvolumen hier meist bereits bei einer geringen Verschiebung der wichtigsten Parameter wie der Dispersoidkonzentration im Elektrolyten, der Stromdichte (bzw. allgemein der Abscheiderate) oder der Konvektion eine starke Änderung erfährt. Je nach Partikelgröße können hier auch kolloidchemische Änderungen einen großen Effekt zeigen. Diese vor allem die Prozesssicherheit betreffenden Aspekte wurden bereits kürzlich in einer Präsentation dargelegt [16].

Bei den in der Praxis abgeschiedenen Schichtsystemen wird in der Regel eine Sättigung des erzielbaren Einlagerungsvolumens in Abhängigkeit der Dispersoidkonzentration im Elektrolyten beobachtet. Auch zwischen Einlagerungsvolumen und den gängigen Abscheidungsparametern, Stromdichte und Konvektion, besteht kein einfacher Zusammenhang. Häufig wird das maximale Einlagerungsvolumen bei mittleren Werten aller relevanten Einflussgrößen erreicht. Die Maßnahmen zur Maximierung des Einlagerungsvolumens müssen immer im Zusammenhang mit dem Ziel der agglomeratfreien Einlagerung betrachtet werden. Letzteres kann jedoch je nach gewählter Dispergiermethode zu einer verringerten oder gar völlig ausbleibenden Einlagerung führen. Die sterische oder elektrosterische Stabilisierung kann beispielsweise zum Aufbau einer stabilen Elektrolythülle um den Partikel führen, welches wie bereits oben erwähnt zu einer Herabsetzung der Einlagerungsrate führt. Auch ohne Zusatz von Dispergierhilfsmitteln lassen sich Unterschiede beim Einlagerungsverhalten erkennen, je nachdem, wie stark hydrophil beziehungsweise hydrophob sich die Oberflächen verhalten. Eine detaillierte Untersuchung findet sich bei Stappers und Fransaer [17]. Im Allgemeinen wird ein Partikel umso leichter in die aufwachsende Metallmatrix eingelagert, je hydrophober seine Oberfläche ist. So baut sich bei einer hydrophilen Partikeloberfläche aufgrund der anhaftenden Elektrolythülle die Metallschicht unter dem adsorbierten Partikel noch weiter auf, was als Effekt zur Folge hat, dass der Partikel von der aufwachsenden Metallschicht ein Stück weit in den Elektrolyten zurückgedrängt wird. Dieser als so genanntes riding bezeichnete Effekt ist in solchen Systemen auch verantwortlich dafür, dass die unmittelbar an das Substrat angrenzende Matrix praktisch partikelfrei ist.

Bei der Pulsstromabscheidung konnte an einzelnen Systemen gezeigt werden, dass das Einlagerungsvolumen durch Wahl eines geringen Lastzyklus im Vergleich zur Gleichstromabscheidung mit gleicher mittlerer Stromdichte deutlich erhöht werden kann. Dies wird dadurch begründet, dass in den Pulsstrompausen der Massetransport der Partikel zur Substratoberfläche in ausreichendem Maße erfolgen kann, sodass die Oberfläche im nachfolgenden Strompuls wieder ausreichend stark belegt ist, um ein hohes Einlagerungsvolumen sicherzustellen. Eine Erweiterung stellt hier die Pulsstromabscheidung unter Einbeziehung von anodischen Umkehrpulsen dar. Wie am System Kuper/Al2O3 gezeigt wurde, wird bei Wahl geeigneter Parameter in den anodischen Strompulsen primär die Metallmatrix aufgelöst, während ein Großteil der Partikel noch ausreichend von der Matrix festgehalten wird, um in der Schicht zu verbleiben [18]. Zusammen mit den oben bereits geschilderten Vorteilen eines verbesserten Massetransports der Partikel zur Substratoberfläche in den Stromumkehrphasen beziehungsweise den Pulspausen wird im System Kupfer/Al2O3 bei gleicher mittlerer Stromdichte ein um den Faktor 5 erhöhtes Einlagerungsvolumen, verglichen mit dem Ergebnis der Gleichstromabscheidung, erreicht.

3.4 Weitere Einflüsse von dispergierten Partikeln auf die Metallabscheidung

Bei der Abscheidung von galvanischen oder chemischen Schichten aus Elektrolyten mit dispergierten unlöslichen Partikeln muss grundsätzlich auch der häufig auftretende Fall betrachtet werden, bei dem entweder aufgrund der Art des abgeschiedenen Metalls oder der dispergierten Partikel keine Mitabscheidung der Dispersoide in die abgeschiedene Schicht erfolgt. Dabei kann auch bei einer im allgemeinen geeigneten Kombination unter ungünstigen Umständen die Mitabscheidung der Dispersoide plötzlich ausbleiben, was möglicherweise auf eine Veränderung der Elektrolytzusammensetzung und eine damit verbundene Änderung in der Adsorptionsschicht auf der Partikeloberfläche zurückzuführen ist.

Trotzdem haben die dispergierten Partikel, auch wenn sie nicht in die abgeschiedene Metallschicht eingelagert werden, einen Effekt auf die abgeschiedene Metallschicht. Genannt sei an dieser Stelle der Einfluss auf die Oberflächentopographie [19], die Textur der abgeschiedenen Kristallite und die Abscheiderate. Häufig ist mit dem Vorhandensein solcher inerter Partikel im Elektrolyten eine verringerte Rauheit der abgeschiedenen Schicht verbunden. Aber auch die Textur der aufwachsenden Schicht wird hierbei verändert, was wiederum einen großen Einfluss auf deren mechanischen, physikalischen und chemischen Eigenschaften hat. Ein weiterer Effekt dispergierter inerter Partikel ist die mechanische Durchmischung des Elektrolyten im oberflächennahen Bereich, wodurch die Dicke der Nernstschen Diffusionsschicht verringert und damit die Diffusionsgrenzstromdichte erhöht wird. Vorteil ist hierbei die höhere mögliche Abscheiderate [20].

Die beschriebenen Effekte treten auch bei Verwendung von einlagerungsfähigen Partikeln auf. Dabei kommt als weiterer Effekt noch hinzu, dass diese einen Einfluss auf die Kristallitgröße der abgeschiedenen Metallmatrix haben. Die über die Dispersoide eingebrachte zusätzliche heterogene Oberfläche bietet viele Möglichkeiten zur heterogenen Keimbildung, was im Allgemeinen eine Verringerung der mittleren Kristallitgröße der abgeschiedenen Metallmatrix unter sonst gleichen Bedingungen zur Folge hat. Der oben beschriebene Effekt auf die Vorzugsorientierung dieser Kristallite kann durch Auswirkung auf die damit verbundenen mechanischen, physikalischen und chemischen Eigenschaften in manchen Fällen den eigentlich angestrebten Effekt durch die eingelagerten Partikel selbst übersteigen. Letzteres ist häufig bei Verwendung von Nanopartikeln der Fall [15].

4 Anforderungen an die Anlagentechnik

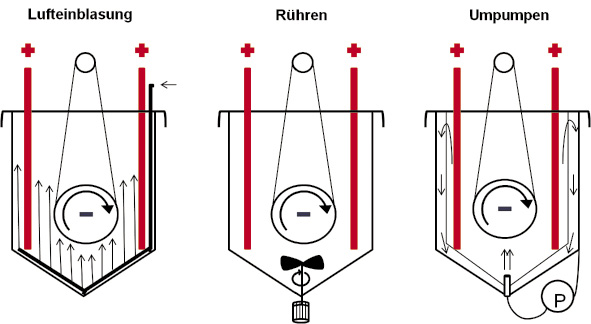

Um ein Absetzen der Partikel an von der Elektrolytumwälzung wenig erfassten Stellen der Beschichtungswanne zu verhindern, muss eine spezielle Wannengeometrie verwendet werden, welche keine waagerechten Bereiche aufweist. Auch als Warenträger muss in den meisten Fällen eine rotierende Variante gewählt werden, um alle Seiten des zu beschichtenden Substrats im zeitlichen Mittel gleichermäßig in alle Richtungen zu orientieren (Abb. 2). Dies ist bei Dispersoiden erforderlich, welche aufgrund ihrer Größe und gravimetrischen Dichte sedimentieren.

Abb. 2: Anlagenschema zur Abscheidung von Dispersionsschichten

Der Elektrolyt muss in geeigneter Weise umgewälzt werden, um in allen Bereichen der Beschichtungswanne eine gleichbleibende Partikelkonzentration sicherzustellen. Dies kann zum Beispiel durch einfaches Umpumpen oder durch Lufteinblasung erfolgen. In diesem Zusammenhang wird häufig auf die sonst wichtige Filtrierung des Elektrolyten verzichtet, was allerdings dessen Lebensdauer herabsetzt, beziehungsweise die Wartungsintervalle verkürzt.

5 Anwendungsbeispiele

Die industrielle Anwendung von Dispersionsschichten ist untrennbar mit zwei technischen Innovationen verbunden:

1. Die galvanische Abscheidung von Nickel/SiC-Dispersionsschichten ist eng mit der Entwicklung des Wankelmotors Anfang der 1960er Jahre verknüpft.

2. Etwa 20 Jahre später fanden chemisch abgeschiedene Nickel-Phophor-Dispersionsschichten in der Textilmaschinenindustrie mit der Entwicklung des Rotorspinnens erstmals serienmäßig in größerem Umfang Verwendung.

In beiden Anwendungsfällen erfüllt die Beschichtung hauptsächlich die Anforderung an den Verschleißschutz. Für diese noch heute typische Anwendung von Dispersionsschichten werden Hartstoffpartikel in die Schicht eingelagert, wobei sich besonders Diamant-, Siliciumcarbid- und Borcarbidpartikel bewährt haben.

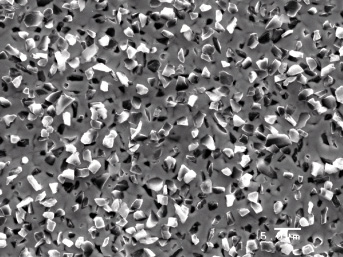

Verschleißschutzschichten sind üblicherweise 20 µm bis 100 µm dick und enthalten 15 Vol.% bis 35 Vol.% Hartstoffpartikel. Aufbau und Oberflächentopograpie einer chemisch abgeschiedenen Nickel/Diamant-Schicht (Partikelgröße 2 µm) sind in Abbildung 3 gezeigt.

|

|

Abb. 3: Chemisch abgeschiedene Nickelschicht mit eingelagertem Diamant (2 µm)

Exemplarisch werden im Folgenden nur Anwendungen aus dem Bereich der Hartstoffeinlagerung aufgeführt.

5.1 Textilmaschinenindustrie

Das Open End- oder Rotorspinnen ist eines der leistungsfähigsten Verfahren zur Herstellung von Stapelfasergarnen. Die mit feinen Zähnen ausgestattete Auflösewalze (Abb. 4) zupft aus einem watteähnlichen Vorlageband die einzelnen Fasern heraus und trennt gleichzeitig Schmutzpartikel ab. Die vereinzelten Fasern werden durch einen Luftstrom in den Spinnrotor gefördert und dort über Reibungsvorgänge zu einem Garn gedreht.

Abb. 4: Auflösewalze für das Spinnen von Stapelfasergarnen

An die Oberflächen der faserführenden Bauteile werden ganz besondere Anforderungen gestellt. So muss die Reibkraft zwischen Faser und Zahnoberfläche so groß sein, dass die Fasern aus dem Verbund herausgezogen werden können. Allerdings darf die Reibung nicht zu hoch sein, da sich die Faser auch wieder rechtzeitig vom Zahn lösen muss, um über den Luftstrom in den Spinnrotor transportiert werden zu können.

Gefordert wird in den voll automatisierten Prozessen eine Standzeit der Bauteile von mindestens 8000 Betriebsstunden. Während dieser Zeit dürfen sich Form und Oberflächenbeschaffenheit der Zähne nicht verändern, was bei den beträchtlichen abrasiven Beanspruchungen durch die Schmutzpartikel einen hohen Verschleißwiderstand der Oberfläche erfordert. Diese vielfältigen Anforderungen lassen sich in hohem Maße mit chemisch abgeschiedenen Nickel-Dispersionsschichten erfüllen.

Die konturentreue Beschichtung von komplexen Geometrien ist eine der hervorragenden Eigenschaften von chemisch abgeschiedenen Nickelschichten. Die Forderung nach definierter Reibung lässt sich durch die Einlagerung exakt klassierter Diamantkörnungen realisieren. Die Besonderheit der heterogen aufgebauten Dispersionsschichten besteht darin, dass sie über eine selbstregenerierende Oberflächenmikrostruktur verfügen. Im Beanspruchungsfall verschleißt nur die metallische Bindephase unter Freilegung immer neuer Diamantpartikel. Die Diamantpartikel wirken als verschleißfreie Strukturelemente in einer widerstandsfähigen Metallmatrix. Dadurch wird gewährleistet, dass die definierten Reibungseigenschaften über die gesamte Lebensdauer des Bauteils sichergestellt sind [21]. Abbildung 5 zeigt einen Querschliff durch einen beschichteten Zahn einer Auflösewalze.

Abb. 5: Querschliff durch die Dispersionsschicht einer Auflösewalze

Der Yarnline-Test zeigt, dass bei abrasiver Beanspruchung die Verschleißbeständigkeit in direktem Zusammenhang mit der Härte der eingelagerten Partikel steht, weshalb Diamantschichten hier einen unübertroffenen Verschleißschutz bieten. Bei diesem Test werden unter definierten Prüfbedingungen (Tab. 2) mit Abrasivpartikeln beaufschlagte Fasern über die zu prüfende Oberfläche geführt und der Verschleiß bestimmt [22].

Ein weiteres tribologisch beanspruchtes Bauteil beim Open End-Spinnen ist die Rotorwelle, die den Spinnrotor trägt. Die heute üblichen Rotordrehzahlen von etwa 140 000 upm werden mittels Tangentialriemen auf die Welle übertragen, die ihrerseits im Spalt zwischen zwei mit Polyurethan beschichteten Stützwalzenpaaren läuft (Abb. 6). In das weiche Belagmaterial drücken sich mineralische Verunreinigungen ein, die in den Kontaktbereichen erhebliche Verschleißbeanspruchungen auf der Wellenoberfläche verursachen können. Gefordert war somit eine Oberflächenbehandlung, die einen ausreichenden Verschleißschutz gewährleistet und zudem die Rundlaufgenauigkeit der schnell drehenden Welle nicht beeinträchtigt.

Abb. 6: Rotorwelle

Letztlich stellte sich hier als geeignete Lösung eine chemisch abgeschiedene Nickel/SiC-Beschichtung heraus. Die Rundlaufeigenschaften der Welle sind durch die konturentreue Beschichtung sichergestellt und die eingelagerten SiC-Partikel bieten einen guten Verschleißschutz. Ein besonderer Vorteil dieser Beschichtung besteht darin, das sich der Schlupf zwischen angetriebener Welle und mitgenommener Scheibe durch die Dispersionsschicht mit feinen eingelagerten SiC-Partikeln um eine Größenordnung reduziert.

5.2 Pumpenindustrie

Verschleißprobleme treten auch bei Pumpen auf, die feststoffhaltige Flüssigkeiten fördern. Die strömungsbeaufschlagten Bauteile wie Pumpenlaufrad und Gehäuse zeigen Abrasivverschleiß, der zu einem Abfall der Pumpenleistung oder sogar zu einem kompletten Ausfall des Aggregats führen kann. Hier haben sich chemisch abgeschiedene Nickelschichten mit Diamanteinlagerungen mit vergleichsweise groben Partikeln bewährt. Die Größe der eingelagerten Partikel kann je nach Beanspruchung zwischen 10 µm und 30 µm liegen. Die Schichtdicken liegen typischerweise zwischen 50 µm und 100 µm. Eine für diese Anwendungen eingesetzte Dispersionsschicht ist in Abbildung 7 gezeigt.

Abb. 7: Dispersionsschicht auf einem Pumpenteil

5.3 Werkzeuge

Die Standzeit von Aufsteckreibahlen für die Bearbeitung von Graphitrohren lässt sich durch eine chemisch abgeschiedene Nickel-Diamant-Beschichtung deutlich erhöhen. Zwar lässt sich Graphit leicht zerspanen, doch wirkt der körnige Abrieb sehr abrasiv auf die Werkzeugoberfläche. Gegenüber Hartmetallwerkzeugen lässt sich die Standzeit durch die Beschichtung um den Faktor 2,5 verbessern.

Nickelschichten mit Diamanteinlagerungen finden dann ihre Grenzen, wenn im tribologischen System metallische Reibpartner vorliegen, die Carbide bilden können. Bei erhöhten Temperaturen kann der Kohlenstoff der Diamanten mit dem Reibpartner Metallcarbide bilden, was zu einem starken Verschleiß von beiden beteiligten Oberflächen führt. In diesem Fall werden dann Hartstoffe eingelagert, die eine möglichst hohe thermische Beständigkeit und geringe Reaktivität aufweisen. Hier haben sich besonders Dispersionsschichten aus Nickel mit eingelagertem kubischen Bornitrid (cBN) bewährt. Abbildung 8 zeigt eine derart beschichtete Schneidengeometrie eines Werkzeugs, wobei die mittlere Partikelgröße 8 µm beträgt.

Abb. 8: Schneide eines Werkzeugs mit Nickel-cBN

5.4 Automobilindustrie

Die galvanische Abscheidung von Nickel/SiC-Schichten wurde 1966 für die Beschichtung der Lauffläche des Wankelmotors zur Serienreife entwickelt. Die Beschichtung weist einen Feststoffanteil von 3 Gew.% bis 4 Gew.% mit einer mittleren Partikelgröße von 2,0 µm auf und zeigte sich den vorab eingesetzten Hartchromschichten überlegen.

Auch für konventionelle Verbrennungsmotoren wurden diese Beschichtungen bald eingesetzt. An die Zylinderlaufbahnbeanspruchung werden hohe Anforderungen in Bezug auf die Verschleißbeständigkeit gestellt. So treten im Tribosystem Zylinderlaufbahn/Kolben Gleitgeschwindigkeiten von bis zu 20 m/s und Flächenpressungen bis 800 N/cm2 auf. Die Temperaturen können bis zu 300 °C in einer durch Verbrennungsprodukte korrosiv und abrasiv wirkenden Umgebung betragen [23.]

Nickel/SiC-Schichten zeigen gegenüber Motoren mit Graugussbuchsen eine vier- bis zehnmal höhere Verschleißbeständigkeit und kommen tribologisch dem Ideal einer Laufbahnbeschichtung schon sehr nahe. Die erzielbare glatte Oberfläche und die durch das Nickel bewirkte gute Ölhaftung sorgen für einen niedrigen Verschleiß und geringe Reibleistungen.

Die heute eingesetzten Schichten weisen üblicherweise Schichtdicken im Bereich von 50 µm bis 200 µm auf. Es werden je nach Anwendung zwischen 4 Gew.% und 8 Gew.% Siliciumcarbid eingelagert, woraus sich Schichthärten zwischen 550 HV0,1 und 650 HV0,1 ergeben (Abb. 9). Darüber hinaus erlauben diese Beschichtungen eine Reduzierung der Distanz der Zylinderbohrungen, sodass Motoren leichter gebaut werden können oder aber bei gleichem Bauraum hubraumstärker ausgelegt werden können.

Abb. 9: Nickelschicht mit eingelagertem Siliziumcarbid

Wenn besonders harte korrosive oder abrasive Beanspruchungen vorliegen, können auch galvanisch abgeschiedene Nickel-Phosphor/SiC-Schichten abgeschieden werden. Diese Schichten zeigen die von chemisch abgeschiedenem Nickel bekannt guten Korrosions- und Verschleißeigenschaften und können wirtschaftlich mit hohen Abscheideraten (ca. 5 µm/min) aufgebracht werden. Neben Verbrennungsmotoren haben sich die Schichtsysteme auch bei der Beschichtung von Zylinderlaufbahnen für Kompressoren bewährt.

Für die Beschichtung von Kolbenringen haben sich Chromschichten mit eingelagerten Hartstoffpartikeln (z. B. Al2O3) bewährt. Der Einbau der Partikel geschieht hier aber nach anderen Prinzipien als im Nickelelektrolyten. Chromschichten können durch Einstellung starker Zugeigenspannungen mit einem Rissnetzwerk abgeschieden werden. Durch periodische Stromumpolung werden die Risse geweitet, so dass die Partikel dort eingelagert und schließlich von der weiter wachsenden Chromschicht eingeschlossen werden.

Eine noch recht neue Anwendung von chemisch Nickel-Dispersionsschichten ist die gezielte Reibwerterhöhung. Hier nutzt man die Möglichkeit, durch die Einlagerung von Hartstoffpartikeln (bevorzugt Diamant) die Reibwerte einer Oberfläche gezielt zu erhöhen. Das hat besondere Vorteile bei kraftschlüssigen Verbindungen.

Aus Gründen der Wirtschaftlichkeit wird versucht, hohe Kräfte auf möglichst kleinem Bauraum zu übertragen. Bei kraftschlüssigen Verbindungen sind die Grenzen der Übertragungsfähigkeit durch den Haftkoeffizienten vorgegeben, der für die Materialpaarung Stahl unter praktischen Bedingungen und hohen Flächenpressungen (p > 50 MPa) etwa µ = 0,15 beträgt. Dieser Wert weicht übrigens von den unter reinen Bedingungen (oxid- und fettfreie Oberflächen) und moderaten Flächenpressungen erzielbaren Werten für gängige Stahl/Stahl-Paarungen (typische Werte liegen hier bei µ = 0,5–0,6) im Widerspruch zum ersten Amontonschen Gesetz deutlich zu niedrigeren Werten ab. Diese physikalische Grenze lässt sich durch reibungserhöhende Beschichtungen überschreiten.

Bei Pressverbänden (Welle-Nabe-Verbindungen) wird die Übertragungsfähigkeit durch mehrere Faktoren, wie Flächenpressung, Geometrie und materialspezifische Eigenschaften, bestimmt. Das übertragbare Moment wird vor allem durch die Parameter Vorspannung und Haftreibungskoeffizient bestimmt. Eine Steigerung des Haftbeiwerts lässt sich durch das Einbringen von Hartstoffpartikeln in die Trennfuge zwischen Welle und Nabe realisieren. Damit sichergestellt ist, dass Anzahl und Verteilung der Hartstoffpartikel optimal ist und reproduzierbare Haftbeiwerte erzielt werden, ist es vorteilhaft, die Hartstoffpartikel in einer Matrix zu fixieren und als Schicht auf eines der Bauteile aufzubringen.

Das geschieht vorteilhaft mit chemisch abgeschiedenen Nickelschichten, in die je nach Anwendungsfall Diamantpartikel der mittleren Korngröße 10 µm, 25 µm oder 35 µm eingelagert werden. Dabei ist die Nickelschicht so dünn, dass die eingelagerten Diamanten etwa zur Hälfte aus der Schicht herausstehen. Unter Wirkung der Vorspannkraft dringen die Diamantpartikel in den Gegenkörper ein und erzeugen einen Mikroformschluss. Der Haftreibungskoeffizient und damit das kraftschlüssig übertragbare Moment können so um den Faktor 2 bis 4 erhöht werden. Eine mit reibwerterhöhender Beschichtung versehene Oberfläche mit Diamant zeigt Abbildung 10.

Abb. 10: Beschichtung mit Diamant zur Erzeugung eines Kraftschlusses

In kraftschlüssigen Stirnpressverbindungen, wie sie beispielsweise im Bereich der Kurbelwelle oder Nockenwellen bei Verbrennungsmotoren vorkommen, lassen sich vorteilhaft diamantbeschichtete Folien einsetzen. Die Drehmomentübertragungsfähigkeit dieser Motorenbauteile lässt sich dadurch ohne konstruktive Änderungen erheblich erhöhen [24].

Weitere Anwendungen solcher reibwerterhöhenden Folien sind Flanschverbindungen und Schrumpfscheibenkupplungen, die in Kraftmaschinen und Windkraftanlagen Anwendung finden [25, 26].

6 Neuere Anwendungsbeispiele für Dispersionsschichten

Ein über die oben genannten praktischen Anwendungsbeispiele hinausgehender Ansatz ist es, Legierungen dadurch aufzubauen, dass eine oder mehrere Komponenten als Matrix und eine oder mehrere Komponenten als Dispersoide (reine Metalle oder Legierungen) abgeschieden werden [27]. In einem nachfolgenden Wärmebehandlungsschritt lässt sich dann die gewünschte homogene Legierung durch Diffusionsvorgänge einstellen. Die Schichten werden dabei umso homogener, je kleiner die eingelagerten Dispersoide sind. Letzteres ist durch das mit abnehmender Partikelgröße zunehmende Oberfläche/Volumen-Verhältnis dieser Dispersoide begründet.

Bei den klassischen Dispersionsschichten werden organische oder anorganische Dispersoide in metallische Matrices eingelagert. Es ist aber auch möglich, auf elektrochemischem Wege organische oder oxidische Matrices abzuscheiden. Aus beiden Gebieten gibt es Beispiele, in denen mit unterschiedlicher Zielsetzung erfolgreich Dispersionsschichten abgeschieden wurden. Oxidische Matrices können beispielsweise dann sinnvoll eingesetzt werden, wenn die Matrix eine besonders hohe Oxidationsbeständigkeit aufweisen soll, zum Beispiel bei Elektrodenoberflächen zur Sauerstoffentwicklung [28, 29]. Die oxidische Matrix muss hierfür naturgemäß elektrisch leitfähig sein. Beispiele sind Blei(IV)oxid (PbO2), Thallium(III)oxid (Tl2O3) und nichtstöchiometrisches Wolframoxid (WOx).

Organische Matrices wurden ebenfalls erfolgreich zur Einbettung von Elektrokatalysatoren verwendet, wobei diese Matrices durch ihren porösen Aufbau den Vorteil einer hohen spezifischen Oberfläche aufweisen [28]. Auch die verwendeten organischen Matrices besitzen als intrinsisch leitfähige Polymere eine ausreichend hohe elektrische Leitfähigkeit.

Ein weiterer interessanter Ansatz zur Abscheidung von Dispersionsschichten besteht darin, nicht die Matrix, sondern die Dispersoide elektrochemisch abzuscheiden. Ein Beispiel ist die Abscheidung von nano- beziehungsweise mikroskaligen Kupferpartikeln, wobei die gleichzeitig an der Kathode auftretende pH-Verschiebung zur Ausbildung einer Sol-Gel-Schicht im Kathodenfilm führt, welche die galvanisch abgeschiedenen Kupferpartikel einbettet [30].

7 Zusammenfassung

In diesem Übersichtsartikel wurden anhand von exemplarischen Anwendungsbeispielen das breite Spektrum und die Bedeutung von Dispersionsschichten in verschiedenen Anwendungen aufgezeigt. Über die heute in der Praxis abgeschiedenen Dispersionsschichten hinaus ist das Potential von Dispersionsschichten für neue Anwendungen sehr groß. Um jedoch erfolgreich neue Schichtsysteme zu entwickeln und auch im Anschluss prozesssicher herstellen zu können, bedarf es detaillierter Kenntnisse in einer Vielzahl von Disziplinen, die weit über die ohnehin als Querschnittstechnologie bekannte, klassische Galvanotechnik hinausgehen. Es wurden daher ebenfalls die wichtigsten kolloidchemischen Zusammenhänge und deren Bedeutung für die Dispersionsabscheidung herausgearbeitet.

Kontakt

Prof. Dr. Timo Sörgel, Hochschule Aalen, Fakultät Maschinenbau/Werkstofftechnik, Beethovenstraße 1, D-73430 Aalen; timo.soergel@htw-aalen.de

Dipl.-Ing. (FH) Jürgen Meyer, CCT Composite Coating Technologies GmbH, In den Entenäckern 30, D-70599 Stuttgart; j.meyer@cct-plating.com

Literatur

[1] http://www.nace.org/uploadedFiles/Publi-cations/ccsupp.pdf

[2] K.-H. Zum Gahr: Microstructure and Wear of Materials (Tribology Series); Elsevier, New York, 1987

[3] R.S. Sajfullin: Dispersionsschichten; VEB Verlag Technik, Berlin, 1978

[4] N. Guglielmi; J. Electrochem. Soc., (1972), 119, 1009

[5] R. Bazzard, B. J. Boden; Transactions of the Institute of Metal Finishing, (1972), 50, 63

[6] J. Foster, A. M. J. Kariapper; Transactions of the Institute of Metal Finishing, (1973), 51, 27

[7] J. Foster, A. M. J. Kariapper; Transactions of the Institute of Metal Finishing, (1974), 52, 87

[8]J. P. Celis, J. R. Roos, C. Buelens; J. Electrochem. Soc., (1987), 134, 1402

[9] J. Fransaer, J. P. Celis, J. R. Roos; J. Electrochem. Soc., (1992), 139, 413

[10] B. J. Hwang, C. S. Hwang; J. Electrochem. Soc., (1993), 40, 979

[11] A. Grosjean, M. Rezrazi, P. Bercot, M. Tachez; Metal Finishing, (1998), 96, 14

[12] R. P. Socha, P. Nowak, K. Laajalehto, J. Väyrynen; Coll. Surf. A, (2004), 235, 45

[13] W. E. G. Hansal, S. Roy: Pulse Plating; Eugen G. Leuze Verlag, Bad Saulgau, 2012, S. 331 ff.

[14] P. Gyftou et al.; Electrochim. Acta, (2005), 50, 4544

[15] T. Lampke, B. Wielage, D. Dietrich, A. Leopold; Appl. Surf. Sci., (2006), 253, 2399

[16] T. Sörgel: Dispersionsbeschichtung mit Submikrometer-Partikeln – Partikelstabilisierung und Prozesssicherheit; 35. Ulmer Gespräch (Tagung), Neu-Ulm, 2013

[17] L. Stappers, J. Fransaer; J. Electrochem. Soc., (2006), 153, 472

[18] E. J. Podlaha, D. Landolt; J. Electrochem. Soc., (1997), 144, 200

[19] R. P. Socha et al.; Coll. Surf. A: Physicochem. Eng. Aspects, (2004), 235, 45

[20] J. L. Stojak, J. Talbot; J. Appl. Electrochem., (2001), 31, 559

[21] J. Lukschandel; Galvanotechnik, 80 (1989), Heft 4

[22] L. Ploof; Advanced Materials & Processes 2008, May

[23] H. Hübner, A. E. Ostermann; VDI-Berichte 1979, Nr. 333

[24] J. Meyer; Mat.-wiss. u. Werkstofftech., (2008), 39, Nr. 12

[25] W. Gläntz; KEM, (2011), Juli, 18–21

[26] A. Fürst; Konstruktion, (2004), 9

[27] H. Liu, W. Chen; Surf. Coat. Technol., (2005), 191, 341

[28] M. Musiani; Electrochim. Acta, (2000), 45, 3397

[29] S. Cattarin, M. Musiani; Electrochim. Acta, (2007), 52, 2796

[30] R. Toledano, R. Shacham, D. Avnir, D. Mandler; Chem. Mater., (2008), 20, 4276

[31] Clariant Analytical Services: Technical Sheet 106; Clariant Produkte (Deutschland) GmbH

DOI: 10.7395/2013/Soergel1

Info

Der Medianwert oder d50-Wert ist als Maß für die mittlere Teilchengröße die wichtigste Kenngröße. 50 Vol.% der Probe sind feiner (kleiner im Durchmesser) und die anderen 50 % sind gröber (größer im Durchmesser) als d50 [31].