Der relative Materialanteil Rmr ist ein praxisnaher Kennwert, der die Brücke zwischen der geometrischen Beschreibung und dem funktionalen Verhalten von Oberflächen schlägt. Im Gegensatz zu klassischen Rauheitsgrößen wie Ra oder Rz ermöglicht er eine realitätsnahe Bewertung von Tragfähigkeit, Dichtfunktion, Schmierfilmbildung und Verschleißbeständigkeit. Somit ist eine gezielte Auslegung und Steuerung von Fertigungsprozessen möglich. Da er zudem auch mit kostengünstigen Messgeräten zuverlässig erfasst werden kann, stellt er ein handhabbares Werkzeug für Qualitätssicherung und Prozessoptimierung dar. Bereits heute lohnt es sich, Vergleichsmessungen durchzuführen, um das Verhalten von Oberflächen bei Lieferantenwechseln oder Prozessänderungen besser zu verstehen und die Funktion moderner Bauteile nachhaltig abzusichern.

Die Herstellung funktionaler Oberflächen hat sich in den vergangenen Jahren deutlich gewandelt. Heute können unterschiedliche Fertigungsverfahren ähnliche Oberflächenstrukturen erzeugen. Dadurch verlagert sich der Fokus von der Prozessbeschreibung hin zur Bewertung funktionsrelevanter Oberflächenmikrostrukturen. Die alleinige Betrachtung klassischer Rauheitskennwerte wie Ra, Rz, Rmax oder Rt stößt dabei zunehmend an ihre Grenzen, da sie keine verlässliche Aussage über die tatsächliche Bauteilfunktion zulässt. Gerade bei Funktionsflächen für Dichtungen, Gleitlagern, Führungen oder Presssitzen ist nicht die Höhe von Rauheitsspitzen entscheidend, sondern der tatsächlich tragende Flächenanteil der Oberfläche. Dieser beeinflusst maßgeblich die Dichtheit, die Schmierfähigkeit sowie das Reibungs- und Verschleißverhalten.

Vor diesem Hintergrund rückt der relative Materialanteil Rmr nach ISO 21920-2:2021 in den Fokus der Oberflächenbewertung. Als Traganteil beschreibt er den Materialanteil der Oberfläche bei einer definierten Schnitthöhe und macht somit die reale Tragfähigkeit sichtbar. Rmr ergänzt klassische Rauheitskennwerte sinnvoll und stellt einen Schlüsselparameter für die Beurteilung von Funktionssicherheit, Verschleißfestigkeit und die Lebensdauer von modernen Bauteilen dar.

1 Funktionen von Oberflächen

Bereits zu Beginn des 20. Jahrhunderts erkannten Ingenieure, dass selbst scheinbar glatte Oberflächen eine feine Mikrostruktur besitzen, die entscheidenden Einfluss auf Reibung, Verschleiß, Dichtheit und Haftung hat. Mit der Einführung der Rauheitskenngröße Ra im Jahr 1930 stand erstmals ein einfach berechenbarer Parameter zur Verfügung, der sich rasch als industrieller Standard etablierte. Die Entwicklung von mechanischen Profilographen ab den 1930er-Jahren und ihre kontinuierliche Weiterentwicklung führten schließlich zu der Vielzahl an Kenngrößen und Messmethoden, die heute in internationalen Normen zur Verfügung stehen.

Trotz dieser Entwicklung wird die Oberfläche eines Bauteils häufig noch immer nur auf ihre Rolle als geometrische Begrenzung reduziert. Tatsächlich ist sie jedoch weit mehr als nur die äußere Hülle: Die Oberfläche vermittelt zwischen Bauteil und Umgebung sowie zwischen miteinander in Kontakt stehenden Bauteilen. Somit ist sie maßgeblich für Funktion (Abb. 1), Qualität und Lebensdauer verantwortlich. Klassische Rauheitskennwerte wie Ra oder Rz beschreiben lediglich die mittlere Höhenverteilung von Spitzen und Tälern. Für viele technische Anwendungen sind diese Angaben jedoch zu allgemein, da sie weder den tatsächlichen Lasttraganteil noch die Funktionalität der Oberfläche in ihrer Umgebung ausreichend abbilden.

Abb. 1: Funktionen einer Oberfläche

Als Träger von geometrischen Eigenschaften realisiert die Oberfläche Form- und Lagetoleranzen und beeinflusst somit unmittelbar die Passgenauigkeit von Bauteilen. Darüber hinaus erfüllt sie zahlreiche physikalische Funktionen.

So beeinflusst die Mikrostruktur beispielsweise das Reibungs- und Verschleißverhalten sowie die Dichtheit von Kontaktflächen. In der Verbindungstechnik – etwa bei Press-, Schrumpf- oder Schraubverbindungen – ist die Oberflächenbeschaffenheit für die Sicherheit des Haftschlusses entscheidend. Auch die Ermüdungsfestigkeit hängt eng mit der Oberflächenstruktur zusammen, da Anrisse an der Oberfläche entstehen können. Das Risiko für Kerbwirkung ist aber nicht durch Ra und Rz beschreibbar. Ebenso spielt die Oberfläche eine zentrale Rolle beim Aufbau von Schmierfilmen sowie bei der elektrischen und thermischen Leitfähigkeit von Kontakt- und Funktionsflächen.

Darüber hinaus erfüllt die Oberfläche chemische und physikalisch-chemische Aufgaben. So beeinflusst sie das Korrosionsverhalten, die Haftfestigkeit von Beschichtungen oder Klebstoffen sowie die Reinigungsfähigkeit von Bauteilen. Schließlich kommen optische und haptische Funktionen hinzu: Glanz, Farbe und Struktur prägen das Erscheinungsbild sichtbarer Komponenten, während die Haptik darüber entscheidet, ob eine Oberfläche als rutschfest, angenehm oder hochwertig wahrgenommen wird.

Abb. 2: Materialanteil einer Oberfläche

Somit wird deutlich, dass die Oberfläche eines Bauteils kein passiver Rand ist, sondern ein hochfunktionales Element, dessen gezielte Gestaltung und Bewertung für die Leistungsfähigkeit moderner technischer Systeme von entscheidender Bedeutung ist.

2 Relativer Materialanteil Rmr – Traganteil Rmr

Die Kenngröße relativer Materialanteil Rmr beziehungsweise Traganteil Rmr wird aus der sogenannten Materialanteilkurve (MRK) ermittelt (Abb. 3). Diese gibt für eine bestimmte Schnitthöhe c den kumulierten Materialanteil in Prozent an. Die MRK wurde 1933 von Ernest James Abbott und Floyd Firestone als Abbott-Firestone-Kurve beschrieben. Mathematisch entspricht die MRK der kumulierten Verteilungsdichtefunktion des Oberflächenhöhenprofils (Summenhäufigkeitsfunktion) und kann durch Integration des Oberflächenprofils berechnet werden.

Abb. 3: Ermittlung des relativen Materialanteils Rmr aus der Materialanteilkurve (MRK)

2.1 Bezugsmaterialniveau cp

Da bei der Berechnung der Bezug zur höchsten Spitze im Rauheitsprofil genommen wird, wird in der Praxis ein sogenanntes Bezugsniveau cp definiert. Dadurch wird verhindert, dass eine einzelne Rauheitsspitze den Messwert für den Rmr verfälscht. Zur Berechnung des Bezugsniveaus wird üblicherweise ein Materialanteil von zwei bis fünf Prozent verwendet. Dieser muss im Oberflächensymbol auf Zeichnungen angegeben werden. So erhält man den relativen Materialanteil Rmr beziehungsweise Traganteil Rmr in einer relativen Schnitthöhe dc (Abb. 3).

Nach der neuen ISO 21920-2:2021 ist der relative Materialanteil der Rauheit Rmr(p, dc) der summierte Anteil der im Material verlaufenden Strecke relativ zur Auswertelänge le. Dieser verläuft in einer Schnitthöhe dc zum Bezugsniveau cp, also wird dieser wie folgt berechnet:

<Gl. 1>

<Gl. 1>

2.2 Relative Schnitthöhe dc – Festlegung

In der Praxis steht der Konstrukteur oft vor der Aufgabe, die relative Schnitthöhe dc für eine Oberfläche festzulegen.

Die Schnitthöhe ist dabei so zu wählen, dass die resultierenden Rmr-Werte eine Differenzierung der Oberflächenqualität ermöglichen. Zur Ermittlung der Schnitthöhe sollten optimalerweise Oberflächen von Bauteilen (Abb. 4) mit bekannter i.O.-Funktion vermessen werden. Für diese wird dann der relative Materialanteil für verschiedene relative Schnitthöhen berechnet. Ein solcher funktionaler Zusammenhang mit Interpolation zwischen den Stützstellen für die berechneten relativen Schnitthöhen ist in Abbildung 5 als Diagramm dargestellt, einschließlich der Streuungen. Aus dieser Berechnung wird nun eine Schnitthöhe, beispielsweise dc = -0,45 µm, so gewählt, dass der angestrebte Toleranzbereich (grün) von Rmr für die i. O.-Bauteile erreicht wird. Bei der Definition der Toleranzbreite ist jedoch auch auf das Erreichen der Messmittelfähigkeit zu achten.

Abb. 4: Beispielhaftes Rauheitsprofil einer plateauartigen Funktionsoberfläche

Abb. 5: Relativer Materialanteil Rmr für verschiedene relative Schnitthöhen dc

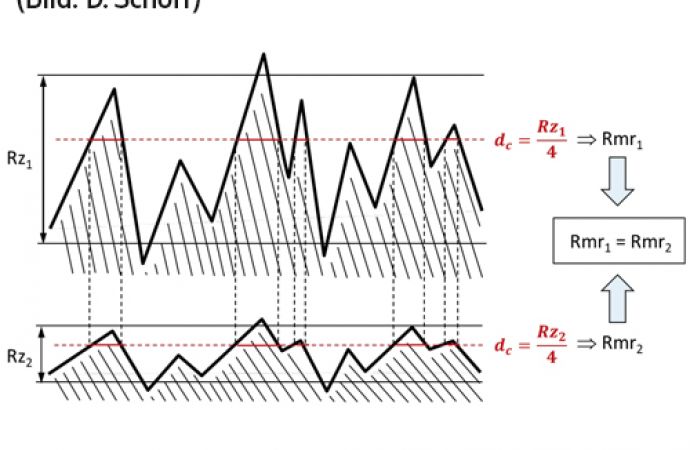

2.3 Schnitthöhe Rz/4

In der Praxis wird häufig festgelegt, die Schnitthöhe in Relation zur maximalen Höhe der Rauheit Rz zu wählen. Dabei wird jedoch oftmals ein methodischer Fehler begangen. So wird nicht der mittlere Rz-Wert als Durchschnitt über alle zu messenden Bauteile zur Berechnung einer festen Schnitthöhe verwendet. Stattdessen wird die Schnitthöhe aus dem jeweiligen Rz-Wert der Oberfläche ermittelt, sodass für jede Oberfläche eine andere Schnitthöhe zur Berechnung des Traganteils Rmr verwendet wird. In der Konsequenz kann beispielsweise eine gefräste Oberfläche mit großer Rauheit den gleichen Materialanteil Rmr aufweisen wie eine fein geschliffene Oberfläche mit geringer Rauheit. Dies steht in klarem Widerspruch zu ihrem tatsächlichen funktionalen Verhalten. Während eine gefräste Oberfläche ein völlig anderes Trag- und Verschleißverhalten zeigt als eine geschliffene Oberfläche, werden sie durch die gewählte relative Bezugsmethode rechnerisch gleichgesetzt. Abbildung 6 verdeutlicht diesen Sachverhalt.

Abb. 6: Gleicher Materialanteil von Oberflächen unterschiedlicher Rauheit

3 Oberflächenangabe technische Zeichnung

Die gewählte Schnitthöhe und der zulässige Materialanteil sind am Oberflächensymbol der Zeichnung einzutragen. Nur so kann gewährleistet werden, dass die Ermittlung des Materialanteils Rmr am Bauteil stets mit den gleichen Einstellparametern erfolgt. So fordert beispielsweise die Oberflächenangabe in Abbildung 7 einen relativen Materialanteil Rmr im zulässigen Toleranzbereich von 20 % bis 80 % bei einer relativen Schnitthöhe von dc = -0,45 µm und einem Bezugsmaterialanteil von p = 2 %.

Abb. 7: Normkonforme Oberflächenangabe für relativen Materialanteil Rmr

4 Bedeutung von Rmr für die Praxis

Die Kenngröße relativer Materialanteil Rmr ist ein quantitatives Maß, das mit der Funktionalität einer Bauteiloberfläche in Zusammenhang steht. Sie gibt an, wie groß der tragende Anteil der Oberfläche bei einer definierten Schnitthöhe ist. Damit ergänzt sie die klassischen Rauheitswerte um die entscheidende Dimension der Funktionsgerechtigkeit einer Oberfläche.

Daraus wiederum ergeben sich einige Konsequenzen für die Praxis:

- Dichtflächen: Damit eine Zylinderkopfdichtung, eine Hydraulikdichtung oder eine Gasdichtung (z. B. für Wasserstoff) zuverlässig abdichten, ist eine hohe Auflagefläche erforderlich. Ein ausreichend hoher Materialanteil verhindert Leckagen.

- Gleitlager: Die Oberfläche von Gleitkontakten muss einerseits Lasten aufnehmen können und andererseits Schmierstofftaschen bieten. Gleichzeitig muss sie ausreichend Fläche aufweisen, um durch den Wasserski-Effekt einen stabilen Schmierfilmaufbau zu unterstützen. Ein ausgewogener Materialanteil sorgt für geringe Reibung und eine lange Lebensdauer.

- Führungen: Um präzise Bewegungen und geringen Verschleiß sicherzustellen, benötigen Maschinenführungen einen gleichmäßigen Materialanteil.

- Sichere Verbindung: Der relative Materialanteil Rmr ist entscheidend für die sichere Verbindung zweier Bauteile, insbesondere bei Verbindungen wie Presssitzen. Er beschreibt die tatsächlich tragende Kontaktfläche und beeinflusst somit die Verteilung der Kontaktpressung sowie die übertragbare Haftreibung. Ein geeigneter Rmr-Wert reduziert lokale Überlastungen, verhindert Mikrobewegungen und trägt wesentlich zur Funktionssicherheit und Lebensdauer der Verbindung bei.

- Lackierungen und Klebeverbindungen: Der relative Materialanteil Rmr ist auch für lackierte oder geklebte Oberflächen von großer Bedeutung, da er die reale Benetzungs- und Haftfläche beeinflusst. Ein zu geringer Rmr führt zu einer kleinen effektiven Kontaktfläche, während ein zu hoher Rmr die mechanische Verankerung von Lacken oder Klebstoffen erschwert. Ein optimaler Traganteil stellt somit ein ausgewogenes Verhältnis zwischen tragender Fläche und Mikrovertiefungen sicher und verbessert die Haftfestigkeit sowie die Dauerbeständigkeit von Beschichtungen und Klebeverbindungen.

5 Zusammenfassung und Fazit

Der relative Materialanteil Rmr, der auch als Traganteil bezeichnet wird, ist ein praxisorientierter Kennwert mit direktem Funktionsbezug. Er beschreibt Oberflächen nicht nur anhand ihrer Geometrie, sondern stellt auch den Zusammenhang zwischen Topografie und realem Einsatzverhalten her.

Im Vergleich zu klassischen Rauheitskennwerten wie Ra oder Rz ermöglicht Rmr eine deutlich realitätsnähere Beurteilung der tatsächlichen Tragfähigkeit von Oberflächenprofilen. Dadurch gewinnt er zunehmend an Bedeutung in der Qualitätssicherung und Prozessauslegung. Seine Relevanz zeigt sich überall dort, wo Oberflächen in direktem Kontakt mit Bauteilen oder Medien stehen. Dichtfunktion, Schmierfilmbildung, Verschleißverhalten und Lebensdauer werden ebenso vom Materialanteil beeinflusst wie Reibung, Lastverteilung, Einlaufverhalten oder Korrosionsbeständigkeit. In der Fertigung ermöglicht Rmr zudem eine gezielte Einstellung der Prozesse, sodass Oberflächen reproduzierbar funktional ausgelegt werden können.

Der Materialanteil schlägt somit die Brücke zwischen der geometrischen Beschreibung einer Oberfläche und ihrem funktionalen Verhalten im Einsatz. Er ist ein zentraler Parameter für die Auslegung, Fertigung und Prüfung moderner Bauteile.

Kontakt

Steinbeis Transferzentrum Tribologie in Anwendung und Praxis; Prof. Dr.-Ing. Dietmar Schorr

- www.steinbeis-analysezentrum.com