Der Wasserstofftechnologie als Schlüssel für die Energiewende fehlt noch ein entscheidender Schritt: ihre breite Anwendung. Vor allem die hohen Kosten durch teure Materialien und aufwändige Fertigungsverfahren von Brennstoffzellen und Elektrolyseuren bremsen den ersehnten Durchbruch. Wie einer Mitteilung des Fraunhofer-Instituts für Lasertechnik ILT zu entnehmen ist, nimmt sich das Institut den Herausforderungen an und arbeitet intensiv daran, kosteneffiziente und skalierbare Lösungen zu entwickeln.

Laserbasierte Trocknung von Elektroden

Mit der wachsenden Nachfrage nach Brennstoffzellen wird es immer wichtiger, die Produktionsprozesse effizienter zu gestalten. Die Trocknung der nass applizierten Elektrodenschichten für die Membran-Elektroden-Einheit (MEA) in der Polymer-Elektrolyt-Membran (PEM)-Brennstoffzelle bleibt dabei eine zentrale Herausforderung. Konventionell wird dieser Prozess in großen Konvektionsöfen durchgeführt, die viel Energie verbrauchen und beträchtlichen Platz in der Produktionshalle beanspruchen.

Das Fraunhofer ILT hat nach eigenen Angaben eine lasergestützte Trocknungstechnologie entwickelt, die diese Probleme adressiert. Der Einsatz von Lasern, die die Elektroden definiert belichten, verkürzt die Trocknungszeit von mehreren Minuten auf nur wenige Sekunden. Diese drastische Reduktion der Trocknungszeit ermöglicht eine deutliche Steigerung der Produktionsgeschwindigkeit, insbesondere im Rolle-zu-Rolle-Verfahren. Darüber hinaus reduziert das laserbasierte Verfahren den Energiebedarf im Vergleich zu herkömmlichen gasbetriebenen Durchlauföfen, berichtet das Fraunhofer ILT. Zusätzlich benötigt das Lasersystem wesentlich weniger Platz, was eine kompaktere und flexiblere Produktionslinie ermöglicht.

Die Entwicklung eines laserbasierten Rolle-zu-Rolle-Verfahrens für die Produktion von Membran-Elektroden-Einheiten ist laut Manuella Guirgues von der Forschungsgruppe Dünnschichtverfahren am Fraunhofer ILT ein wichtiger Schritt, um die Herstellungsprozesse von Brennstoffzellen effizienter zu gestalten. Mit unserer lasergestützten Trocknungstechnologie setzen wir einen neuen Standard, der nicht nur die Produktionsgeschwindigkeit erhöht, sondern auch die Energieeffizienz und die Platznutzung optimiert, erklärt die Wissenschaftlerin.

Sathishkumar Natarajan (l.) und Manuella Guirgues bei der Arbeit an der lasergestützten Trocknung von Elektroden: Die Technologie reduziert die Trocknungszeit erheblich und steigert die Effizienz der Brennstoffzellenproduktion (© Fraunhofer ILT)

Korrosionsschutzschichten für Bipolarplatten

Insbesondere bei PEM-Brennstoffzellen, stellen die aggressiven chemischen Bedingungen innerhalb der Brennstoffzelle die Produktion vor neue Herausforderungen. Der Schutz der metallischen Bipolarplatten (BPP) vor Korrosion ist nicht nur essenziell für die Lebensdauer der Zelle, sondern auch für die Effizienz des gesamten Brennstoffzellen-Stacks.

Doppelstrahlschweißen einer Bipolarplatte: Das innovative Verfahren ermöglicht eine schnellere und effizientere Produktion von PEM-Brennstoffzellen durch den Einsatz von zwei simultanen Laserstrahlen (© Fraunhofer ILT)

Die Beschichtung der BPP mittels chemischer oder physikalischer Gasphasenabscheidung in Vakuumanlagen verursacht hohe Kosten und verlangsamt die Produktion. Das Fraunhofer ILT arbeitet an einem Verfahren, das eine Sprühbeschichtung mit einer Laserstrahlbearbeitung kombiniert, um eine elektrisch leitfähige und korrosionsbeständige Veredelung der metallischen Bipolarplatten zu erhalten – und das ohne energieintensives Vakuumverfahren. Dieser Ansatz ermöglicht laut Fraunhofer ILT nicht nur eine erhebliche Senkung der Produktionskosten durch den Einsatz von kostengünstigen Materialien, sondern auch eine bessere Integration in kontinuierliche Fertigungsprozesse. Die hohe Skalierbarkeit des Verfahrens trägt dazu bei, den wachsenden Markt für PEM-Brennstoffzellen effizient zu bedienen.

Julius Funke von der Forschungsgruppe Hochtemperatur Funktionalisierung betont: Unsere laserbasierte Methode zur Herstellung von Korrosionsschutzschichten bietet eine effiziente und kostengünstige Alternative zu traditionellen Vakuumverfahren. Sie ermögliche eine schnellere Produktion und eine verbesserte Skalierbarkeit, was entscheidend sei, um der steigenden Nachfrage nach PEM-Brennstoffzellen gerecht zu werden.

Das Hydrogen Lab des Fraunhofer ILT: eine hochmoderne Forschungsumgebung, die die gesamte Prozesskette der BPP-Produktion abbildet. Unternehmen arbeiten hier gemeinsam mit Wissenschaftlerinnen und Wissenschaftlern an zukunftsweisenden Lösungen – von der Optimierung einzelner Prozesse bis zur Entwicklung neuer Technologien (© Fraunhofer ILT)

Optimierung der Brennstoffzellenproduktion durch Doppelstrahlschweißen und Reparatur von Umformwerkzeugen

Ein anderer Ansatz, den Produktionsprozess an anderer Stelle zu beschleunigen, bietet das Doppelstrahlschweißen. Dieses Verfahren nutzt zwei Laserstrahlen simultan, um die metallischen Bipolarplatten zu verschweißen, was die Taktzeit um fast 50 Prozent reduziert, ohne die Nahtqualität zu beeinträchtigen. Durch das Schweißen mit zwei Strahlen an einer Stelle kann die Schmelzbaddynamik gezielt beeinflusst werden, wodurch größere Schweißgeschwindigkeiten erreicht und typische Fehler wie Humping vermieden werden. Dies ermöglicht eine schnellere und effizientere Produktion, die den steigenden Anforderungen der Wasserstofftechnologie gerecht wird.

Ein weiterer Aspekt in der Herstellung von metallischen BPP sind die Standzeiten der verwendeten Werkzeugstähle. Die Werkzeuge sind aufgrund ihrer hohen mechanischen Belastungen anfällig für Verschleiß. Ansatz ist, kostenintensive Werkzeugstähle durch Baustähle zu ersetzen und diese mit dem sogenannten Extreme Hochgeschwindigkeits-Laserauftragschweißen (EHLA) mit hochwertigen Verschleißschutzschichten zu versehen. Die beschichteten Werkstücke zeigen, gegenüber konventionellen Werkzeugstählen, nach Angaben des Fraunhofer ILT eine um über einen Faktor 10 erhöhte Gleitreibverschleißfestigkeit. Das EHLA-Verfahren erlaubt darüber hinaus, geschädigte Bereiche der Werkzeuge zu reparieren, was eine Anpassung und Wiederverwendung der Werkzeuge ermöglicht. Durch diese Technik wird die Lebensdauer der Werkzeuge signifikant verlängert, was wiederum die Produktionskosten senkt und die Nachhaltigkeit in der Fertigung steigert.

Das Fraunhofer ILT entwickelt einige Verfahren, um die Prozesskette zur Herstellung von Brennstoffzellkomponenten effizienter zu gestalten. Dazu gehört das Hochgeschwindigkeitsschneiden, mit dem die BPP präzise besäumt und Medienzufuhrlöcher direkt geschnitten werden. Ein innovativer Ansatz ist das laserbasierte Einbringen von Mikrostrukturen in die metallischen BPP, die den elektrischen Kontaktwiderstand senken und das Wasser während des Betriebs der Brennstoffzelle aus der Kontaktzone verdrängen. Auch das Strukturieren und Schweißen von Compound-BPP und MEAs untersuchen die Aachener intensiv, um die Fertigung von Brennstoffzellen weiter zu automatisieren und produktiver zu gestalten.

Kontakt

Manuella Guirgues M.Sc., Gruppe Dünnschichtverfahren,

E-Mail: manuella.guirgues@ilt.fraunhofer.de

Elie Haddad M.Sc., Gruppe Fügen von Metallen,

E-Mail: elie.haddad@ilt.fraunhofer.de

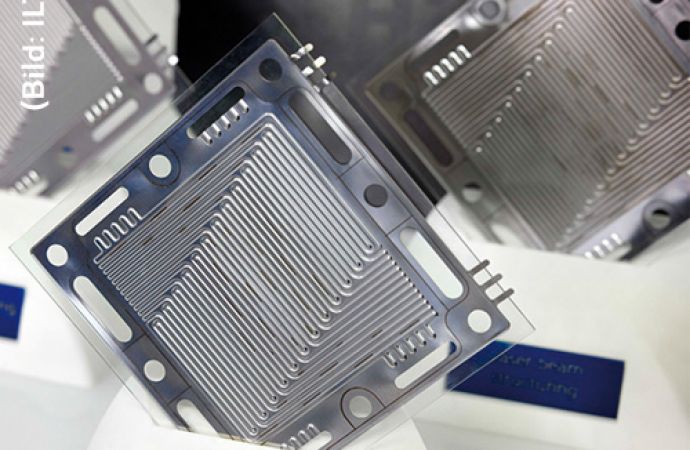

Text zum Titelbild: Laserbearbeitete Bipolarplatten: präzise Technologie für verbesserte Korrosionsbeständigkeit und Effizienz in der Brennstoffzellenproduktion (© Fraunhofer ILT)