Gemeinsam mit Unternehmenspartnern entwickelt ein Forschungsteam an der Technischen Hochschule Nürnberg Georg Simon Ohm (Ohm) derzeit elektronische Leiterplatten, in denen das übliche Kupfer durch Aluminium ersetzt wird, berichtet die Ohm. Diese Leiterplatten sind leichter, kostengünstiger, besser recycelbar und verursachen einen geringeren CO2-Fußabdruck als herkömmliche Produkte. Das Projekt ALUSolder nimmt damit eine Vorreiterrolle in der Elektronikbranche ein.

Kupfer ist als Rohstoff knapp und teuer. Das vollständige Ersetzen des wertvollen Kupfers in der neu entwickelten Leiterplatte ist innovativ und ein wichtiger Schritt zur Schonung knapper Rohstoffressourcen, erläutert Prof. Dr.-Ing. Marcus Reichenberger von der Fakultät Elektrotechnik Feinwerktechnik Informationstechnik der Ohm. Weil das Bewusstsein für Ressourcenschonung sowohl bei Verbrauchern als auch bei Unternehmen immer stärker wird, rechnet das Team von ALUSolder (Löten von SMT-Bauteilen auf flexiblen Aluminiumleiterstrukturen) mit einer wachsenden Nachfrage. Die neue Leiterplatte habe zudem ein geringeres Gewicht, was insbesondere für mobile Anwendungen ein Vorteil sei, sagt Reichenberger.

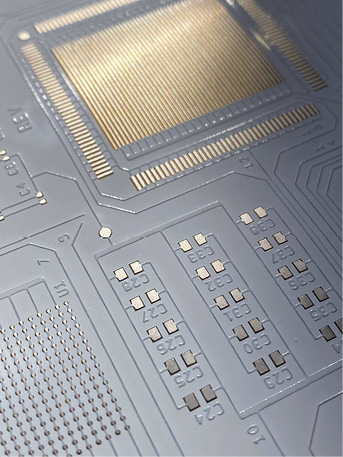

Entscheidend für die Entwicklung der leichtgewichtigen Elektronikmodule ist eine neuartige Oberflächen- und Löttechnologie. Sie erlaubt es, Aluminiumleiterbahnen auf starren oder flexiblen Trägermaterialien, unter anderem auf PET, zu realisieren. Eine dünne Schicht aus einer Nickellegierung sorgt dafür, dass die Strukturen lötbar sind. Die Innovationen des Projekts bestehen in der Kombination aus Oberflächenveredelung, Lotpaste, Prozessführung und Anlagentechnologie, die laut Ohm-Mitteilung auf dem Markt bisher so nicht existiert. Für den Anwender ergäben sich neue Möglichkeiten für eine vollautomatisierte, flexible Fertigung von Leiterplatten am eigenen Standort sowie deutliche Einsparungen bei Logistik und Produktion, sagt Reichenberger.

Die Forschung und Entwicklung in diesem Projekt greift direkt die Bedarfe aus der Industrie auf: An der Entwicklung beteiligt sind die Powerlyze GmbH aus Nürnberg als Test- und Prüflabor (Langzeitprüfung), der Electronic-Manufacturing-Dienstleiter PCB-Systems GmbH aus Bad Aibling (Hard- und Softwareentwicklung, Leiterplattendesign, Komplettierung zum Gesamtgerät) und das österreichische Forschungs-, Entwicklungs- und Fertigungsunternehmen Plasma Innovations GmbH (Beschichtungstechnologie für Aluminiumoberflächen).

Gefördert wird das vom 1. Oktober 2023 bis 30. September 2025 laufende Projekt ALUSolder vom Bundesministerium für Wirtschaft und Klimaschutz im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM). Es ist Teil des Kooperationsnetzwerks Hybride Systeme mit gedruckter Elektronik (Hidronik), koordiniert von der ENERGIEregion Nürnberg e. V.

- www.th-nuernberg.de

Die im Projekt ALUSolder entwickelten neuartigen Leiterplatten bestehen aus Materialien wie PET und Aluminium, die sich besser recyceln lassen als herkömmliche Leiterplatten (Bild: ENERGIEregion Nürnberg e. V.)